便携式干式变压器导线材料原位无损检测装置的研制

,,,

(广西电网有限责任公司电力科学研究院,南宁 530015)

对于干式变压器,绕组的材料非常关键。有的厂家为获取高利润,用铝线代替铜线作为绕组材料,给电网的安全运行带来了极大的隐患。由于绕组材料外面覆盖有环氧树脂浇注的绝缘层,故目前通常采取抽检方式,去除其绝缘层后再对绕组的材料进行鉴别。该检测方法具有破坏性、成本较高,无法实现对干式变压器的全部检测。

笔者研制出一种便携式涡流检测装置,可适用于干式变压器导线材料的无损鉴别。

1 检测原理

电磁涡流检测是建立在电磁感应原理基础上的一种无损检测方法,适用于导电材料。当导体置于交变磁场中,导体内部就会有感应电流存在,即产生涡流。导体自身各种因素(如电导率、磁导率、形状、尺寸和缺陷等)的变化,会导致感应电流的变化,利用这种变化的现象来判知导体性质、状态及有无缺陷的检测方法[1],叫做电磁涡流检测方法。因此,通过仪器检测出线圈中电压或阻抗的变化,即可间接地发现导体内缺陷(或其他性质变化)的存在。涡流检测的优势在于可以在不去除表面涂层的情况下,方便可靠地检测出导体的材料,涂层厚度相当于增加了提离高度[2]。

变压器导线无论是铜材、铝材还是铜铝合金材料,均是导体材料。由于其电导率不一样,因此在变化的磁场中,所产生的感应电流(涡电流)的相位是存在差异的。

2 检测装置的构成

便携式干式变压器导线材料原位无损检测装置由嵌入式计算机、涡流检测模块、数据采集模块、PC(计算机)通讯电路和导线材料检测软件构成(见图1)。

图1 检测装置仪器结构示意

选用ARM 9处理器作为系统控制核心的微控制器,操作系统选用Linux。利用ARM9处理器丰富的外设、接口资源,对系统各模块进行连接与控制。运用DSP(数字信号处理器)强大的数据处理能力,对采集到的数据进行检波、滤波、相位旋转等处理。

检测装置的工作过程为:波形发生器产生涡流检测所需的特定频率的激励信号,该信号经功率放大器后加载到涡流传感器上。涡流传感器拾取包含有关被检试件信息的信号,该信号经调理电路处理后,送入A/D转换器进行高速采样,转换后的数字信号送DSP进行检波、滤波、相位旋转等处理; ARM9嵌入式计算机对DSP送来的信息作进一步处理,将检测结果在TFT液晶屏上直观显示为铝或铜以及绝缘层的厚度。

3 主要电路

3.1 涡流激励信号的波形变换电路

图2 涡流激励信号波形变换电路

该检测装置使用的是正弦波激励信号,波形变换电路如图2所示,波形变换单元将波形发生器产生的方波信号送至LC5512(可编程逻辑芯片),经DSP内部模块PLL(锁相回路)倍频后,触发内部的同步RAM(随机存取存储器),同步RAM单元中已事先加载了正弦波波形表,RAM的输出经过10位高速的DAC(数字模拟转换器)将数字量变成模拟量,模拟量再经过一定的平滑后变成标准的正弦波信号。正弦波信号经过波形变换和驱动电路后,能加载到探头上。

3.2 信号调理电路

信号调理电路的功能是对传感器的输出信号进行调理,包括滤波电路和放大电路。滤波器的作用是将干扰信号衰减到最小,提高信号的信噪比。可调增益放大器的作用是将传感器输出的微弱电信号进行不同程度地放大,改变检测灵敏度。

3.3 处理器部分

处理器部分由DSP处理器、ARM核心板、数据缓冲单元和握手控制逻辑单元组成,处理器基本电路连接示意如图3所示。基于硬件电路的简化设计,装置采用的高性能、低功耗的32位微处理器,最高工作频率可达到400 MHz,运算能力达到450MIPS。芯片提供了四路外部可编程时钟输出。微处理器集成LCD控制器可以支持4k色STN和256k色TFT,有一个LCD专用外部时钟通道。微处理器通过外部总线接口(EBI)可扩展大容量FLASH芯片,解决系统存储问题;芯片还提供了两个USB 1.1的主机,免去了外接USB芯片与PC机通讯的麻烦;另外片内的其他资源,诸如130个可编程I/O口为扩展键盘和控制其他芯片工作提供了极为灵活的硬件连线方式。

图3 处理器基本电路连接示意

4 装置检测能力测试及分析

笔者设计的检测装置,委托爱德森(厦门)电子有限公司负责加工,实物图片如图4所示。下面通过对3组试样的测试,来证明检测装置在不破坏变压器绝缘层的条件下,具备检出导体材料的能力。

图4 检测装置实物图片

图5为铜铝两种材料的检测信号,上面的信号代表铝材,下面的信号代表铜材。由图5可看出,两种材料对应的检测信号,具有不同的相位角。

图5 铜铝两种材料的检测信号

图6 同一种材料在不同绝缘层厚度下的检测信号

图6为同一种材料在不同绝缘层厚度下的检测信号,可见当覆盖的绝缘层厚度不同时,只是检测信号的变化幅度存在差异,检测信号的相位角没有变化。在图6中,“+”对应的是不同绝缘层厚度下的检测信号。

4.1 第一组测试试样

第一组测试试样(见图7)中,铜材直径为1.45 mm,铝材直径为1.6 mm。在金属材料上覆盖4.80 mm厚的绝缘层后,检测界面如图8所示。

图7 第一组测试试样实物图片

图8 第一组试样检测界面

图8(a)为探头放置在铝材上的检测界面,屏幕左下角自动显示出检测材料为铝材,绝缘层厚度为4.68 mm;图8(b)为探头放置在铜材上的检测界面,屏幕左下角自动显示出检测材料为铜材,绝缘层厚度为4.75 mm。

4.2 第二组测试试样

第二组测试试样(见图9)中,铜材规格(长×厚)为4.5 mm×2.36 mm,铝材规格(长×厚)为5 mm×2.36 mm。在金属材料上覆盖4.80 mm厚的绝缘层后,检测界面如图10所示。

图9 第二组测试试样实物图片

图10(a)为探头放置在铝材上的检测界面,屏幕左下角自动显示出检测材料为铝材,绝缘层厚度为4.63 mm;图10(b)为探头放置在铜材上的检测界面,屏幕左下角自动显示出检测材料为铜材,绝缘层厚度为4.66 mm。

4.3 第三组测试试样

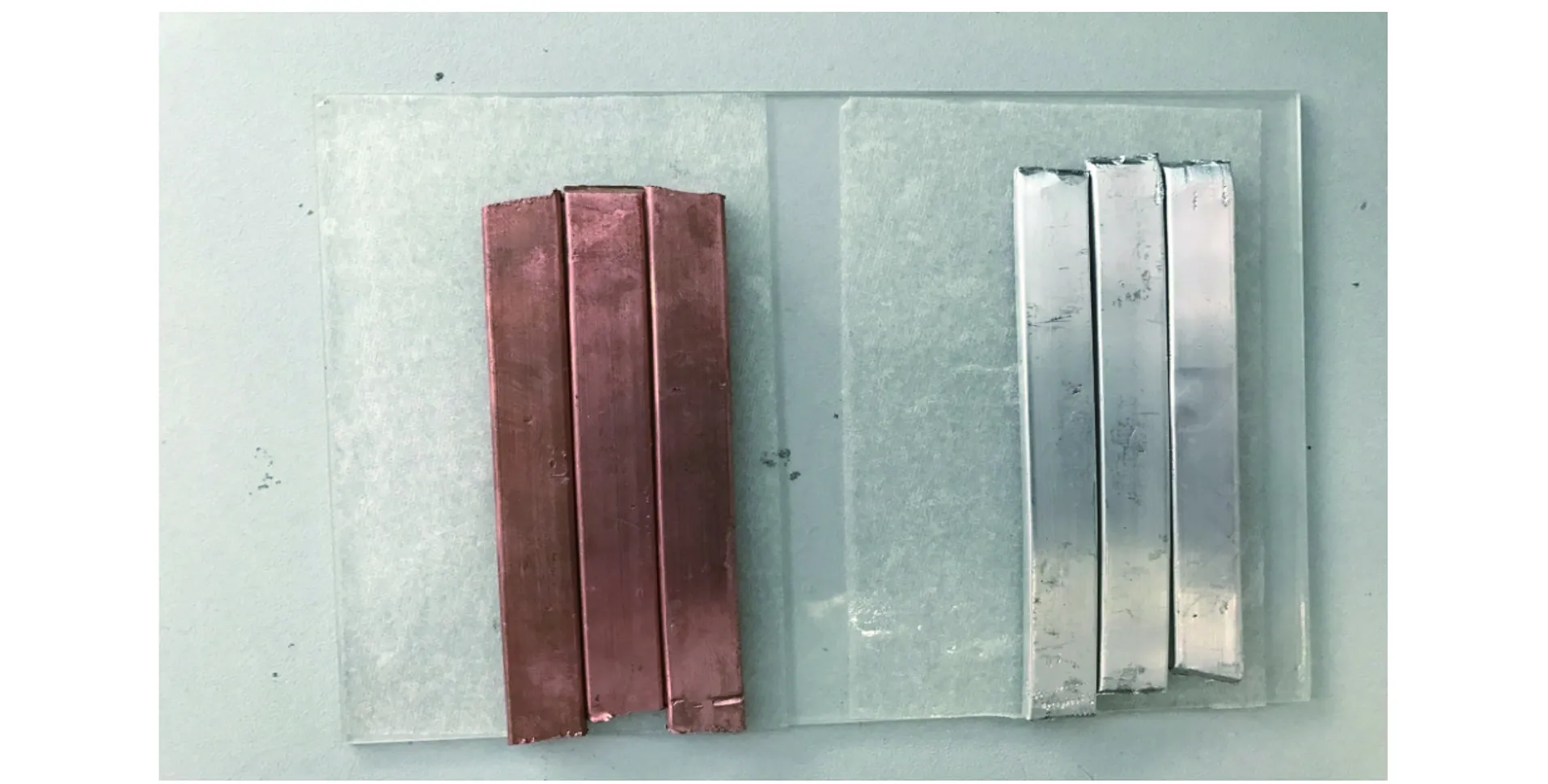

第三组测试试样(见图11)中,铜材规格(长×宽)为10.5 mm×3.15 mm,铝材规格(长×宽)为10 mm×3.35 mm。在金属材料上覆盖4.80 mm厚的绝缘层后,检测界面如图12所示。

图10 第二组试样的检测界面

图11 第三组测试试样实物图片

图12 第三组试样的检测界面

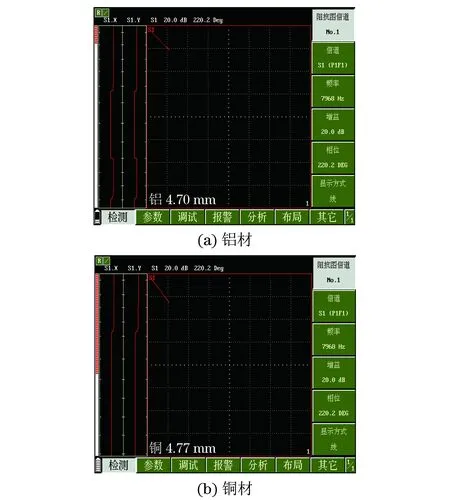

图12(a)为探头放置在铝材上的检测界面,屏幕左下角自动显示出检测材料为铝材,绝缘层厚度为4.70 mm;图12(b)为探头放置在铜材上的检测界面,屏幕左下角自动显示出检测材料为铜材,绝缘层厚度为4.77 mm。

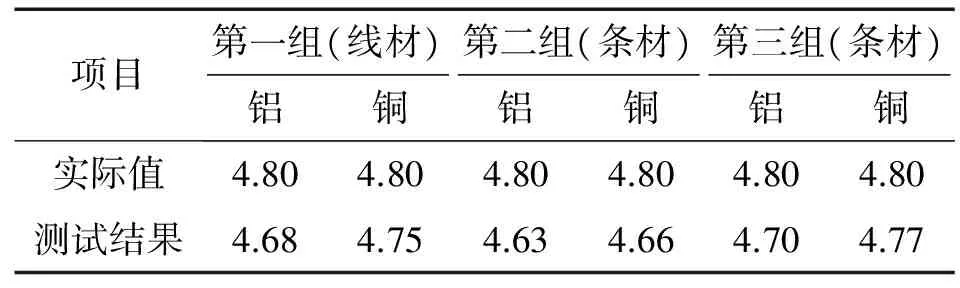

汇总三组试样铜材和铝材的检测结果,如表1所示。

虽然检测装置所测得的绝缘层厚度均与实际厚度存在不同的偏差,但3组试验都能准确区分出铝材和铜材,检测装置达到了预期设计要求。

表1 不同规格铝材和铜材的绝缘层厚度的检测结果 mm

5 结语

目前,我国干式变压器的容量大多在160~2 500 kVA之间,线圈的材料规格(宽×厚)通常小于12.5 mm×3.15 mm(相同容量的变压器,各生产厂家的线圈规格略有差异),绝缘层厚度通常小于5 mm。进行的对比试验表明,所研制的便携式检测装置,可以满足容量在160~2 500 kVA之间的干式变压器线圈材料的无损鉴别需求。

[1] 任吉林,林俊明. 电磁无损检测[M]. 北京:科学出版社,2008.

[2] 张颖志,徐志祥.带涂层金属零件表面缺陷的无损检测综述[J]. 仪器仪表与分析监测, 2015(2):1-5.