氯化氢石墨合成炉运行经验

宋旭东,罗莎,任素萍

(内蒙古鄂尔多斯电力冶金集团股份有限公司氯碱化工分公司,内蒙古 鄂尔多斯 016064)

内蒙古鄂尔多斯集团电力冶金股份有限公司氯碱化工分公司(以下简称“氯碱化工公司”)2012年建成投产,烧碱生产能力为30万t/a,PVC生产能力40万t/a。配套的氯化氢合成装置采用了南通某公司二合一石墨合成炉及配套吸收制酸装置。该工艺采用的合成炉为分体式石墨炉,共7台,开6备1。燃烧段采用纯水作为冷却介质,副产0.4 MPa蒸汽。冷却段采用列管换热器串联分体式冷却器,以循环水作为冷却介质,由冷却器底部进入,从冷却水槽顶部溢流无压回水。该分体式石墨合成炉主要特点是:检修方便,可分别针对炉体、冷却列管和冷却器进行检修维护;但占地面积较大,须增加土建投资。另外因为冷却水槽为无压回水,因此须增加一套循环回水收集系统,对循环回水加压后并入管网。

1 氯化氢合成装置工艺流程

1.1 氯化氢合成工艺流程

来自氯氢处理工序的原料氢气、氯气(及液化尾气)分别进入氢气、氯气缓冲罐,经过氢气、氯气总管分配后分别进入7台二合一石墨合成炉。氯气、氢气在合成炉灯头按1∶(1.05~1.10)的比例混合燃烧,生成的氯化氢由合成炉上部送出,经浸没在氯化氢冷却水槽中的石墨列管进入石墨冷却器冷却后,纯度达到94%~96%(质量分数),温度降低到≤35 ℃。一部分进入氯化氢总管1,经成品氯化氢冷却器后,按需求量送往VCM工序。一部分进入氯化氢总管2,分别进入2套吸收装置制备自用高纯盐酸。总管1和总管2之间设有连通调节阀,正常送气条件下通过此阀分流少量氯化氢气体制高纯盐酸。若后系统生产异常需要大量切回制酸时,送往总管1的氯化氢通过单台炉出口调节阀进入氯化氢总管3分别导流进入2套事故吸收装置制酸。

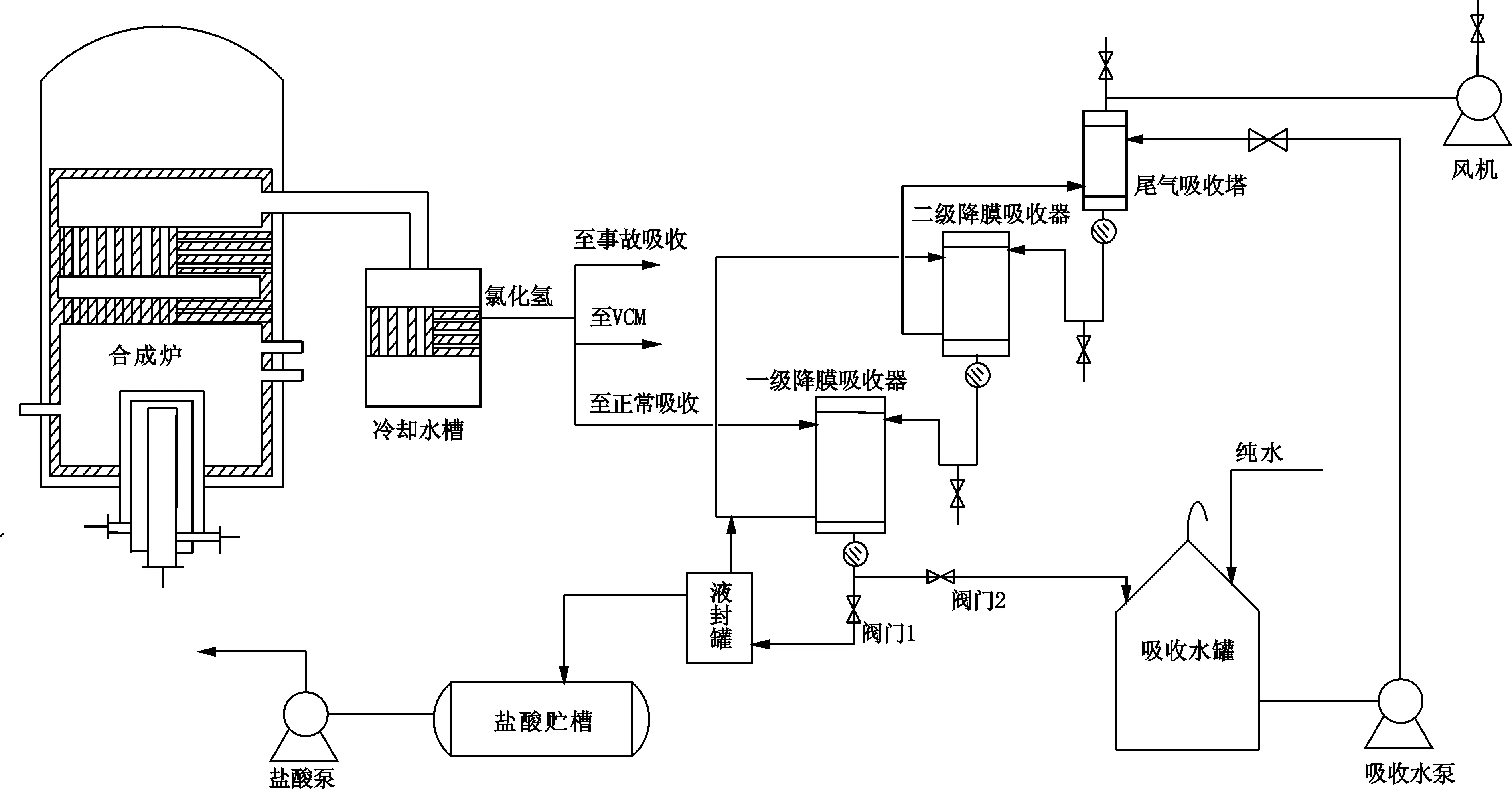

1.2 高纯盐酸工艺流程

用于制酸的氯化氢气体经由氯化氢总管1上的调节阀进入氯化氢总管2,或由单台炉直接进入总管2,再由总管2进入高纯盐酸吸收系统一级降膜吸收器的上部,与来自二级降膜吸收器的稀酸从管内自上而下进行并流吸收生成成品盐酸;成品盐酸从一级降膜吸收器的底部流入盐酸液封罐,然后流入盐酸中间槽。未被吸收的氯化氢气体经返气管由二级降膜吸收器的上部进入,与来自尾气吸收塔的稀酸从管内自上而下进行并流吸收生成稀盐酸,稀盐酸从二级降膜吸收器的底部流出经U形弯液封后进入一级降膜吸收器上部。未被吸收的氯化氢气体经返气管由尾气吸收塔的底部进入,与循环液槽(吸收水罐)来的酸性水在塔内自下而上进行逆流吸收,废气经过风机排入大气。生成的稀盐酸从尾气吸收塔的底部流出,经U形弯液封后进入二级降膜吸收器上部。盐酸生产工艺流程如图1所示。

图1盐酸生产工艺流程示意图

Fig.1Processflowdiagramofhydrochloricacidproduction

2 生产过程中遇到的问题及解决措施

2.1 灯头优化

合成炉投入使用后,系统基本满足生产要求,但是时常出现游离氯超标的问题。分析认为主要是由灯头的质量状况及结构影响的。

合成炉灯头是氯气、氢气在合成炉内燃烧过程中重要的设备,其结构决定了进入炉内的气体是否能够混合均匀完全参与合成反应。灯头破损、堵塞,或是灯头结构不合理,都会导致合成炉火焰不稳定、频繁抖动,严重时会造成游离氯超标引发事故。目前行业上采用的灯头结构主要分为两种:一种是2层灯管的横喷式结构,一种是3层灯管的直喷式结构。

氯碱化工公司原采用的灯头是石英玻璃材质的3层灯管,灯头中心灯管为氢气,中间层灯管为氯气,最外层灯管为氢气(如图2所示)。

图23层灯头照片

Fig.2Photoofathree-layerburner

这种灯头在安装过程中必须保证灯管与灯座之间密封可靠,由于灯座材质为钢衬聚四氟乙烯,灯头材质为石英玻璃,安装过程中极易受外力而损坏灯管。氯碱化工公司在厂家的指导下使用软的膨化聚四氟乙烯带作为密封填料。将膨化聚四氟乙烯带撕成细条,塞入灯管与灯头底座之间的缝隙,用扁平的竹篾捣实。在捣实的过程中,不断地测量灯管与灯管(3层灯管)的间距,保持4个方向的间距一致,确保灯管垂直安装。这种形式的灯头利用3层套管的长度不同,进行错落安装,内层套管最低,中间层套管比内层高3 cm,最外层比中间层高10 cm。这种结构的优点是:混合区较长,可以较充分地混合进炉的原料气体。缺点是:采用直喷式进料方式,当运行负荷低时,进料量较小、气体流速低,氢气、氯气不能充分混合,易出现不完全燃烧现象,产生游离氯。

鉴于此,氯碱化工公司对灯头进行了改造,将3层灯管的直喷式进料方式改为2层灯管的横喷式进料。2层灯头中间层为氯气,外层为氢气。中间层采用直筒式灯管,顶部设计为球形顶盖,顶盖均匀分布有64个Φ20的圆孔(如图3所示)。优点在于:不论合成炉负荷大或是小,氢气流向上直喷,氯气流多方向横喷射入氢气流中,氢气与氯气相互交错碰撞,能够充分混合,完全参与燃烧反应。

图3 2层灯头照片

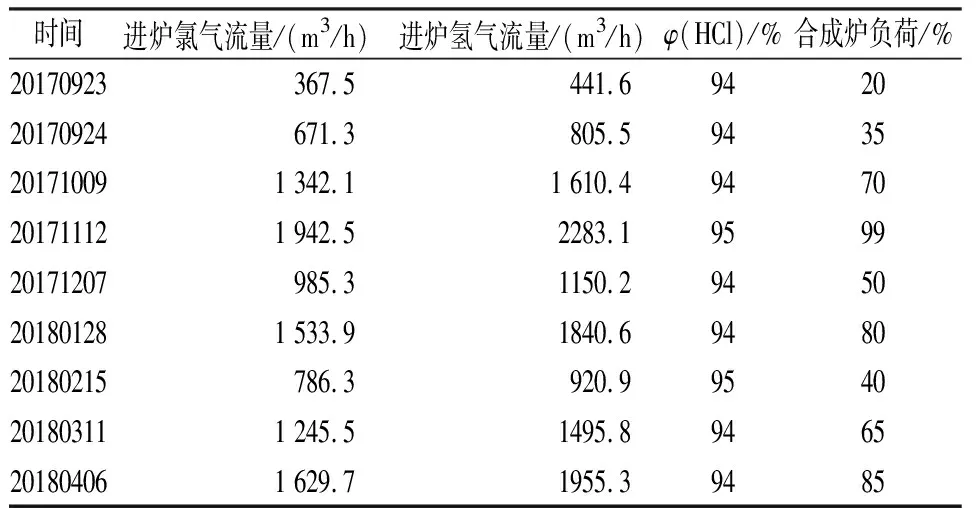

2017年9月检修期间,氯碱化工公司对1台合成炉进行改造试验,经过半年的试验运行(试验数据如表1所示),改造后的灯头能够完全满足各种负荷下的生产需要,进炉气量大小及氯化氢纯度均不受影响。2018年4月,对其余6台炉进行全面改造。

2.2 事故吸收系统优化

氯碱化工公司7台合成炉的HCl生产能力为130 t/d,配置7套高纯盐酸吸收装置。其中2台小吸收装置作为正常生产时制备自用高纯盐酸,每套吸收HCl能力为1 500 m3/h。5台大吸收装置作为异常情况时备用,每套吸收HCl能力为3 500 m3/h。

表1 更换灯头后合成炉不同负荷下的运行数据

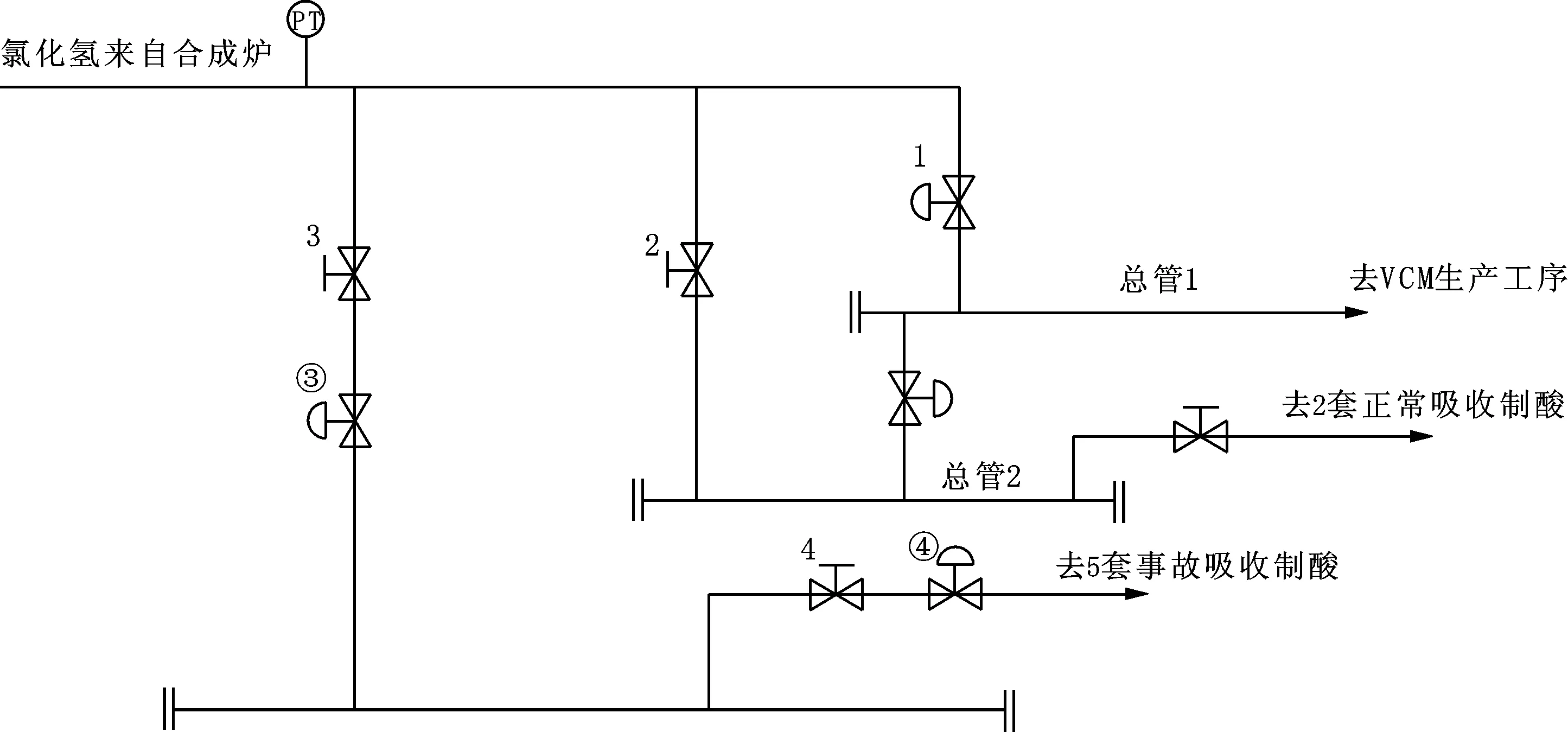

原设计中单台炉氯化氢气体进入事故吸收总管3用手动蝶阀控制操作,总管3分别进入5套吸收系统也是用手动蝶阀控制操作。当后系统VCM工序或乙炔工序生产发生异常时,对氯化氢系统的冲击一般具有突然、量大、量不确定等特点,这就需要吸收系统短时间内快速、大量吸收氯化氢。倘若不能快速、大量、平稳、可靠地将氯化氢气体切回制酸,整个生产系统必将产生大幅波动,往往由于波动过大无法迅速回稳,造成系统被动。系统优化前出现类似生产波动时,操作人员往往无法及时打开多台手动阀门,导致系统大幅波动,或者即使打开了阀门,由于量的不可控性,系统仍然大幅波动,发生停车事故概率极高。鉴于此,氯碱化工公司在2017年大修时对事故吸收系统进行了技术改造,在原有的手动蝶阀3、4后面增加了自动调节阀③、④(如图4所示),正常时保持手动蝶阀全开、自动调节阀关闭状态。 一旦发生紧急情况,DCS主控人员观察炉压及总管1的压力变化,逐台打开阀③、关闭阀1,根据切回制酸氯化氢流量确定打开一套或多套事故吸收系统的阀④,并对应加入吸收水即可完成操作。改造后,当系统发生紧急切酸的状况时,操作人员的应急处理操作时间大大缩短,可操作性、可控性显著提高,在处理过程中主控人员可以随时观察各种数据变化,及时作出调整,系统平稳性得到大幅提高,再未因此发生停车事故。

2.3 石墨块重新浸渍

合成炉石墨块正常情况下一般能使用五六年。由于炉体长期高温运行,合成炉石墨块内浸渍的树脂会逐渐损失,树脂的损失会降低浸渍石墨的密度和耐热性,并降低抗压强度、拉伸强度和抗弯强度,进而影响石墨块使用寿命。2018年4月,氯碱化工公司开始对合成炉逐台进行全面解体,清洗维护并对石墨块重新浸渍树脂。拆下的石墨块运回原厂进行浸渍树脂,其过程主要包括:①对旧石墨块进行打压检测,确认块孔间无穿孔泄漏;②采用高压水枪对石墨表面及换热孔内的杂质及水垢进行冲洗;③使用化学清洗剂浸泡洗涤石墨块内、外壁的酸性、碱性结垢物;④对石墨块有破损或裂痕的地方进行修补;⑤石墨块逐个放入浸渍釜内,加入树脂后抽真空进行浸渍,浸渍过程中使用导热油对釜体加热,高温浸渍48 h;⑥对出釜的石墨块进行表面树脂瘤处理,检查树脂浸透后放入烘干釜加热到正常使用工况温度,进行烘烤;⑦组装打压合格后送回现场。

图4 氯化氢气体工艺流程示意图

2.4 合成炉备用方式优化

氯碱化工公司共有7台合成炉,正常情况下开6备1。由于氯碱化工公司地处内蒙古西部地区,冬季极端气温可降到-26 ℃,备用合成炉的管线及夹套水极易结冻。一旦生产中某台合成炉出现问题,备用炉无法及时投入使用,往往造成电解降量运行,给安全稳定运行带来较大风险。氯碱化工公司根据生产实际情况对合成炉备用方式进行了优化,将备用合成炉点火,7台合成炉同时运行。这样做的优点:①可以均摊生产运行负荷,7台炉同时运行时,每台负荷可降低到6台炉满负荷时的85%左右,低负荷运行有利于延长设备使用寿命;②一旦某台炉出现问题,则可及时停车进行维护,其他6台炉提量运行,避免降量带来产量损失和安全风险;③解决冬季备用炉的夹套水防冻问题。

2.5 观察火焰视镜冲洗装置

观察合成炉运行过程中火焰颜色,是一种有效、快捷地判断氯化氢纯度的方式。但是合成炉运行一段时间后,火焰观察视镜上的附着物增多,火焰观察不清,给安全生产带来极大的风险。氯碱化工公司利用停炉检修的机会,分析了视镜上的固体附着物,附着物的主要成分为氯化钠、氢氧化钠等。分析认为,这是由原料气中带入的微量碱雾和盐雾形成的。如果从源头解决此问题,须增加一套气体除雾净化装置,但投资费用过高。调研了解,陕西某公司在视镜内加装了一套水冲洗装置,定期对视镜内壁进行冲洗,使用效果良好。氯碱化工公司随即组织人员进行实地走访,参照尺寸制作了一个聚四氟乙烯的套环,安装在合成炉石墨口与视镜之间,在套环上加装进水阀,使用时连接水管对内壁视镜进行冲洗[1]。安装视镜冲洗装置后,改善了火焰观察条件,极大地提高了合成炉运行安全系数,并且避免了频繁停炉进行视镜清洗带来的操作风险和产量损失。

3 结语

通过与同行交流,并进行学习,氯碱化工公司对合成炉及配套的盐酸装置进行了技术优化。优化后,整套装置运行良好,安全系数得到了提高。