PVDC涂膜热稳定性影响因素的研究

吴志刚,尹作柱,周洪信,吕颖琦,黄俊,王正良

(1.浙江巨化股份有限公司电化厂,浙江 衢州 324004;2.浙江衢州巨塑化工有限公司,浙江 衢州 324004)

随着生活水平的提高,人们对食品品质的要求越来越高,尤其是食品的营养价值、味道及新鲜度等,然而食品要经历生产、运输、销售、携带、食用等环节须经历相当长一段时间,如何在这段时间保障食品的品质是商家及消费者比较关心的问题[1]。利用高阻隔材料对食品进行包装,可以有效阻隔包装环境中氧气及水蒸气的渗入,并且维持包装内的气体成分,从而保障食品的营养价值、味道及新鲜度,延长食品的保质期[2]。

PVDC作为一种高阻隔材料具有轻便、廉价、阻隔性能高、低温热封、韧性高、绿色环保可与食品直接接触等优势,已经广泛应用于食品包装领域[3-5]。PET膜、BOPP膜及尼龙膜都使用PVDC乳液涂布在这些基材上面,以改善这些基材的阻隔性能,且让这些材料变得绿色环保,可直接与食品接触。PVDC涂膜的热稳定性是比较重要的技术指标,如果涂膜热稳定性差、易黄变,会影响制品的透明度,降低制品的使用价值[6-7]。本文中采用控制变量法研究了PVDC乳液聚合过程中偏氯乙烯含量(VDC)、聚合温度及乳化剂用量对PVDC涂膜热稳定性的影响,可为食品包装用PVDC涂布乳液的生产提供技术支持。

1 试验部分

1.1 聚合原料

单体:丙烯酸甲酯,甲基丙烯酸甲酯,丙烯酸,丙烯酸丁酯,丙烯腈,VDC。乳化剂:十八烷基羧酸钠和十五烷基苯磺酸钠。引发剂:过硫酸铵和焦亚硫酸钠。消泡剂:聚硅氧烷、苯乙醇油酸酯。其他助剂:碳酸氢钾、醋酸铵。

1.2 聚合工艺

混合单体的配制:称取一定质量的丙烯酸甲酯、甲基丙烯酸甲酯、丙烯酸、丙烯酸丁酯、丙烯腈和VDC于混合槽,开搅拌对混合单体进行分散。

乳化剂水溶液的配制:称取一定质量的十八烷基羧酸钠和十五烷基苯磺酸钠,加一定质量的水配成乳化剂的水溶液。

引发剂水溶液的配制:称取一定质量的过硫酸铵及焦亚硫酸钠,加水配制成水溶液。

PVDC乳液聚合:称取一定质量的水及30%乳化剂水溶液于聚合釜中,用氮气将聚合釜置换两次,最后抽真空,真空度为0.08 MPa;抽入15%的混合单体、碳酸氢钾及醋酸铵,搅拌转速为200 r/min,预分散15 min后,将聚合釜温度升至50~75 ℃,慢慢滴加引发剂水溶液,滴完后保温1 h;将剩下的混合单体、乳化剂水溶液、引发剂水溶液慢慢滴加到聚合釜中,滴加8~12 h,反应温度50~75 ℃,滴加完成后保温2 h。

乳液的脱吸:加入二甲基硅油和苯乙酸月桂醇酯,将氮气管的出口设在PVDC乳液液面以下,鼓入氮气并抽真空;整个脱吸过程中真空度控制在0.02~0.04 MPa,温度控制在65~70 ℃,搅拌转速为20 r/min,时间为4 h。脱吸完成后冷却过滤,即得到样品。

1.3 PVDC涂膜热稳定性评价

在PET薄膜(10 μm)表面涂一层2 g/m2的黏合剂(该黏合剂为聚氨酯溶于醋酸乙酯中形成的溶液),热风干燥20 s;然后涂4 g/m2的PVDC乳液,经过红外线干燥,即完成了PET/PVDC复合膜的制作。将该复合膜置于40 ℃烘箱,观察该涂膜开始发黄的时间。

2 结果与讨论

2.1 VDC含量对PVDC热稳定性能的影响

采用控制变量法,控制乳化剂的用量及聚合温度, 研究VDC的含量对PVDC涂膜热稳定性的影响,配方见表1。

表1 VDC含量对PVDC涂膜热稳定性影响的配方表

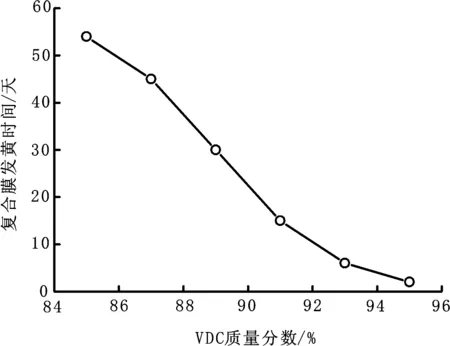

对用表1中配方聚合出的PVDC乳液制得的PET/PVDC复合膜进行热稳定性测试,该膜在40 ℃烘箱内开始发黄的时间与VDC含量的关系曲线如图1所示。

图1 VDC含量和复合膜发黄时间的关系图

由图1可知:随着VDC含量的增加其热稳定性迅速下降。纯PVDC聚合物的热稳定性能比较差,在加热或碰到碱、活泼金属及Lewis酸时,很容易脱去氯化氢形成共轭双键。当体系中存在一个共轭双键,很快就在主链上形成更多的不饱和单元,通常采用共聚的方法来阻断这种诱发作用。一般当不饱和单元超过4,聚合物就有可能变色[7-10]。由于共聚单体的种类及含量相同,这里不考虑竞聚率的影响。假设共聚单体均匀嵌套在PVDC分子链中,VDC含量越高,共聚单体的含量越低,那么对应PVDC分子链中VDC链段长度越长,越容易形成单元数超过4的不饱和单元,热稳定性能越差。

2.2 聚合温度对PVDC热稳定性能的影响

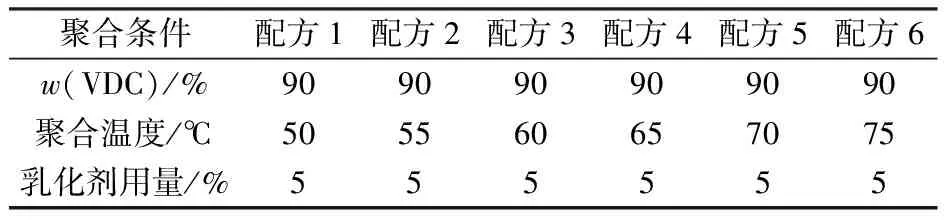

采用控制变量法,控制VDC含量及乳化剂的用量,研究聚合温度对PVDC涂膜热稳定性的影响,配方见表2。

对用表2中配方聚合出的PVDC乳液制得的PET/PVDC复合膜进行热稳定性测试,该膜在40 ℃烘箱内开始发黄的时间与聚合釜温度的关系曲线如图2所示。

表2 聚合温度对PVDC涂膜热稳定性影响的配方表

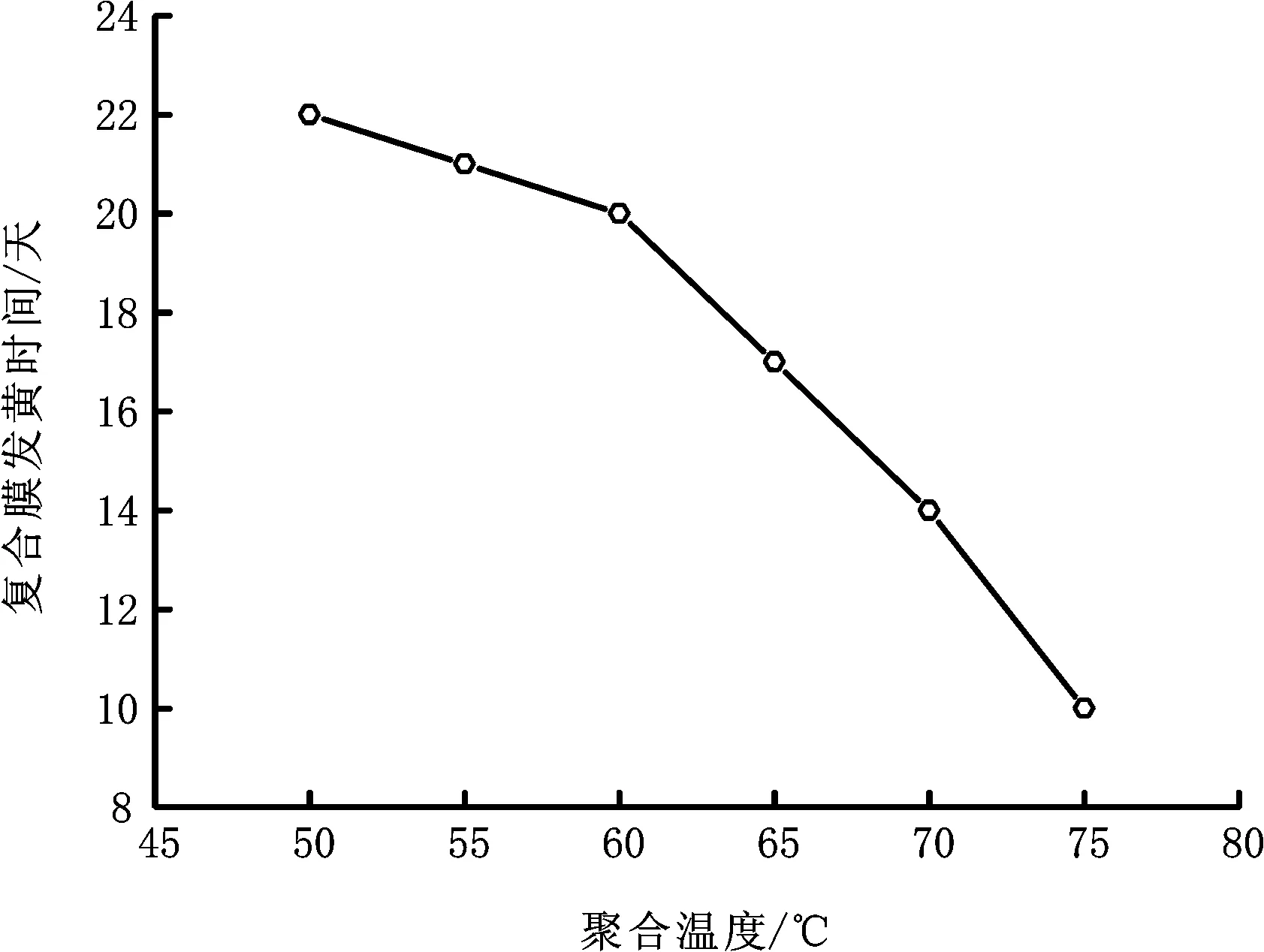

图2聚合温度和复合膜发黄时间的关系图

Fig.2Polymerizationtemperatureversusyellowingtimeofcompositefilm

从图2可以看出:聚合温度在50~60 ℃范围内,随着聚合温度的升高,热稳定性略微下降;当温度在60~75 ℃之间,随着温度的升高,热稳定性迅速下降。随着聚合温度的升高,PVDC聚合物的聚合度会下降,分子链变短,但这并没有改变分子链中VDC链段的长度[8,11],然而在聚合的过程中会存在部分的热分解,热分解的速率与温度存在明显的关系,聚合温度越高,热分解越易触发且分解速率越快。

2.3 乳化剂的用量对PVDC热稳定性能的影响

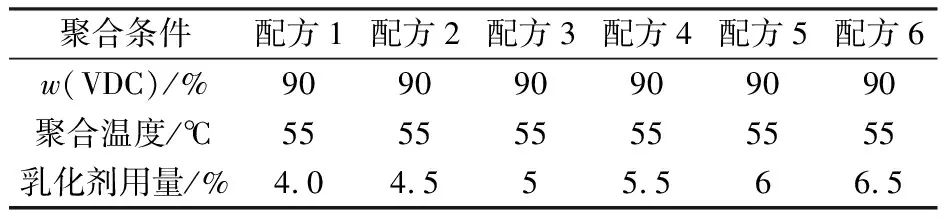

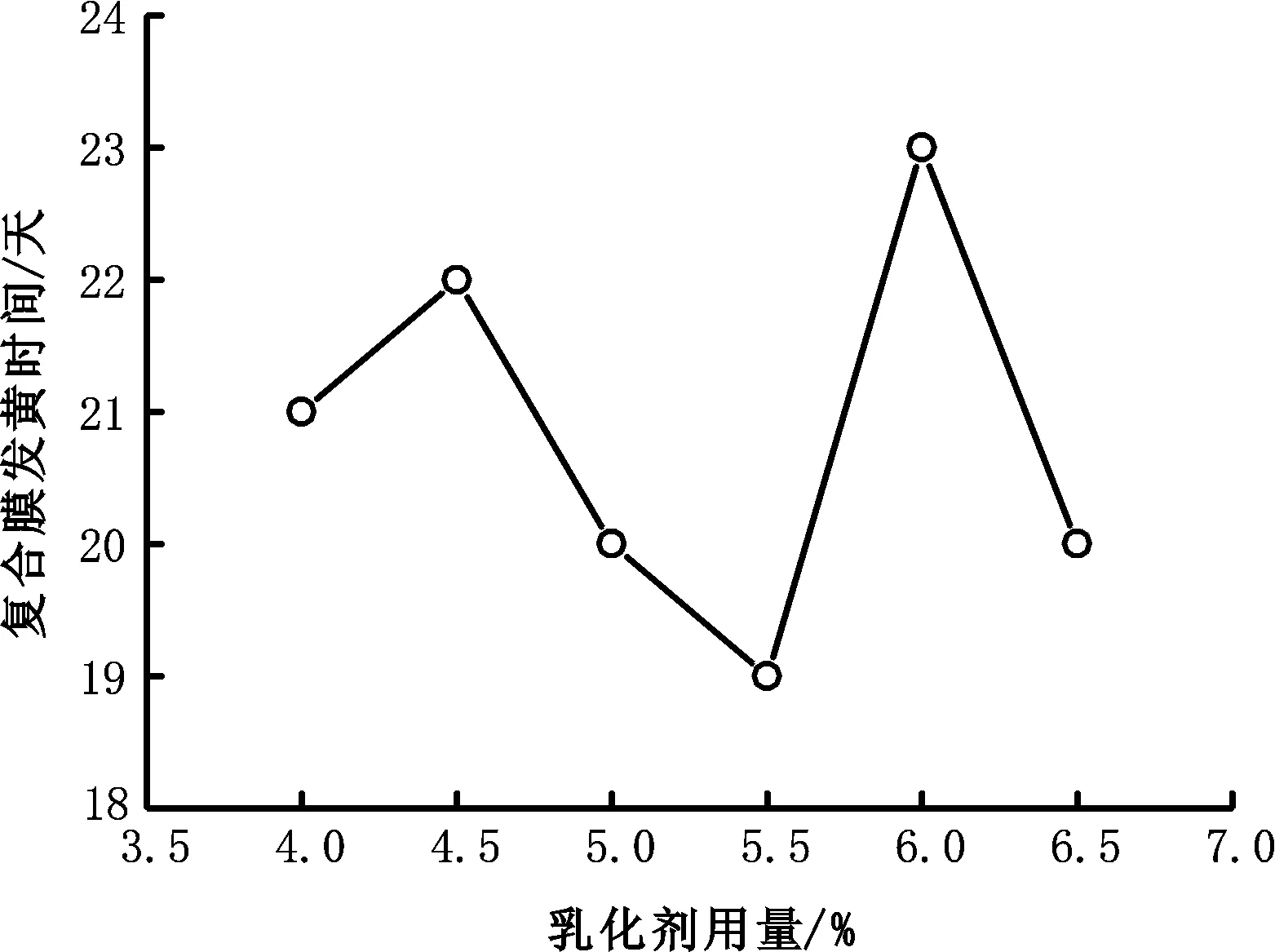

采用控制变量法,控制VDC含量及聚合温度,研究乳化剂的用量对PVDC涂膜热稳定性的影响,配方见表3。

表3 乳化剂用量对PVDC涂膜热稳定性影响的配方表

对用表3中配方聚合出的PVDC乳液制得的PET/PVDC复合膜进行热稳定性测试,该膜在40 ℃烘箱内开始发黄的时间与乳化剂用量的关系曲线如图3所示。

图3 乳化剂用量和复合膜发黄时间的关系图

从图3可以看出:复合膜的发黄时间随乳化剂用量表现出一定的随机性,但并未表现出明显的差异。这是因为虽然随着乳化剂用量的增加,乳胶粒子的粒径会变小,即单个乳胶粒子中所包含的高分子链的数目会减少,但这并未影响高分子链的长度及高分子链中VDC链段的长度[8,12]。

3 结果与讨论

本文中采用控制变量法,重点研究了在乳液聚合中VDC单体的含量、聚合温度及乳化剂的用量对PET/PVDC复合膜热稳定性的影响,结论如下:随着VDC含量的增加,VDC链段长度越长,越容易形成单元数超过4的不饱和单元,热稳定性越差;随着聚合温度的升高,高分子链越短,但这并未影响VDC链段的长度,而随着反应温度的升高,热分解越易触发,且分解速率越快,因此随着反应温度的升高,涂膜的热稳定性越差;随着乳化剂用量的增加,乳胶粒子的粒径越小,对应乳胶粒子中所包含的高分子链数目越少,这并未影响分子链的长度及VDC链段长度,因此热稳定性未表现出明显的差异。