纯碱产品质量在生产过程中的管控

,

(江苏井神盐化股份有限公司淮安碱厂,江苏 淮安 223200)

产品质量是企业生存之本。在纯碱生产过程中,由于管道、设备的腐蚀,检修过程中焊渣等异物导致的产品质量事故,极为损害企业品牌形象;进而导致失去客户信任,失去市场份额。目前国内外经济形势严峻,纯碱作为基础化工原料,因产能过剩,质量压力也越来越大,如何提高产品质量,满足高端客户需求显得尤为重要。淮安碱厂自建厂投产以来就高度重视产品质量,针对客户特定要求,不断推进产品质量的个性化,坚持推进技术创新,消化吸收新技术、新工艺、新设备,严格产品质量控制,提升生产过程质量管控能力,从而逐步赢得了市场的认可。

1 工艺过程管控

“色碱”或“红碱”的产生是因为纯碱中的铁杂质超标, 铁含量则来自设备的腐蚀;控制和减少设备的腐蚀程度是该关键控制点的主要任务。淮安碱厂的控制措施主要有以下几方面。

1.1 减少系统中的氧含量

纯碱生产过程中的液体介质都是强电解质, 而气相介质中又都含有一定量的氧气。含有氧的中、下段气进入碳化塔内, 在剧烈的气液接触过程中, 必然会有一定量的氧溶解在自上而下的氨盐水或中和水中,成为去极化剂,铁与溶解在氨盐水中的氧气形成腐蚀电池。铁的电极电位总是比氧的电极电位低,所以在铁氧腐蚀电池中,铁是阳极,遭到腐蚀,反应式如下:

Fe→Fe2++2e

氧为阴极,进行还原,反应式如下:

O2+2H2O+4e→4OH-

氧气含量愈高,愈促进和加剧铸铁的腐蚀。可见, 减少中、下段气中的氧含量对控制产品中的铁分意义至关重要。

在生产管理过程中,淮安碱厂在控制气体浓度方面,要求炉气浓度≥90%,窑气浓度≥40%,在保证炉气、窑气负压的同时,尽可能降低含氧量。传统二氧化碳分析为人工取样通过奥氏气体分析仪进行检测,一方面增加了化验人员的劳动强度,另一方面无法达到实时监控,分析数据存在滞后等问题。淮安碱厂分别在炉气、窑气总管以及中段气和下段气总管安装二氧化碳在线分析仪,在降低人员成本的同时降低了化验人员的劳动强度,二氧化碳浓度实时在线监控,有效的保证了实时监控炉气、窑气二氧化碳浓度变化,对出现的问题能够及时作出判断并解决。

1.2 严格控制碳化操作

清洗塔的操作对产品质量有很大影响。如果清洗不彻底, 就会影响到下一轮制碱操作, 随着制碱时间的增加,塔内结疤越来越厚, 气液通道越来越小, 塔内液面波动也愈加剧烈, 从而造成塔壁上的硫膜大量脱落, 进入半成品碱液。如果清洗过度, 就会使塔的内壁过早地暴露在介质当中, 使塔的腐蚀程度增加, 大量的铁离子进入溶液中, 最终进入产品而出现红碱。所以清洗塔应保证清洗达到最佳状况,严格控制好清洗塔的进气量、液位。在换塔过程中温度、液位、压力波动较大,也会造成“色碱”的产生,合理分配清洗塔清洗时间稳定换塔操作以及日常规范操作,是控制产品质量的基础。

目前,淮安碱厂碳化6塔一组,清洗时间约16 h。在清洗过程中,控制清洗塔塔压0.28 MPa左右,中和水CO2浓度控制55~70 tt;同时,淮安碱厂在停产前合理安排清洗,确保每个塔都保留碱疤,降低开车初期碱液铁含量。碱厂采用母液压塔工艺,其主要优势为液体腐蚀性低,接近饱和溶液,溶解损失小等。相对于传统的中和水压塔工艺,碳化塔在开车过程中,不存在堵塔现象,而且铁含量相对较低。

1.3 氨盐水中添加硫化物

在吸氨和碳化系统,塔体、储罐和管道被溶液腐蚀,液体中含有Fe2+、Fe3+,在制碱塔内部分Fe3+会以Fe(OH)3沉淀出来,混在NaHCO3结晶中,成为“红碱”。为防止出红碱,淮安碱厂在蒸吸岗位设硫化钠池,用精盐水将Na2S溶解,经氨盐水泵送至氨盐水储桶。氨盐水中的S2-与Fe2+作用生成FeS,在铁制设备或管道的表面形成硫化亚铁的坚固薄膜, 即通常所说的硫膜, 它具有保护层的作用, 能耐氨盐水及中和水对设备的腐蚀。

在硫化钠的选择上淮安碱厂采用低铁片状硫化钠,其中铁含量为0.015%。在日常生产中保证氨盐水中含S2-浓度在适当的范围内,约0.004~0.05 tt,纯碱成品铁分可稳定控制≤0.0015%。

2 设备检修过程管理

成品中出现焊渣、零配件等异物,是因为在设备检修过程中可能有一些焊渣等异物不慎掉到系统中去,导致产品质量事故发生。淮安碱厂采取的控制措施是以下两方面。

2.1 规范检修、置换过程

在纯碱生产过程中,淮安碱厂进一步加强与产品质量直接接触的设备检修过程管理,对检修部位有效隔离,须将上下设备脱开,严禁出现检修垃圾进入设备,延长隔离时间;检修人员检修完毕,须将设备中的检修垃圾清理干净并待车间管理人员检查确认后才可交付设备。

2.2 加强巡检、建立台账

生产车间管理人员加强对产品质量监控,并对与产品质量直接接触的设备进行巡检,形成常态化机制,在生产特殊品种碱时,相关岗位需沟通交流,并形成记录;设备所在车间建立健全设备检修台账,管理人员须在相关台账记录清楚。

3 技术改造,提高产品质量

3.1 塔体、储罐和管道采用新型防腐蚀材料

淮安碱厂1#~5#碳化塔顶圈为空圈,材质为铸铁,如果遇到冒塔现象,液位上下剧烈波动从而易产生“色碱”。新增6#碳化塔顶部三圈采用玻璃钢材质,塔顶气液分离段改为空圈,不仅能有效防止塔顶结疤,解除塔顶气流阻碍,有效改善冒塔问题,还能减轻碳化塔内腐蚀,降低产品铁含量,提高产品内在质量,同时可延长碳化塔使用寿命,该碳化塔已取得实用新型专利(专利号:201220640217.5),成为淮安碱厂核心技术之一。玻璃钢材质在新增的B#成品氨盐水桶也得到了应用。淡(半)氨盐水、氨盐水、中和水、碳化取出液管线以及蒸馏塔出气、碳化尾气管线等均使用增强尼龙或钢衬尼龙材质,用来代替铸铁管或碳钢管[2]。该管道具有强度高、耐磨性、耐腐蚀性好、使用寿命长等特点,大大降低了因管道腐蚀导致 “色碱”的产生。

3.2 重灰增加直线震动筛

原在仓储未安装筛分设备,当生产波动或煅烧检修,难免会有杂物或大碱块进入系统,影响产品质量,影响设备稳定运行。特别是与产品直接接触的设备检修时,焊缝随着生产运行时间的延长,可能会存在部分焊丝、焊渣脱落。由于淮安碱厂重质纯碱主要用于汽车玻璃等高端制造业,而焊渣的成分主要是镍,含镍较多的异物混入到产品中会导致汽车玻璃意外突然自爆,造成重大的安全隐患。

图1 直线震动筛

由于焊渣没有磁性,除铁器无法吸附,淮安碱厂经过考察交流,在重灰进料仓前加装直线震动筛。该设备采用双电机驱动,在激振力和物料重力的作用下,物料在筛面被抛起,跳跃式向前作直线运行,达到对物料进行筛选和分级的目的。保证了包装前全部过筛,产品异物问题得到了有效解决,产品质量显著提高。

3.3 精盐水二次澄清技术应用

2015年,根据市场需求生产低钙(小于40 ppm)轻质纯碱。淮安碱厂使用的原料精制卤水由制盐一公司提供,其中钙含量指标波动较大。在生产时,虽经制盐一公司精心调节,成品中钙含量有时还是无法满足个别客户要求。为了稳定控制精盐水钙含量,将精盐水送至净化车间的洗泥澄清桶中,通入小苏打车间的清碱液,与其反应除去精盐水中钙,经过澄清后的精盐水,经洗泥澄清桶上部管线溢再送至蒸吸工序精盐水桶。该系统配有盐泥压滤装置,压滤后滤液返回至卤水澄清桶,盐泥送矿区注井。

精盐水二次澄清后,卤水钙含量基本控制在10 ppm以下,纯碱钙含量基本控制在40 ppm以下,满足了市场需求。

3.4 在生产重要环节安装除铁器

纯碱生产设备多为铸铁材质,成品运输多为埋刮板或斗提机,日常的磨损或在检修过程中或多或少会有少量的铁屑、焊渣等金属物进入系统影响产品质量,纯碱产品中混有铁丝、焊渣。为了防止杂质进入包装系统,淮安碱厂采取了在纯碱生产各个重要环节安装除铁器。

图2 管道式永磁除铁器

3.4.1 除铁器在碳滤工序的应用

碳化工序设备采用的是铸铁材料,为了减轻碳化塔腐蚀,在氨盐水中加入硫化钠,在碳化塔上形成硫化铁保护层。但是,在生产过程中,由于硫化铁保护层有脱落现象,碳化出碱液中含有少量小黑点。通过调查发现,黑点主要成分为铁,且可以用磁铁吸附。2016年,淮安碱厂重碱车间在碳化出碱液槽安装10个磁力棒,在1、2#带滤进口管道分别安装管道式永磁除铁器。为了方便清理,在除铁器上方安装电动葫芦,减轻操作人员劳动强度。从巡检中可以看出,除铁器上粘附较多的黑点,除铁效果良好。

3.4.2 除铁器在煅烧工序的应用

煅烧在设备检修过程中,如轻灰斜刮板、重灰煅烧炉检修时,虽然对检修部位有效隔离,而且对检修结束的设备清理干净,但是仍然无法杜绝产品中存有铁丝、铁屑、焊渣等异物的发生。针对这一情况,2016年,淮安碱厂煅烧工序在重灰破碎机下料管道、轻灰凉碱机下料溜管分别安装管道式除铁器,进一步吸附铁丝、铁屑等磁性异物。同时,考虑到原重灰皮带输送机上除铁器为固定式,不易清理,煅烧工序在重灰皮带机头部安装悬挂式永磁除铁器,并在上方安装电动葫芦,便于员工进行清理。

3.4.3 管道式永磁自卸除铁器的应用

在生产过程中,煅烧和仓储车间发现溜管安装的除铁器在清理过程中需将管道内的磁铁棒拉出进行人工清理,在磁铁棒抽、送过程中易造成漏料,增加了操作工作业量和作业难度。漏在地面上的碱产品无法再进入包装系统,只能作为落地碱处理,造成极大的浪费。

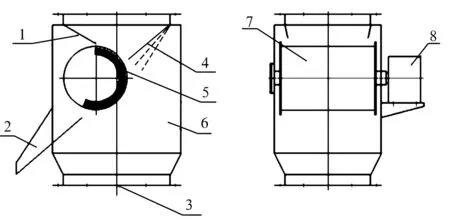

车间管理人员为了减轻操作工的工作强度并提高除铁效果降低损耗,积极与相关设备厂家进行技术交流,将7#仓下料口除铁器更换为管道式永磁自卸除铁器。该除铁器是通过料流调节板控制物料通过量,调整磁系角度,使强磁场正对分选区域,当磁性杂质进入磁场区均被充分吸起,再通过滚筒的转动,将磁性杂质通过排铁溜管排出,洁净的物料通过净料出口进入包装系统。达到降低产成品含有磁性异物的目的。该除铁器拥有磁场稳定、吸力强、自动卸磁性杂质、较低能耗等特点。图3为管道式永磁自卸除铁器基本构造。

4 结 语

淮安碱厂在日常生产、检修过程中不断进行总结,完善工艺以及设备检修管理。通过技术改造,进行试验、改进。达到了预期效果,满足高端客户需求,提高市场形象和产品竞争力。

1.导料板 2.排铁溜管 3.净料出口 4.料流调节板 5.磁体 6.本体 7.磁滚筒 8.减速机图3 管道式永磁自卸除铁器

[1] 中昊(大连)化工研究设计院有限公司.纯碱工学(第三版)[M].北京:化学工业出版社,2014

[2] 李凤朝,王远,温学桂.淮安碱厂近年来技术进步总结[J].纯碱工业,2016(5)