材料数据库系统在车身设计选材中的应用研究

张 赛,孟宪明,吴 昊,黄亚峰,方 锐

(中国汽车技术研究中心 汽车工程研究院,天津 300300)

从20世纪80年代材料数据库问世以来发展到今天,材料数据库技术及其衍生的专家选材系统已成为材料领域的一个重要分支,其在工程材料的选材分析、加工制备、性能评价和开发应用等方面都起着重要的作用[1]。材料的合理选择、科学处理和精确设计直接关系到产品的成本与质量。近年来,随着信息技术的高速发展,数据库系统的应用大大超出了传统领域的使用范围,在材料研制、产品设计和决策咨询服务等方面取得了突破性的进展[2]。计算机化的材料数据库系统可以与CAD、CAE等辅助设计软件配套使用,也可以形成知识库与人工智能技术相结合,构成材料性能预测或材料设计与选材分析的智能专家系统。

汽车工业作为国民经济的主要支柱产业,其与原材料产业有着极为密切的关系。据德国联邦统计局统计,生产一辆汽车的费用为:原材料占53%、制造占30%、设计开发占5%、其他占12%,由此可见原材料之重要[3-4]。对于国内的大多数汽车企业,按照传统的汽车选材过程,设计人员应根据经验、个人知识、所掌握的信息及大量的试验才能选择最佳的车身用材料。由此带来的重复劳动消耗了大量的人力和时间,而且由于时限性和个人知识面的局限性,往往难以实现选材的最优化。另外,对于国内合资汽车企业,基于汽车生产成本的考虑,经常会遇到车身材料国产化的问题,在替换材料牌号时,使得汽车厂的材料工作人员和冲压工艺人员在每换一次牌号或者批号的材料时都要对其进行大量的试验来验证板料的可成型性以及板材的焊接特性,并根据经验来判断材料的工艺可行性。由此带来的重复体力劳动耗费了大量的人力和时间,也难以实现选材的最优化以及替代材料的最佳匹配性。

随着技术及相关产品的不断创新和发展,汽车材料产品的更新换代也更加频繁,由此带来的材料的选择也更加频繁和困难,采用传统的方法选材已经远远不能满足技术发展的要求。各大汽车厂也希望能在短时间内给出材料的最合适的匹配方向,进而推荐一个比较合理的材料匹配方式,这样可以大大节省人力和时间,而计算机专家选材系统可以满足这一要求。国外的许多著名大型汽车企业,例如福特、通用、大众、丰田、日产以及克莱斯勒等,都有其自身的车身材料数据库,对其自身的选材分析以及后续生产工艺都起到了重要的指导作用,但这部分数据库一般作为主机厂的技术秘密而不对外公开,并且国外的材料数据库主要基于国外生产的材料牌号来建立,其性能指标与国内材料没有可比性。因此,开发出基于我国国内各大钢厂汽车用钢的材料数据库以及在其基础上开发车身材料选材专家系统具有重要的现实意义。

1 基于材料数据库系统的选材评价

针对汽车车身的选材过程是一个十分复杂的过程。车身制造与结构开发的选材评价是对材料及形成构件或产品的过程以及该构件或产品对汽车结构装备形成的功能与效益进行识别和评估,其中涉及材料本身的技术性能、材料制备和形成构件或产品的生产工艺、经济与社会效益以及对环境的影响等诸多因素。建立准确的基于车身材料性能数据库的选材专家系统的关键点是车身选材判定规则的建立,选材规则的合理性与逻辑性直接关系到选材结果的准确性,其中如何表示材料基础数据库中的各种规则又是需要深入探讨的问题,同时各项性能指标健全的材料数据库也是保证选材专家系统是否能得到正确推理结果的重要因素之一[5-6]。

本研究是在完整、准确、健全的车身材料基础数据库的基础上,建立一个基于可量化评判标准的模型,对车身材料选材应用能够进行准确判定的选材专家系统(见图1)。

图1 专家系统示意图

1.1 车身材料选材系统评价指标及评价模型的建立方法

车身制造选材系统是实现整车装配及实现其功能化的基础与载体,是依照整车设计给出的性能指标,按照要达到或需满足相应的应用需求,如性能稳定可靠性、成本可控性以及制造稳定性等条件,建立起来的评价指标体系[7]。这种选材系统是一个基于多目标,并接受多指标约束的综合体系。本研究搭建的车身材料选材系统平台主结构包括知识库、数据库、推理机、知识获取机制、解释机制和人机接口等6个模块。专家系统的工作过程是一个以知识为基础、对目标问题进行求解的过程,是一个搜索过程,可见知识库与推理机是专家系统的核心部分。

基于这2个核心部分,在根据选材输入条件进行评价时,应有相应的选材评价模型进行权值判断与材料推荐,以全面客观地反映选材的要求[8]。

本研究的材料适用性与选材判定评价模型为:

F=f(a,b,c,d,e,…)R

1.2 选材评价方法

在进行车身选材评价时,按照工程师对车身不同部位材料的具体性能要求,首先对车身材料的不同部位进行材料各项性能主要性的划分;然后对评价材料的各项指标因子根据确定的赋值标准分别进行赋值;之后对指标因子进行初始化处理,主要包括指标的正向化处理与无量纲化(归一化)处理,以使多样性、多量纲的指标因子具有一致性与可比性,将经过初始化处理的指标因子值代入选材评价模型中进行计算;最后将计算结果进行排序,大于且越接近于目标值的材料为最适合材料。

1.3 基于材料数据库的选材评价系统总体结构与分析评价流程

选材评价系统的总体逻辑结构示意图如图2所示。系统根据用户提出的目标,以综合数据库为出发点,在控制策略的指导下,由推理机运用知识库中的有关知识,通过不断地探索推理以实现求解的目标。

图2 选材评价系统的总体逻辑结构示意图

选材分析评价流程主要分为如下几个方面。

1)车身材料物理与力学特性分析。材料的各项物理与力学性能是车身选材的关键,它决定了材料加工制造工艺的难易程度以及车身成品部件能否满足相关性能指标的要求;因此,在选材分析时,应首先根据车身制造的设计要求进行材料性能需求分析,确定必要、关键的材料常规性能与使用性能,通过专家系统的材料力学与物理性能数据库模块(见图3)可以迅速查询以及将所选性能指标调用到选材系统分析中。这里所谓的常规性能是指在常温常压下的材料本征性能,使用性能是指与使用环境密切相关的服役性能,如车身结构耐撞性、车身疲劳耐久性能、车身NVH性能以及车身强度性能等。

图3 材料力学与物理性能数据库模块

2)零部件制造工艺可行性分析。从整车的制造角度考虑,车身用材不仅要满足车身性能和车身制造成本的要求,还要满足车身部件的冲压成型加工性能要求。如果其他各项性能指标都很好的材料,但是其冲压成型较差,冲压次品率较高,这样的材料在冲压工艺可行性中被赋予的权值就会较低,最后会影响其在选材分析中的推荐排列名次。另外还应考虑车身部件装配性能,其是同种或异种材料之间的可焊接性以及焊点强度特性,在判断完车身零部件的可冲压性的基础上,根据备选部件的材料牌号以及厚度,选取车身材料数据库的子数据库——车身焊点数据库,根据材料牌号和厚度的输入依据,对材料的可焊性以及相关焊点强度进行分类筛选,最后根据子数据库的相关性能数据给出选定材料的权值。最终系统将会把判断得到的权值系数,分类提交给上一级的材料选材模型,以备后期进行选材分析计算。通过零部件选材评价模块(见图4)可以得知材料某种工艺的各项性能,以及是否达成性能指标要求。通过该模块,可以给出用以判断材料冲压性能好坏的n值、r值、屈服强度、抗拉强度、延伸率以及根据材料冲压FLD成型极限图判断的冲压安全域度值。

图4 零部件选材评价模块

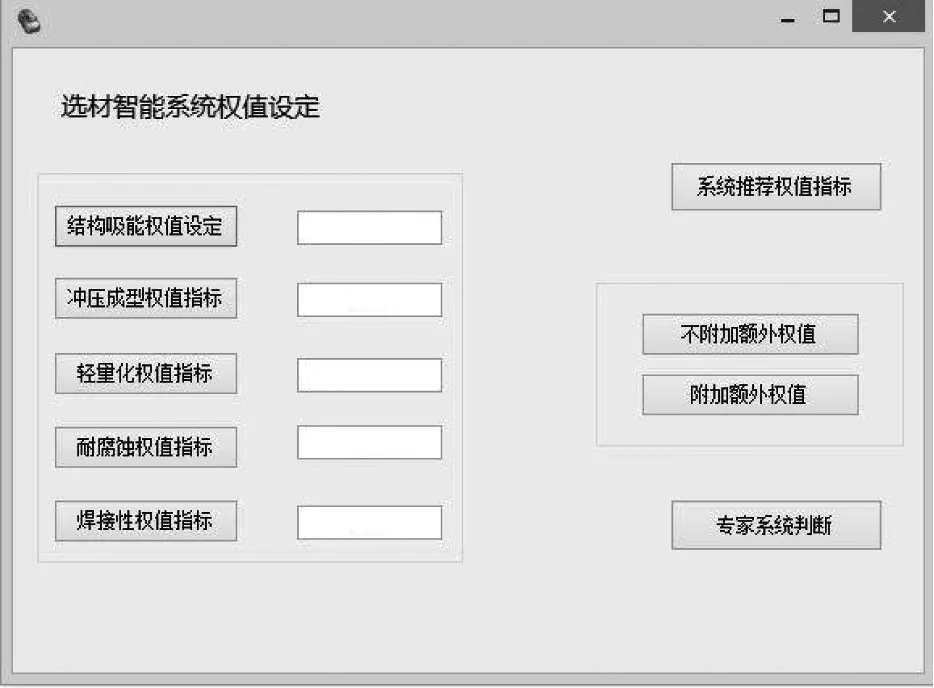

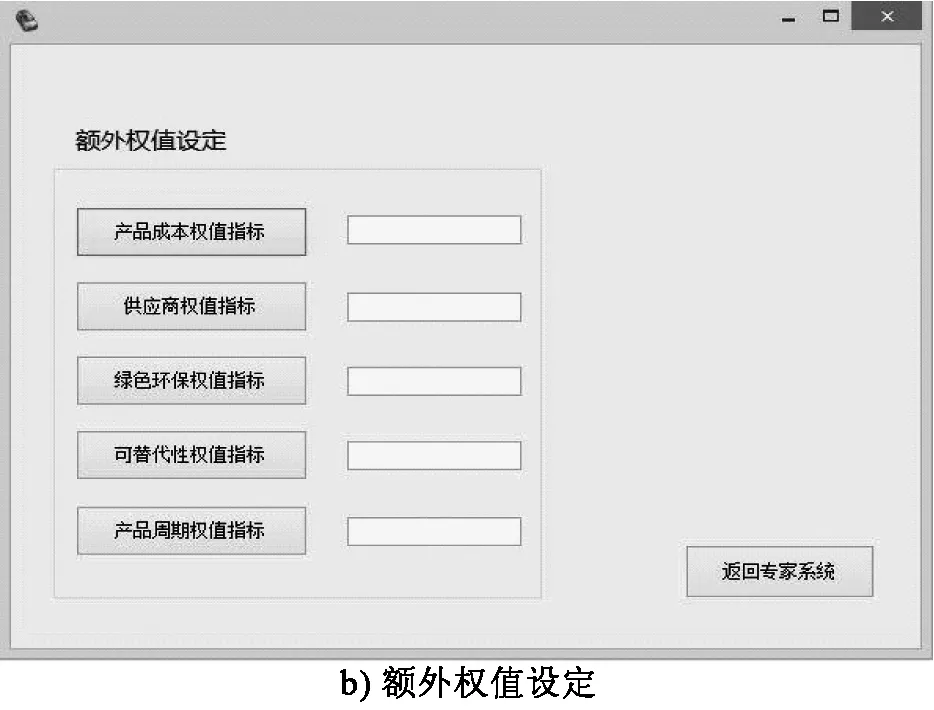

3)推荐材料初步筛选。专家系统的智能选材规则库模块如图5所示。通过该模块,可以依据材料数据库以及知识专家库共同给出的针对工程师要求的推荐牌号的权值指标,进行材料的初步筛选,筛选的过程依据材料的性能权值和制造工艺性的权值大小进行排序,给出初步的材料筛选表及对应的车身材料牌号和厚度组合。

图5 智能选材规则库模块

4)附加指标选材因子赋值。附加指标选材因子模块如图6所示。当上述材料性能指标中不能满足对选材的需求时,点击“附加额外权值”按钮。附加指标选材因子指的是人为控制指标,分别为材料成本指标和供应商产品稳定性指标。材料成本指标是指原材料的采购成本,1台车的设计,在满足车身性能指标要求的基础上,还要控制其原材料的成本,才能使企业获得更大的利润,因此工程师在进行材料选择的过程中也要兼顾材料的成本指标;而供应商产品稳定性指标是指给车企供应原材料的各个原材料生产企业的产品稳定性,不同的原材料生产企业由于其员工的技术水平以及生产设备的先进程度各不相同,其生产的同一种牌号、同一种厚度的材料的性能也可能随着生产批次的不同而有所差别,这种差别是当前原材料生产企业普遍存在的,但是差别的大小是与原材料企业相关的,因此设置供应商产品稳定性指标,以便能尽可能地解决与稳定其后期整车产品的质量一致性问题。

图6 附加指标选材因子模块

上述提到的这2项指标因子是手动输入的,由于这2项指标很难进行量化的科学评价,各个汽车厂都有其自身的成本和质量一致性要求,因此汽车厂的选材工程师可以根据采购成本和材料检测质量统计报表来对这2个因子进行评价与输入。

5)智能选材模型最终权值计算。根据上述几个分析步骤提供的权值参数,计算机会把这些权值自动提交到智能选材模型中进行权值的计算,最后给出每种材料的权值大小,依据权值的大小排列输出给结果综合显示系统。

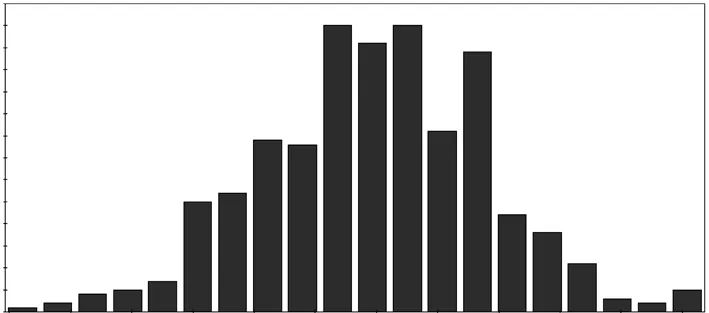

6)选材评价结果的显示。根据上述智能选才模型的计算结果,显示分析系统会给出按照权值大小进行排列的表格,以及根据权值大小绘制的柱状图、直方图、饼状图和蜘蛛网式图,以便进行材料牌号间的比较。给选材人员以各个方面的显示,便于选材人员进行选材。其中的一种柱状图显示方式如图7所示。

图7 选材专家系统结果输出模式

2 车身选材应用实例分析

零部件选材分析示意图如图8所示。针对某款国内开发车型的车身中部B柱用材需求,应用材料适用性评价模型的材料数据库选材系统开展选材评价与分析。通过车身设计工程师和结构安全工程师的分析,建议中部B柱用材的使用要求主要为可成型性和有较高的结构耐撞特性,因此选择的关键性能为材料的n值、r值、FLD成型极限安全域度、材料的准静态屈服强度、准静态抗拉强度、材料的动态力学特性和应变率敏感性。根据设计要求,确定材料的属性指标要求分别为n≥0.2,r≥2.5,FLD安全域度≥0.15,准静态屈服强度≥340 MPa,准静态抗拉强度≥600 MPa,应变率敏感系数m≥0.5。将这些条件输入数据库中进行检索,筛选出符合要求的WD600DP、B340-590DP、B340LA、B280VK以及B410LA这几种材料,这几种材料的排列是按照筛选权重进行排序的。

图8 零部件选材分析示意图

由于这5种材料各有优劣,应从性能适用性、技术成熟性、成本与经济性方面进行全面综合性评价。按照赋值标准对所有待评价材料进行赋值,同时将设计人员对材料的要求虚拟为“选材标准”一同进行赋值,然后对数据进行初始化处理,再代入评价模型中进行计算(见图9),对计算结果进行排序后得到最终评价结果如图10所示。

图9 权值输入

图10 计算结果

根据用户的自身要求,考虑到原材料成本和供应商的产品稳定性方面的需求,最终选择B340-590DP为最佳材料。由于采用了基于材料数据库的计算机辅助选材方法,整个评价过程操作简单、计算快捷,并且根据系统分析评价得到的结果与专家的经验判断和实际应用情况完全吻合。

3 结语

通过上述研究,可以得出如下结论。

1)通过具体的实例操作和实际选材过程对比,得到的结果基本一致,但尚需通过大量的样本试验检验和不断优化才能真正满足工程应用要求。

2)基于材料数据库的选材评价方法,可以充分发挥由SQL Server建立的数据库的海量存贮能力、强大的检索功能以及计算机的超级计算能力,使待评价材料的筛选、大量数据初始化处理与模型计算等评价的繁琐复杂过程变得更加快捷、准确和智能。

[1] 李霞,苏航,陈晓玲,等. 材料数据库的现状与发展趋势[J]. 中国冶金, 2007,17(6):4-8.

[2] 羊海棠,杨瑞成,袁晓波,等. 材料数据库在选材中的应用[J]. 材料开发与应用, 2004, 19(2):40-44.

[5] 汪建飞,殷国富,宁芊,等. 金属材料模糊查询及选材数据库系统[J]. 机械, 2005, 32(3):26-28.

[6] 刘书华. 材料选择的模糊综合评判[J]. 机械工艺师, 2000(4):9-10.

[7] 郭启雯,才鸿年,王富耻,等. 材料适用性评价指标体系构建研究[J]. 材料工程, 2009(9):9-12.

[8] 郭启雯,才鸿年,王富耻,等. 材料适用性评价模型构建研究[J]. 材料工程,2011(1):11-16.