重庆地铁铜锣山低瓦斯隧道施工技术

许晶晶

重庆地铁六号线二期铜锣山隧道全长5633.4m,是目前国内城市轨道交通工程领域拟建和在建隧道工程中最长山岭隧道,地质条件极为复杂,施工难度极大。采用双洞分离式隧道结构设计形式,并通过复合式TBM和钻爆法分段施工,隧道具有高压地下水、腐蚀性地下水、瓦斯、煤层、溶洞、石膏岩、采空区、断层、破碎带等多种不良地质条件[1]。

1 瓦斯发现情况

1.1 发现不明气(液)体情况

铜锣山隧道进口开挖至DK9+500掌子面出砟时,施工人员闻到刺鼻的煤油味道,现场人员持便携式瓦斯检测仪未检测到瓦斯气体。对掌子面左侧超前水平钻孔进行瓦斯检测时,发现存在瓦斯气体,含量为0.35%。经连续检测,水平钻孔内瓦斯含量为0~2%不等。

1.2 油气专项勘察概况

随后,设计单位联系委托湖南省煤炭地质勘察院,对隧道涌出的不明油、气进行专项勘察。隧道掌子面空气中检测不到瓦斯,但在工作面一些炮眼内检测到瓦斯浓度在0.18%~10%以上,可闻到煤油味道,但岩壁及钻孔内未发现有油渍逸出。

设计单位勘察人员至隧道现场测试,经检测,隧道内掌子面附近空气中不论是停风状态还是正常通风状态下都检测不到瓦斯浓度,隧道内瓦斯绝对涌出量为微量(无法测出)。

在隧道掌子面中部与地层走向垂直方向进行地质勘探钻孔,终孔深度为30m,在钻孔进尺16~17m、24~25m,29~30m段各取一个岩石芯样,采用目前国内最先进的高精度水浴温度控制含气量解析仪对岩芯进行现场气体解吸测定,并将岩样送专业实验室进行残余气体量测试,测试结果显示其岩样平均含气量为0.038m³/t。同时对瓦斯压力进行测试,得到结果为孔内瓦斯压力为0。

1.3 隧道油气地质条件评价

(1)铜锣山隧道涌出气体是以甲烷为主的瓦斯气,包含有一氧化碳、二氧化碳气体成分,其中最高钻孔中瓦斯浓度测试值超过10%,大大超过规范规定的标准值,存在一定的爆炸危险性;

(2)瓦斯的来源主要是二叠系下统栖霞组古油气床,随着地层结构破碎带上升位移而储存在岩层裂隙内,受隧道爆破施工的影响造成瓦斯不断涌出。目前铜锣山隧道内瓦斯绝对涌出量为微量,小于规定的0.5m3/min,本次暂且定性该隧道为低瓦斯隧道;

(3)铜锣山隧道内栖霞组段灰岩瓦斯含量为0.038m3/t,小于规范规定的0.5m3/t,目前隧道内发现油渍逸出,则本次将隧道通过的二叠系下统栖霞组地层瓦斯地段等级暂定为三级。

本隧道有害气体主要以甲烷为主的瓦斯气,蕴藏在地下多孔隙岩层中,比重约0.65,比空气轻,具有无色、无味、无毒之特性,易积聚在坑道顶部,渗透性高,扩散速度大,约为空气的1.6倍,容易透过裂隙发达,结构松散的岩石。其中甲烷占绝大多数,另有少量的一氧化碳,此外一般还含有硫化氢、二氧化碳、氮和水气,以及微量的惰性气体。

2 瓦斯地段设计情况

根据铜锣山隧道进口油气专项勘察结果,该隧道进口定性为低瓦斯隧道,DK9+550~DK9+850段瓦斯地段等级为三级。

2.1 瓦斯地段专项结构设计

根据油气专项补勘结果,对照瓦斯规范相关规定,本隧道进口工区为低瓦斯工区,瓦斯等级为三级,同时考虑瓦斯具有渗透扩散的特点,结构设计段落向瓦斯段两端各延伸50m,对隧道DK9+500~DK9+900段共计400m衬砌结构进行加强设计。

(1)DK9+500~DK9+850段围岩级别维持原设计Ⅲ级,DK9+850~DK9+900段围岩级别由原设计Ⅱ级变更为Ⅲ级,该段按三级瓦斯地段设计,围岩级别及段落长度根据实际揭示岩性及围岩进行动态调整。

(2)瓦斯地段衬砌结构加强原则。

①根据瓦斯规范:“4.2.4含瓦斯地段的喷射混凝土厚度不应小于15cm,模筑混凝土衬砌厚度不应小于40cm”的要求,对Ⅲ级衬彻支护参数进行修正。

②考虑到瓦斯具有从压力高地段向压力低地段渗透扩散的特点,结构封闭措施在瓦斯、非瓦斯工区分界处,向非瓦斯工区延伸不小于50m。

③喷混凝土及摸筑混凝土中需掺加气密剂。要求掺用气密剂后,喷混凝土中透气系数不应大于10-10cm/s,模筑混凝土中透气系数不应大于10-11cm/s。

④考虑后期运营安全,为隔离瓦斯或减少瓦斯溢出,隧道开挖后,全断面采用径向注浆。

(3)具体措施。

①DK9+500~DK9+850段350m,衬砌支护类型采用Ⅲw-qfb-2型(见表1);全断面采用径向注浆封堵瓦斯。

②DK9+850~DK9+900段50m,衬砌支护类型采用Ⅲw-qfb-1型(见表1);全断面采用径向注浆封堵瓦斯。

表1 瓦斯隧道衬砌支护参数表

③DK9+895左侧专用洞室采用初期支护及二次衬砌混凝土掺加气密剂,同正洞。

④瓦斯里程范围应根据现场施工检测结果动态调整;围岩级别根据实际揭示确定。

⑤原已部分施做完毕的部位(如仰拱、下台阶等部位)维持现状,及时施做径向注浆措施。

2.2 低瓦斯工区防排水、防排气设计

隧道内瓦斯绝对涌出量虽为微量,但经采用径向注浆措施后可进一步减少瓦斯溢出,隧道排水系统维持原设计,防水、气措施如下:

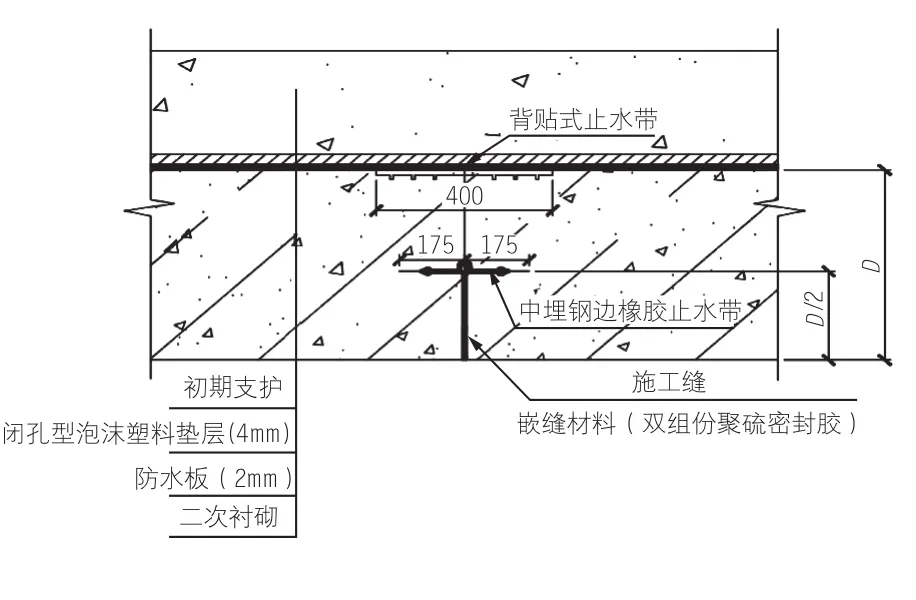

(1)DK9+500~DK9+900段隧道环、纵向施工缝处在原设计中埋止水带+背贴止水带的复合措施基础上,增加双组份聚硫密封膏嵌缝气密性处理,其封闭瓦斯性能不应小于衬砌本体,如图1、2所示。

图1 纵向施工缝气密防水处理构造图

图2 拱墙环向施工缝气密防水处理构造图

(2)在瓦斯段与非瓦斯段交界处(DK9+500~DK9+900)端头初支与二衬之间全环向设置20cm宽双组份聚硫密封膏,防止有害气体从瓦斯地段向非瓦斯地段渗透扩散[2],如图3所示。

图3 仰拱环向施工缝气密防水处理构造图

3 瓦斯隧道施工方法、工艺及技术要求

3.1 施工原则

根据现行《铁路瓦斯隧道技术规范》、《煤矿安全规程》有关规定进行施工,为确保施工安全,瓦斯工区的钻爆作业应满足《铁路瓦斯隧道技术规范》(5钻爆作业)的基本要求,瓦斯隧道施工坚持“多打眼、少装药、短进尺、快喷锚、强支护、勤检测”的原则[3]。

3.2 施工方法及工艺

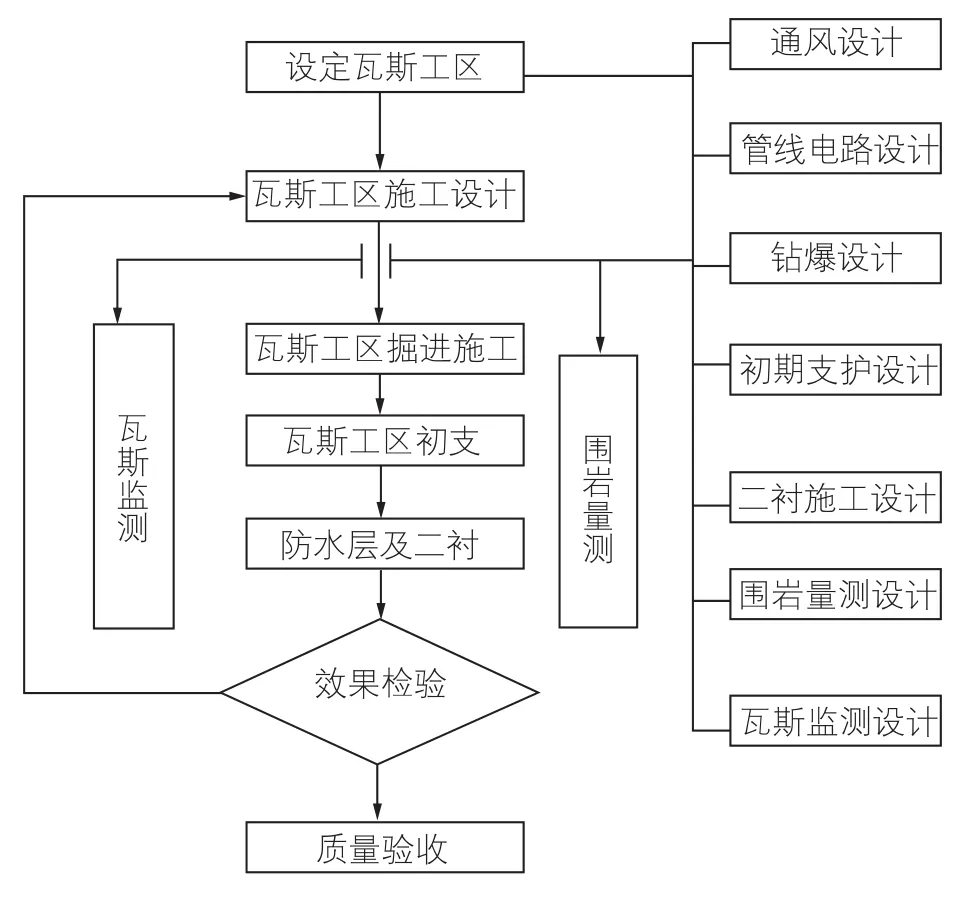

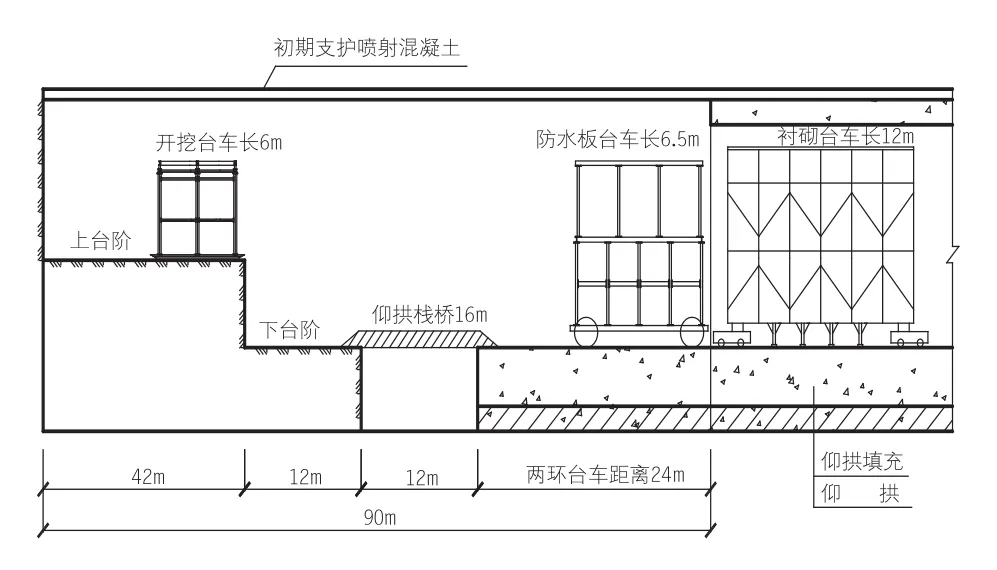

经过计算,现场通风设备能满足台阶法施工的风速要求,因而现场采用台阶法施工,开挖循环进尺控制在2~3.0m。控制开挖循环进尺为短进尺,以保证开挖面积较小,开挖轮廓能迅速得到支护,减短有害气体溢出时间,减少溢出量。同时要求工序间隔尽量缩短,尽快施做二衬封闭瓦斯地段。瓦斯隧道施工工艺流程图见图4,各工作面施工最小步距如图5所示。

3.2.1 开挖方法

(1)瓦斯隧道钻爆原则。

低瓦斯工区需使用安全等级不低于二级的煤矿许用炸药,采用煤矿许用电雷管进行起爆,最后一段的延期时间不得大于130ms。爆破采用光面爆破技术,炮泥封堵,炮泥采用水炮泥和黏土炮泥。爆破网路和连线采用串联方式,连接接头相互扭紧,明线部分包裹绝缘层并悬空,母线与电缆、电线、信号线分别挂在巷道两侧;若同侧,母线需挂在电缆以下不小于0.3m。

图4 瓦斯隧道施工工艺流程图

图5 各工作面施工最小步距示意图

母线采用绝缘母线单回路爆破,严禁将瞬发电雷管与毫秒电雷管在同一串联网络中使用[4]。

钻爆参数:通过爆破试验确定爆破参数,试验时参照表2选择。

掏槽方式:采用大面积深孔楔形掏槽。

Ⅲ级围岩台阶法钻爆设计,爆破网络示意图如图6。

(2)钻爆作业。

表2 光面爆破参数表

图6 Ⅲ级围岩炮眼布置图

采用光面爆破,减少岩面坑洼不平造成局部瓦斯积聚。瓦斯工区钻孔作业必须采用湿式钻孔,作业点附近20m范围内瓦斯浓度达到1%时,必须停止钻孔作业。

瓦斯工区装药与爆破作业应符合下列规定:

爆破地点20m内,风流中瓦斯浓度必须小于1%;爆破地点20m内,运输车、碎石、碴堆等物体阻塞开挖断面不得大于1/3;通风应风量足,风向稳,局部无循环风;炮眼内岩粉应清除干净;炮眼封泥不足或不严,不应进行爆破,瓦斯工区的爆破作业必须采用煤矿许用炸药。

(3)爆破效果检查及优化。

超欠挖检查;开挖轮廓圆顺,开挖面平整检查;爆破进尺是否达到爆破设计要求;爆出石碴块是否符合装碴要求;炮眼痕迹保存率,硬岩≥80%,中硬岩≥60%,并在开挖轮廓面上均匀分布;两次爆破衔接台阶不大于10cm。

每次爆破后检查爆破效果,及时修正爆破参数,提高爆破效果,改善技术经济指标;根据岩层节理裂隙发育、岩性软硬情况,修正眼距,用药量,特别是周边眼;根据爆破后石碴的块度修正参数。根据爆破振速监测,调整单响起爆炸药量及雷管段数;根据开挖面凹凸情况修正钻眼深度,爆破眼眼底基本落于同一断面上。

3.2.2 初期支护与衬砌

(1)初期支护施工。

开挖后及时初喷封闭掌子面,防止气体外泄,喷射混凝土采用C25气密性混凝土,厚5cm。有钢架地段及时安装钢架,钢架在洞外加工时,增加锁脚锚杆联接钢板,在洞内采用螺母固定锁脚锚杆,严禁焊接;无钢架地段,及时埋设厚度标识,确保喷射混凝土厚度满足设计要求。

气密性C25喷混凝土,要求其透气系数不得大于10-10cm/s;气密性喷混凝土配合比应根据现场采用的胶凝材料、骨料特性及气密性混凝土的技术要求进行调整配置,并取样检验,气密剂选用非引气型。混凝土搅拌时注意:水泥、气密剂及砂先干拌1.5~2min,再加入碎石、水搅拌1.5~2min。隧道初期支护采用湿喷混凝土施工工艺,设备选用湿喷机械手作业。

钢筋、钢架应采用螺丝、套筒或钢丝绑扎联接,不得进行电焊、气焊、喷灯焊接、切割等工作。特殊情况下不得不焊接、切割时,必须严格遵守动火的有关规定,制定安全措施,设专人进行检查、监督。在焊接、切割等工作点前后各20m范围内无可燃物,风流中瓦斯浓度不得大于0.5%,并检查作业点附近20m范围内隧道顶部、支护背板后无瓦斯积存,在作业点至少配2个灭火器、1个供水阀门,经专人检查同意后方可进行作业。作业完成后由专人检查确认无残火后方可结束作业,作业完成后应浇水喷洒,并观察1h。

加强顶板管理,坚持敲帮问顶,及时清除浮渣,对松散体及时进行注浆固结,以防倾出造成垮帮垮顶。台车作业前,必须先进行瓦斯浓度检测,达标后施工人员方可作业。

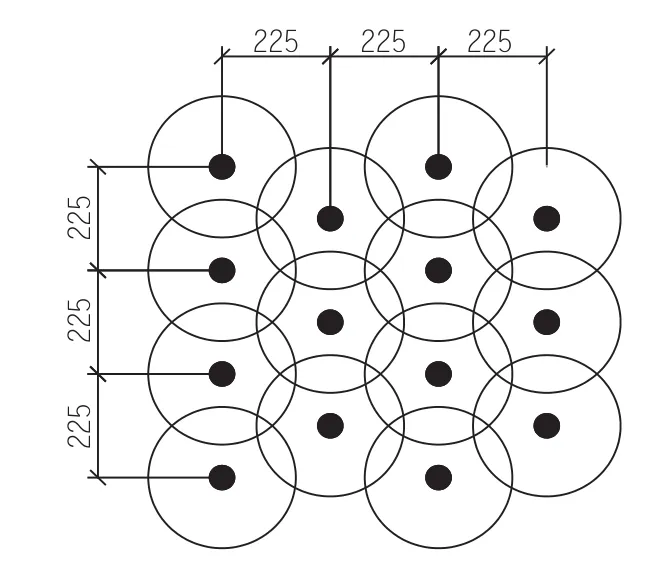

(2)全断面径向注浆。

为隔离瓦斯或减少瓦斯溢出,隧道开挖初期支护完毕后,应及时施做全断面径向注浆(图7、图8所示)。

径向注浆施工方法如下:

初期支护施工完成后钻孔,采用锚固剂粘接钢管与孔壁,利用喷混凝土作止浆墙。

实施压浆,压浆过程采用跳孔间隔压浆,实施挤密型注浆措施。

图7 全断面径向注浆断面图

图8 注浆终孔展开加固模式图

注浆过程中若发生串浆,则关闭孔口阀门或堵塞孔口,待其它孔注浆完毕后再打开阀门;若发生流水,则继续注浆,直至每个孔达到注浆结束标准。

全断面径向注浆结束标准:单孔结束标准:当达到设计终压并继续注浆10min以上,单孔进浆量小于初始进浆量的1/4。

全段结束注浆标准:所有注浆孔均已符合单孔结束条件,无漏浆现象。进行压水试验,在1.0MPa压力下,进水量小于2L/m·min。施工单位应进行现场注浆试验,以便根据现场的实际情况,确定合理的注浆参数,并进行隧道周边的径向注浆。

(3)二次衬砌。

瓦斯段二次衬砌采用气密性模筑混凝土,要求其透气系数不得大于10-11cm/s;气密性砼配合比应根据现场采用的胶凝材料、骨料特性及气密性砼的技术要求进行调整配置,并取样检验。二次衬砌结构抗渗等级不小于P12。混凝土浇筑过程必须连续浇筑,不得中断,防止出现施工缝。同时,要求加强振捣确保混凝土密实。严禁现场焊接作业,要求构造钢筋、连接钢筋采用绑扎方式,主受力筋采用套筒连接。

针对气密性混凝土施工进行专门配合比设计并作实验技术分析,保证混凝土性能达到设计要求,同时配备专业的检测设备。

3.3 防排水与防排气

依据油气专项勘察结果,铜锣山隧道进口工区瓦斯来源主要是二叠系下统栖霞组古油气床。随着地层构造破碎带上升并储存在岩层裂隙内,隧道爆破施工造成瓦斯不断涌出,隧道内瓦斯绝对涌出量虽为微量,但经采用径向注浆的措施后可进一步减少瓦斯溢出,具体措施如下:

(1)防水、气措施。

DK9+500~DK9+900段隧道环、纵向施工缝处在原设计中埋止水带+背贴止水带的复核措施基础上,增加双组份聚硫密封膏嵌缝气密性处理,其封闭瓦斯性能不应小于衬砌本体。

在瓦斯段与非瓦斯段交界处(DK9+500、DK9+900)端头初支与二衬之间全环向设置20cm宽双组份聚硫密封膏,防止有害气体从瓦斯地段向非瓦斯地段渗透扩散。

(3)双组份聚硫密封膏嵌缝工艺如下:

①在浇混凝土表面进行凿毛,并凿除先浇混凝土表面的水泥砂浆和松软层,用水冲洗干净。

②密封胶的配制:把箱内1桶白色聚硫胶(A组份)与1袋黑色固化剂(B组份)充分搅拌均匀,直到无色差为止。

③涂双组份聚硫密封胶时,用泥子刀将配制好的双组份聚硫密封胶涂抹到施工缝面并达到规定厚度。

④涂抹完双组份密封胶后及时施做二衬衬砌。

(2)排水系统。

排水系统维持原设计。

4 结束语

低瓦斯隧道因其瓦斯及其他有害气体涌出和积聚,施工潜在风险大,施工难度大,规范要求严。在日常施工过程中,需严格执行“一炮三检”制度,及时准确掌握各作业面瓦斯气体浓度情况,采取相应措施,严把安全质量关,做好瓦斯气体渗溢封堵的同时,加强洞内通风,确保各作业面瓦斯聚集浓度低于规范允许范围。针对低瓦斯地铁隧道的现场实际,安全高效的组织施工,在确保工程安全质量的前提下,通过施工技术控制,有效加快施工进度,提高工程整体经济效益。

[1] 新建黔江至张家界至常德铁路指导性施工组织设计[Z]. 2014.

[2]铜锣山隧道进口油气处治专项设计[Z]. 2016.

[3]TB 10120—2002. 铁路瓦斯隧道技术规范[S].

[4]GB 6722—2014. 爆破安全规程[S].