基于单片机的无线充电自启动系统设计

魏文强,庄晓东

(青岛大学电子信息学院,山东 青岛 266071)

0 引言

近年来,随着我国科技的发展,电子产品在人们的生活中越来越普及。目前电子产品的充电方式分为有线充电和无线充电,有线充电存在充电设备易磨损、易产生火花等问题。而无线充电可实现动态充电灵活性高、能够减少对电网的冲击稳定性高[1],并且无线充电还解决了有线充电在安全维护方面的问题[2]。同时,一个无线充电装置可以对接多个用电装置,实现了充电设施的兼容性,省去了多个充电设备的成本。2007年麻省理工大学Marin Soljacic教授提出电磁谐振式无线充电的工作方式,在保证相对较高的传输效率的条件下实现了了长距离传输[3-4],无线充电技术得到进一步发展。

DC-DC转换电路的性能直接影响电子产品的运行效率[5]。如今DC-DC(直流-直流转换器)广泛应用于远程及数据通讯、计算机、办公自动化设备、工业仪器仪表、军事、航天等领域,涉及到国民经济的各行各业。随着我国电子产品的普及,对电源需求量增长的同时对其转换质量要求也越来越高,随着IC芯片集成度不断提高,要求DC-DC转换电路必须实现稳压小波纹功能[6],而传统的DC-DC变换器电能转换率不高而且体积大,极其不适用于小电路系统。

本文运用案例分析法[7],以电动小车为例,通过充电一分钟,研究了无线充电自启动系统的充电效率、DC-DC转换效率、输出电压的稳定性以及自启动功能,实验表明,该系统在保证系统低功耗、输出电压稳定的情况下实现了系统的自启动功能。

1 系统的组成

本系统由无线充电发射端和无线充电接收端两部分组成。无线充电发射端由直流稳压电源提供5V/1A电源为XKT412无线充电模块发射线圈及MSP430F5529单片机供电,通过MSP430F5529单片机定时来控制继电器的通断实现无线充电发射端的通电与断电。系统框图如图1所示。

图1 无线充电发射端系统框图Fig.1 Wireless charging transmitter system block diagram

本系统将超级电容作为储能系统,无线充电接收端通过XKT412无线充电模块接收线圈为超级电容充电,当超级电容的电压达到TPS63020的工作电压1.8V时,超级电容的电能通过DC-DC转换电路稳定输出5V电压为MSP430F5529单片机及系统供电,单片机开始正常工作并持续对无线充电接收线圈进行AD采样,当采样电压为0即判断为充电完成,单片机启动系统工作。无线充电接收端系统框图如图2所示。

图2 无线充电接收端系统框图Fig.2 Wireless charging receiver system block diagram

2 元器件选型及电路设计

2.1 XKT412无线充电模块

2.1.1 XKT412无线充电模块的优点

为在单位时间内获取尽可能多的电能,必须要求无线充电模块具有大电流、电能利用率高的特点。XKT412无线充电模块电路简单,在5V/1A的电源下可以获取的最大充电电流>0.85A,电能利用率极高。

2.1.2 充电线圈与接收线圈间隔选择

当提供5V/1A的电源时,通过改变充电线圈与接收线圈的间隔,测得电容两端电压U<0.9Vcc时的充电电流的实验数据如表1所示。

表1 充电线圈的电能利用效率与线圈间隔的关系Table 1 Relationship between power utilization efficiency of charging coil and coil spacing

通过测得实验数据可得,当充电线圈和接收线圈间隔为2-3 mm时,XKT412无线充电模块的电能利用率可到>85%以上,电能利用率极高。

2.2 超级电容型号的选择

2.2.1 级电容的击穿电压选择

由于电源电压为5V,为防止电容充电时击穿电容,本系统选择击穿电压为5V的超级电容来储存电能。

2.2.2 超级电容容量的选择

根据电容充放电公式[8]:

当电容电压U=0.9Vcc时,t=ln10RC≈2.3RC。经过测量,无线充电接收端电路电阻R≈2.5Ω,为研究1分钟系统的充电效果,本系统选择容量为10F的超级电容,即在t≈57.5s时电容可充电至4.5V。

2.3 DC-DC芯片选型及电路设计

2.3.1 DC-DC转换电路芯片选型

为了充分利用电能,DC-DC转换电路必须具有高效率低功耗的特点。

方案一:采用LM2596S实现电压变换。但是该模块效率太低,发热量大不适用于低功耗系统,且不可进行升压调控。

方案二:采用XL6009搭建升降压模块,该模块性能高,低波纹。但频率太低,抗干扰性能差。

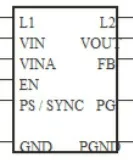

方案三:采用TI公司的TPS63020芯片设计DC-DC转换电路。TPS63020芯片效率高达96%,自动转换升降压模式,输入电压范围宽(1.8-5.5V),输出电压在1.2~5.5V范围内可调,静态电流小,具有过温、过电压保护等优势[9]。TPS63020引脚图如图3所示。

图3 TPS63020引脚图Fig.3 TPS63020 pin diagram

考虑到实现系统稳压高效率输出以及低功耗问题,综合以上三种方案,选择方案三。

2.3.2 DC-DC转换电路设计

DC-DC转换电路参考TI公司的TPS63020EVM,在此基础上进行改进,电感改用屏蔽电感来减小电路的干扰,并且在布局上进行调整来减小电路的干扰。

调节反馈端口FB两端电阻的比值改变输出电压,根据TPS63020数据手册

图4 DC-DC转换电路原理图Fig.4 DC-DC conversion circuit schematic

图5 DC-DC转换电路PCB元件布局图Fig.5 DC-DC converter circuit PCB component layout

通过示波器测量输出电压,输出电压波纹小于76mV。

2.4 单片机的选型

方案一:采用通用的51系列单片机,运用广泛,使用方便,但其功耗大,许多协议不支持,当配合LCD1602液晶屏使用时电路变得复杂[10],使系统整体性能降低。

方案二:采用STM32为主控制器,STM32一次处理数据宽度32位,主频高,运算能力强大,外设丰富,但功耗太大,大大降低了系统的整体性能。

方案三:MSP430F5529单片机为16位超低功耗微控制器,具有128KB闪存,8KB SRAM,63个可编程I/O口线,4个16位定时器/计数器,丰富的中断源等[11],具有广泛的低功耗模式组合,适合应用于使用电池供电的产品中[12],且其为精简指令集(RISC)结构,功能强大,片内资源丰富,运行速度快,而且该单片机体积小,重量轻,针对本低功耗系统有明显的优势。

基于数据处理能力、超低功耗方面考虑,为实现高性能的低功耗的控制,本系统使用MSP430F5529单片机作为主控制器。

3 自启动原理

3.1 件电路设计

为防止AD采样电压为电容两端电压造成无法判断是否充电完成,本系统采用二极管将XKT412无线充电接收线圈和超级电容“隔断”,对XKT412无线充电模块接收线圈一侧进行AD采样,为防止AD采样电压击穿单片机,本系统采用两个1KΩ电阻进行分压采样,当XKT412无线充电模块发射线圈断电时,采样电压为0,此时单片机启动系统。采样原理如图6所示。

图6 采样原理图Fig.6 Sampling schematic

3.2 软件程序设计

单片机供电后持续对XKT412无线充电线圈接收线圈一侧进行电压采样,为防止采样失误,如果有连续5次采样电压都为0,就判断为系统已停止充电,单片机停止采样启动系统并进入低功耗状态。程序框图如图7所示。

4 系统调试

本系统通过给电动小车充电1分钟进行系统测试。将无线充电接收线圈安装在电动小车上并与无线充电发射线圈间隔2.5mm。给无线充电发射端供5V/1A电源,无线充电发射端的单片机开始定时并驱动继电器通电给无线充电发射线圈供电。无线充电接收线圈开始给超级电容充电,当电容两端电压达到1.8V时,DC-DC转换电路稳定输出5V电压且波纹小于76mV,无线充电接收端单片机开始工作。当计时1分钟结束后无线充电发射端单片机驱动继电器断电,无线充电接收端单片机检测到充电结束并驱动小车行驶。小车可在平坦路面直线行驶13m以上,在倾斜角为43°的斜坡上可直线行驶2.5m以上。

图7 程序框图Fig.7 Block diagram

5 结论

无线充电自启动系统通过5V/1A电源为XKT412无线充电模块供电,无线充电发射线圈与无线充电接收线圈间隔2-3mm为超级电容充电,当超级电容两端电压U<0.9Vcc时,无线充电模块可获得的充电电流>0.85A,即电能利用率>85%。超级电容通过DC-DC转换电路放电稳定输出5V电压,且输出电压波纹<76mV。本系统通过MSP430F5529低功耗单片机作为系统控制芯片并且采用TPS63020芯片设计DC-DC转换电路,可以有效地减少系统电路的功耗。无线充电自启动系统可以提高充电灵活性、减少对电网的冲击、减小对充电设备的磨损并且不易产生火花造成危险。系统输出电压的稳定性保证了对电子产品控制的稳定性并且提高电子产品的使用寿命。如果将来把该系统应用到扫地机器人等电子产品中,将进一步提升该类电子产品充电设备的使用寿命,尤其是自启动功能将整体提升产品性能。