电站锅炉15CrMo钢水冷壁管横向裂纹成因分析

户如意

(西安工业大学材料与化工学院,陕西西安710021)

0 引言

随着生产发展和人民生活水平不断提升,电力需求量不断上升[1]。在这个大趋势下,电站设备运行中一个越来越突出的问题就是水冷壁管早期失效、开裂引起爆管泄漏。水冷壁管作为电站锅炉主要的受热蒸发部件,起着保护炉墙和稳定燃烧的作用。水冷壁管失效泄漏会导致电厂频繁非计划停运,成为影响火力发电机组安全运行的重要因素[2]。在超临界锅炉、超超临界锅炉的运行中,水冷壁管横向裂纹导致失效泄漏的事故发生最为频繁[3],因此电站锅炉水冷壁管横向裂纹的成因分析以及防治措施是目前火力发电领域亟待解决的难题。

现阶段研究发现,水冷壁管横向裂纹的产生是热应力超过其本身的承受能力或热疲劳引起的。具体导致水冷壁管横向裂纹的成因较多,如锅炉运行或设计不当、烟气侧腐蚀。横向裂纹产生和发展机理复杂,有必要对其进行深入探究。15CrMo钢作为铬钼珠光体型耐热钢,在高温下抗氧化性能好,广泛应用于过热器、集箱和水冷壁管等部件。本文选择具有典型横向裂纹的15CrMo钢水冷壁管对其成因进行分析。

1 试验材料和方法

文中所研究的水冷壁管材质为15CrMo,规格为φ28.6 mm×5.8 mm;出口介质温度为430℃;运行逾20 000 h后爆管失效。

用相机照相记录其裂纹的外观状态和裂纹断口;采用KB-3000E硬度计检测其布氏硬度,载荷为750 kg,负荷保持时间为15 s,钢球直径5 mm;用Quanta400HV扫描电镜对断口的形貌进行分析,并用相配套能谱仪对裂纹内腐蚀产物的成分进行半定量分析。

2 试验结果及分析

2.1 水冷壁管裂纹特点

用角磨机打磨掉失效水冷壁管向火侧外壁氧化垢层后进行渗透检测,由失效水冷壁管向火侧渗透检验结果可以看出,水冷壁管向火侧有许多呈横向分布的裂纹,方向较为平行,在弯曲变形有弧度处横向开裂格外明显。

2.2 硬度检测

水冷壁管向火侧和背火侧的布氏硬度检测结果列于表1。结果表明,向火侧硬度平均值为HB165.63,背火侧硬度平均值为HB138.2,水冷壁管向火侧布氏硬度较背火侧稍高。依据DL/T 438—2016《火力发电厂金属技术监督规程》中15CrMo低合金耐热钢布氏硬度HB118~HB180范围的技术要求,水冷壁管硬度值符合标准要求。

表1 水冷壁管布氏硬度测试结果

2.3 化学成分分析

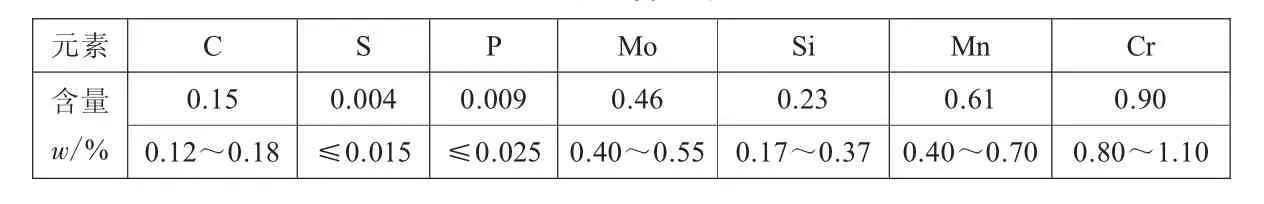

水冷壁管化学成分分析结果及标准要求值列于表2。依据《钢铁及合金化学分析方法》,该水冷壁管化学成分符合GB 5310—2008《高压锅炉用无缝钢管》对15CrMo的要求。

表2 15CrMo水冷壁管化学成分分析结果

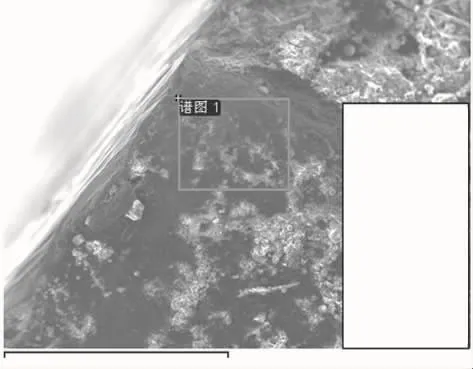

2.4 扫描电镜能谱分析

水冷壁管外壁裂纹内腐蚀产物能谱分析位置和能谱分析结果如图1所示。通过对水冷壁管外壁裂纹内的腐蚀产物进行半定量分析,认为腐蚀产物主要由两种物质组成,即铁的硫化物以及生成的硫化物与氧气反应产生的铁的氧化物。其他被检测到的元素分析认为是烟气中灰尘的成分。

图1 水冷壁管向火面裂纹内腐蚀产物能谱分析结果

3 结果分析

该水冷壁管的硬度、化学成分和金相组织均正常,说明不是材质因素和运行老化因素导致横向裂纹开裂。水冷壁管裂纹穿晶式扩展,断面有清晰可见的贝纹线,均符合热疲劳的一般特征。裂纹内部附着有氧化腐蚀产物,认为是高温下热疲劳扩展过程中氧化腐蚀形成的。综合判断认为,该横向裂纹的主要成因是腐蚀性热疲劳[4]。

在材料的形变过程中,材料各部分组织的形变会相互影响。该水冷壁管材料组织为铁素体(硬度大约HB70)和珠光体(硬度大约HBS180),因为两者硬度有明显差异,所以在冷变形过程中铁素体易于形变而珠光体则显得较为艰难,在冷弯加工变形过程中,铁素体因很容易形变而受到附加压应力的作用。

弯管工艺不合理导致萌生的微裂纹在温度波动造成的热交变应力作用下从表面向内部扩展。分析认为有两个原因加速了裂纹扩展:(1)残余拉应力促进横向热疲劳裂纹扩展;(2)通过对裂纹内腐蚀产物进行分析,发现腐蚀性烟气通过腐蚀促进了横向裂纹的扩展,这一点可通过能谱分析得到验证。

4 结论

(1)15CrMo钢管被冷弯变形时表面应力集中,应力作用导致钢管变形段表面部分区域开裂形成微裂纹。随后的热处理没有让微裂纹消失,微裂纹作为热疲劳源存在下来。在热交变应力作用下,微裂纹扩展成热疲劳横向裂纹。

(2)锅炉启停引起的拉压应力交替作用于弯管,导致弯管部分区域永久变形。永久变形产生的残余拉应力促使弯管热疲劳极限下降,加速裂纹扩展。

(3)燃烧形成的腐蚀性烟气在高温环境下腐蚀水冷壁管裂纹区域,生成铁的氧化物和硫化物。随着裂纹区氧化皮不断裂开,腐蚀持续进行,导致裂纹不断扩展。

[1]刘定平.超(超)临界电站锅炉氧化皮生成剥落机理及其防爆关键技术研究[D].广州:华南理工大学,2012.

[2]蔡晖,刘鸿国,洪道文,等.超超临界锅炉水冷壁开裂原因分析[J].电力建设,2010,31(8):59-62.

[3]刘勇,唐必光.锅炉水冷壁管横向裂纹故障机理分析[J].华东电力,1999,27(9):37-39.

[4]孙凯,卢宝义.电站锅炉水冷壁管腐蚀破口失效分析[J].品牌与标准化,2012(2):54-55.