基于Workbench的半内藏式液压马达驱动滚筒力学分析及应用

苏云成

摘要:以某型移动式筛分站为研究对象,利用动力学仿真软件Workbench建立其采用的新型半内藏式液压马达驱动滚筒建立虚拟样机,对其工作状态进行仿真静力学分析和疲劳分析,用理论计算得到应力的值和仿真分析计算的值比较,证明了虚拟样机的准确性。同时,验证了机构的可行性和合理性,为采用半内藏式液压马达驱动滚筒的设计提供了参考依据。

关键词:驱动滚筒;workbench;虚拟样机;疲劳

中图分类号:TP311 文献标识码:A 文章编号:1009-3044(2018)36-0244-03

1 概述

随着人们对环保意识的增强以及国家政策的要求、移动破碎筛分设备在城市建筑垃圾、矿山等方面应用越来越广泛。

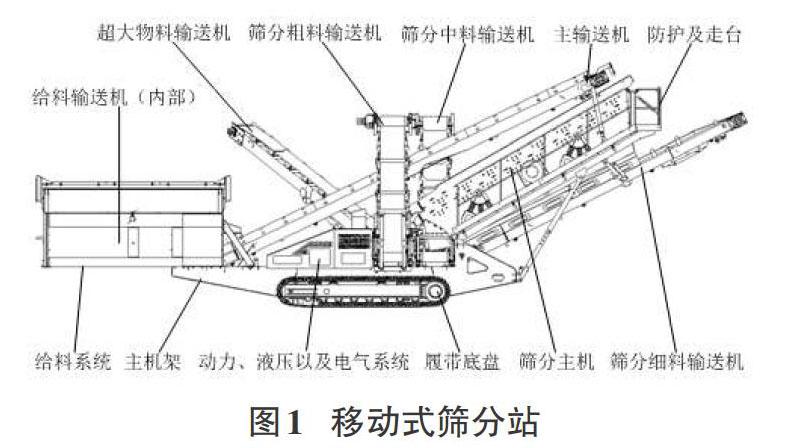

移动式筛分站是集受料、筛分、传送等工艺为一体的设备,以某型号移动式筛分站为例,主要部件有给料系统、多条作用不同的输送机、筛分主机、动力系统、履带底盘、主机架等。破碎后的砂石骨料或建筑垃圾等物料经给料箱落到给料输送机上,经过主输送机将物料不断向前输送,直至进入到筛分主机,筛分主机将物料按照不同的粒径进行分类筛选,不同粒径的物料经不同的输送机输送至堆场[1]。

移动式筛分站集成度高,输送机长度较短,安装空间小,而且需要完成折叠旋转等动作。传统的滚筒安装方式轴向尺寸大,机构布置困难。本文介绍了一种新型的半内藏式输送机滚筒,可快速拆卸,节省安装空间,缩短输送机整体宽度。并利用Workbench对设计的滚筒进行了静力分析和疲劳分析,验证了滚筒设计质量和性能的可靠性。

2 主要结构及原理

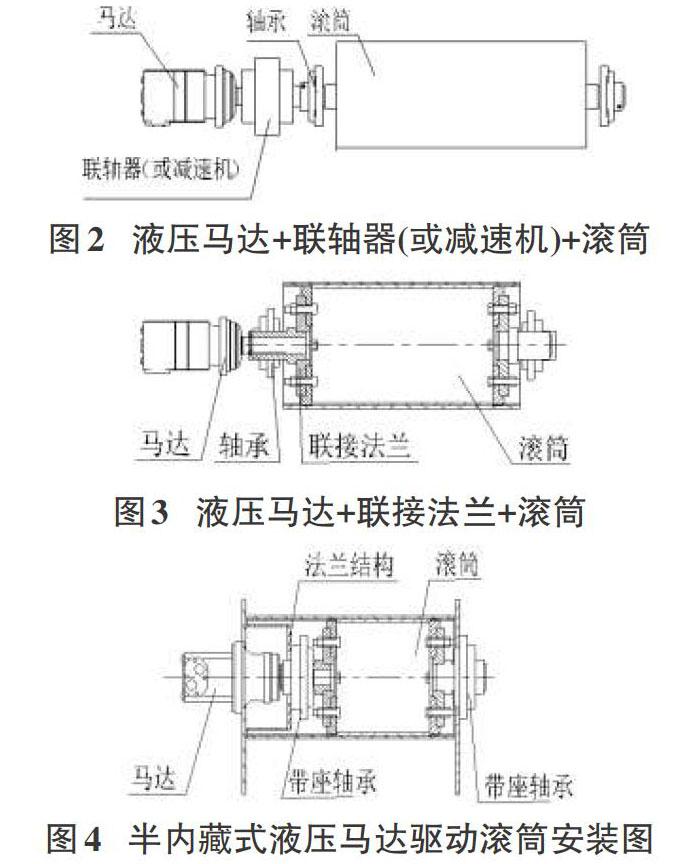

通常移动式筛分站上的输送机液压驱动滚筒结构有两种:一种结构是液压马达+联轴器(或者减速机)+滚筒,如图2;另一种是马达直接通过联接法兰和滚筒联接,如图3。但这两种方式都无法解决输送机轴向尺寸过大的问题,也有一种内藏式液压滚筒[2],但这种滚筒损坏后维修较为困难。因此在第二种结构形式的基础上,采用特定的轴承和液压马达,设计了一种半内藏式液压马达驱动滚筒,如图4。既解决了输送机轴向尺寸过大的问题,在维修方面也比全内藏式液压滚筒简单方便。

半内藏式滚筒结构原理:特定轴承安装在凸出结构的法兰盘上,后置于滚筒内部,滚筒内一端附内有键槽的特制主轴,且主轴不伸出滚筒,特定的液压马达主轴深入滚筒主轴,通过键与其连接。

3 建立虚拟样机模型及静力学分析

半内藏式液压马达驱动滚筒结构的要点是滚筒一侧的腹板向滚筒内部深入,但此结构是否能够满足使用要求,需要进行计算验证。

传动滚筒作为输送机的主要受力部件,要受到输送带张力,滚筒自重,以及来自轴端输入扭矩的作用。在传动扭矩适当时,围包角α内存在工作弧和静止弧,在工作弧线内只有输送带张力,没有摩擦力,而滑动弧内既有压力又有摩擦力。在分离点,在输送带拉力(即松边拉力)不变的情况下,随着输送带的负载不断增加,静止弧会越来越小,滑动弧不断增大,直至滑动弧与围包角弧度相等。如果负载继续增加,就会出现输送带打滑现象[3]。

在传动滚筒上,为了通过摩擦力传递在起动、制动或稳定工况下出现的总的滚筒圆周力Fmax,需要一定的最小输送带绕入张力和绕出张力,如图6所示,绕入张力为T1,绕出张力为T2 。T1 即为紧边拉力,T2 为松边拉力。当最大滚筒圆周力[Fmax>0]时,

由挠性体摩擦传动的欧拉公式可知:

式中:[μ—]输送机与滚筒间的摩擦系数;

[β—]输送带在滚筒上的围包角,rad。

在静止弧内,滚筒单位面积所受压力

式中:[θ—]从分离点算起所成的弧度;

[D—]滚筒直径,m;

[B—]输送机宽度,m。

外界对滚筒的约束主要为轴承对滚筒轴的约束,利用Workbench的圆柱约束(Cylindrical Support),限制除转动方向的其他自由度,驱动扭矩加载在输入轴一端。

滚筒材质筒壁采用普通材质20,许用应力 [σ]=184MPa。一般情况下,傳动滚筒的安全系数为3~4[4],这里取安全系数为3,驱动滚筒最大许用应力为61MPa。

驱动滚筒最大的Von Mises应力为40.6 MPa,发生在轴和腹板联接的地方。满足静力要求,但对传动滚筒而言,滚筒在旋转时交替承载拉伸压缩变形,可能对滚筒会造成疲劳破坏,机械部件的疲劳是由于其内部局部应力集中区域内产生循环塑性应变所造成的。所以本文利用Workbench的疲劳分析工具(Fatigue Tool),对滚筒结构进行了疲劳分析。

4 虚拟样机模型的疲劳分析

机械结构某一位置发生疲劳失效所需的周期数取决于材料自身性能和应力波动。对于特定材料而言,这些信息由疲劳S-N曲线(应力-寿命曲线)给出。本文采用Workbench软件自带的材料数据库所给出的S-N曲线作为材料疲劳分析数据(见图9)。

假设滚筒的转速是75n/min,每天工作24小时,一年365天,滚筒疲劳设计寿命t≧75×60×24×365=39420000n。

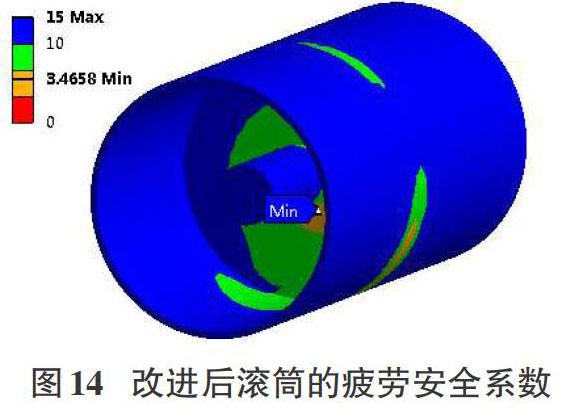

由图11和图7可以看出,滚筒等效交变应力要大于静力状态下的Von Mises应力,接近许用应力61MPa。因此将腹板和轴联接的地方进行加固,将腹板板厚增加2mm,当单独增加腹板板厚时发现,腹板和轴联接的地方等效交变应力减小,但腹板和滚筒联接的地方反而增加,见图12。这是因为腹板厚度增加,使腹板和筒壁联接的地方发生改变,增大了应力集中。因此对筒壁和腹板联接处同时进行了加强。改进后的滚筒等效交变应力值最大为37.44361MPa,见图13,满足设计要求。

经过改进的滚筒安全系数如图14,最小值为3.4,满足设计要求。

经过多次计算发现,腹板和筒壁厚度不能相差太大,否则就会在联接区域因应力突变,产生较高的等效交变应力。设计时应将二者壁厚尽量相同,或者在他们联接的地方次用过渡圆角等方式,来减少应力集中。

5 结束语

本文通过动力学仿真软件Workbench对某型号移动式筛分站采用的新型半内藏式液压马达驱动滚筒建立虚拟样机模型,对其工作状态进行仿真静力学分析和疲劳分析,用理论计算得到应力的值和仿真分析计算的值比较,证明了虚拟样机的准确性。同时,验证了机构的可行性和合理性,为采用半内藏式液压马达驱动滚筒的设计提供了参考依据。

参考文献:

[1] 郑永生韩小伟杨志强.基于Workbench的可旋转输送机动力学分析及应用[J].建筑机械,2017,4:87-90.

[2] 王金奎.液压马达驱动滚筒的内藏式设计[J].煤矿机械,2004,9:9-10.

[3] 程相文.基于ANSYS和Workbench带式输送机传动滚筒的多目标优化设计[J].矿山机械,2013,41(3):71-73.

[4] 魏荣.基于ANSYS和Workbench带式输送机重型传动滚筒的有限元分析[J].煤矿机械,2013,34(5):115-116.

[通联编辑:代影]