选煤设备智能健康管理系统的研究与应用

胡 炜,辛学铭,叶新功,陈仕琦

(1.沃德(天津)智能技术有限公司,天津300409;2.内蒙古伊泰京粤酸刺沟矿业有限责任公司,内蒙古 鄂尔多斯017000)

传统的设备运维模式存在成本高昂、效率低下等诸多问题[1-4]。伴随着《中国制造2025》行动纲领的提出和不断推进,选煤企业为了能在新的形势下实现设备“安全可靠和经济运行”、以及“降本增效”的既定方针,要求设备管理部门突破现有设备管理现状,优化设备的运维模式,提升企业设备智能管理能力,进而建立一套智能设备健康管控体系,实现设备的安全、可靠、经济运行[5-7]。

1 选煤设备管理现状

目前选煤设备管理多采用传统的日常点巡检和事后维修相结合的方式,该方式存在以下问题[8-15]:

(1)重要机械部件缺乏有效监测手段,无法准确掌握设备的运行状态,机组日常维护缺少数据支撑,存在维护盲点。

(2)点检工作繁重且巡检难度大,需要配备相当数量的点检人员和相应的点检设备。

(3)日常点巡检存在安全风险,容易造成点检人员安全事故。

(4)日常点巡检可能存在点检不及时的情况,不能准确、及时地评估设备的当前运行状态。

(5)该方式依据以往经验,出于安全考虑一般保守地制订维修策略,缺乏经济性、可靠性及对关键性问题的综合考虑,易造成维护频率和维护效率与设备关键性水平不相称,有限的维修/维护资源使用不合理的问题。

(6)设备检修后缺少客观数据对检修状态进行评估,无法对后期设备的运行维护提供指导。

(7)缺乏统一的设备健康状态管理体系和平台,无法对全厂的设备管理进行整合,造成了大量的“信息孤岛”,虽然在信息化建设过程中投入了大量的精力和财力,但仍无法实现信息的互联互通,无法依靠可靠的信息来进行科学决策。

为此,打造融合的设备健康管理平台,通过多平台间的信息交互,实现全厂监测设备的多参数统一管理,对企业设备管理效能的提升至关重要。

2 设备智能健康管理系统的搭建

下面以淮北矿业(集团)涡北选煤厂为例来说明设备智能健康管理系统的搭建。

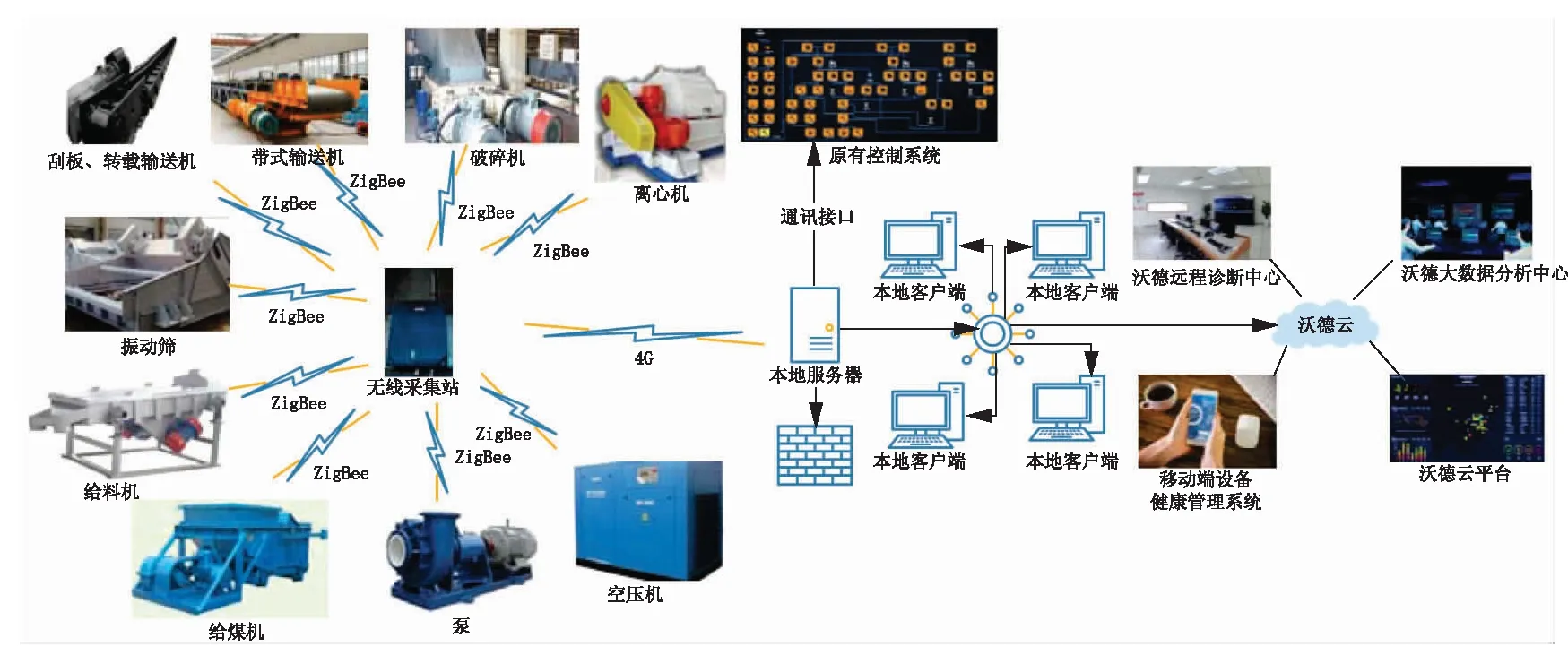

目前,涡北选煤厂已经着手对选煤厂的重点设备实施智能化升级改造,来搭建自己的设备智能健康管理系统。该厂通过搭建新的基于振动和温度的设备状态监测系统,并融合前期已经获取的主要设备的电流、电压、功率和温度等监测参数,对设备健康状态实施了智能化跟踪与监测,通过评估设备的运行状态,提前分析和发现设备的潜在故障;通过持续的评估和跟踪研究对象的运行状态,预测设备的劣化趋势,并根据劣化趋势,合理地制订设备的运维计划,如备品备件的准备时间和设备的维修时间,尽可能地延长设备的使用寿命,避免设备的非计划停机,提高设备的使用效益。搭建的系统架构如图1所示。

图1 涡北选煤厂设备健康管理系统架构图

系统通过在刮板输送机、带式输送机、破碎机、振动筛、泵、空压机和离心机等重要旋转类设备的关键部位合理布置无线温度振动一体传感器,采集到原有设备监测系统无法监测的设备振动和温度状态数据;采集的数据经过放大、滤波、A/D转换和数字信号处理等手段后,基于ZigBee协议将数据传输到300 m范围内的数据采集站,再由数据采集站将数据经过4G网络/网线或光纤将数据传输到现场服务器。

现场服务器负责数据的读写,现场客户端可以通过本地网络访问现场服务器的所有历史数据和实时数据,及时处理系统报警和对数据进行深入分析。现场服务器的数据可经过Internet实时备份到沃德云服务器,沃德为客户提供了三个面向不同使用者的设备管理平台。

沃德云平台主要面向企业管理者,用于总览系统监测设备的总体状态分布及趋势变化情况,从而掌握企业设备的总体运行状态。

沃德远程诊断中心面向沃德诊断工程师,负责7×24 h对所有数据进行实时监测,对报警信息进行实时筛分和处理后,准确评估设备的真实运行状态。若设备存在故障,则负责判定设备故障部位、故障类型和故障严重程度,并根据故障信息制定精确的运维建议,反馈到移动端设备健康管理平台。

移动端设备健康管理平台面向现场设备工程师,用于接收设备的实时状态信息和经过诊断工程师分析处理后的信息,根据设备定位信息对附近的故障设备按报警等级,进行及时地分梯度处理,并与诊断工程师进行实时交互。

基于多种成熟的通讯协议,企业原有其他的管理系统可以实现与现场服务器的数据交互,用于获取搭建振动温度状态管理系统的相关数据,避免造成信息孤岛,真正地实现多系统的融合,进而实现设备健康的多参数管理。

3 运维优化实例

以涡北选煤厂旋转类机械设备作为研究对象,基于搭建的设备状态监测系统,用于评估设备的运行状态,提前分析、发现研究对象潜在的机械故障;通过持续地评估和跟踪研究对象的运行状态,预测设备的劣化趋势,根据劣化趋势合理地确定设备的运维措施、备品备件的准备时间和设备的维修时间,以提高设备的使用寿命,避免设备的非计划停机,增加设备的使用效益。

3.1 电机润滑不良状态监测实例

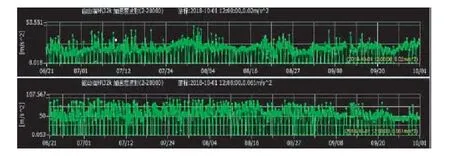

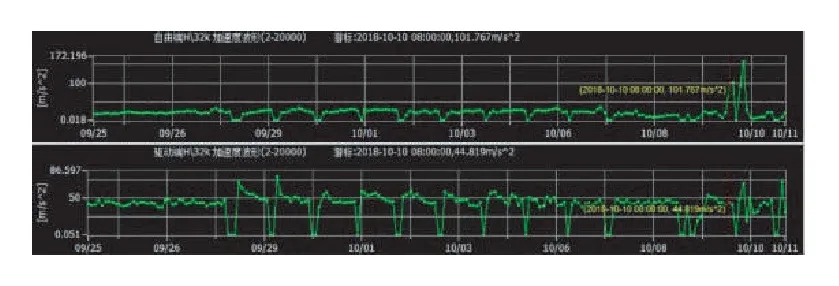

带式输送机是涡北选煤厂重要的大型固定设备,担负着煤炭运输的重要作用。通过对3002带式输送机电机状态的持续监测,于2018年10月避免了设备因润滑不良造成的非计划停机。该设备完成智能化升级后,通过对电机的监测信号进行分析,发现设备非驱动端轴承存在中期轴承,但设备各测点振动趋势总体稳定。设备振动趋势如图2所示。

图2 10月1日前3002带式输送机电机各测点振动趋势

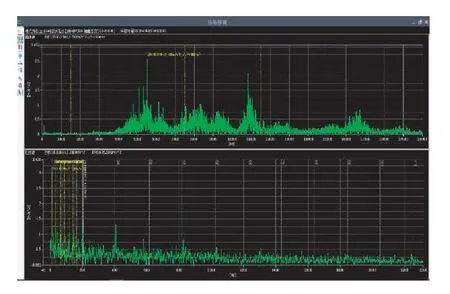

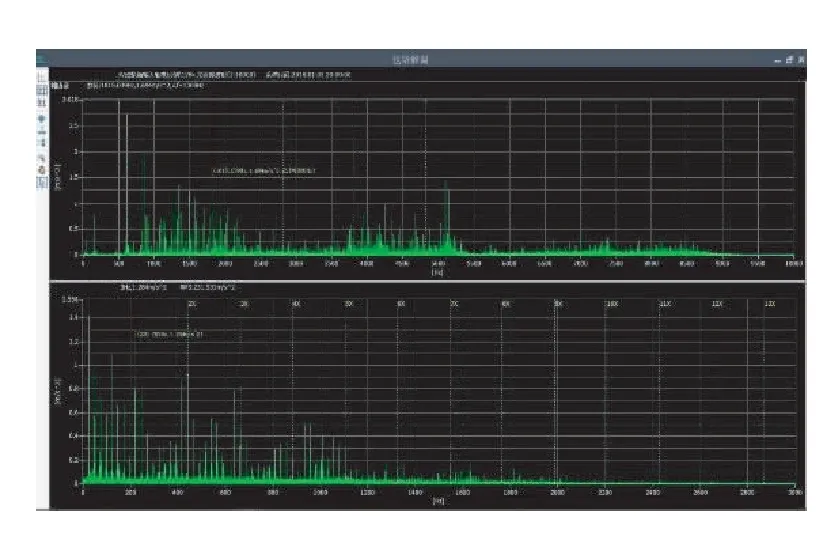

测点高频测量数据时域信号存在明显的周期冲击特征,冲击频率约为11 Hz,频谱主要能量集中在高频段,主要特征频率约为204 Hz。测点时-频域特征如图3所示。

图3 3002带式输送机电机非驱动端测点时-频域特征

通过对能量集中的高频段进行包络发现,其主要特征频率为11 Hz及其谐频和204 Hz及其谐频。包络解调特征如图4所示。

图4 3002带式输送机电机非驱动端测点信号包络谱

电机转动频率约为25 Hz,根据设备传动结构特点,推测频率约11 Hz的特征为测点轴承的保持架故障特征,频率约204 Hz的特征为测点轴承滚道损伤特征,故判定测点轴承存在中期损伤,建议保证设备的润滑,观察设备的运行,密切注视设备测点振动的变化趋势。

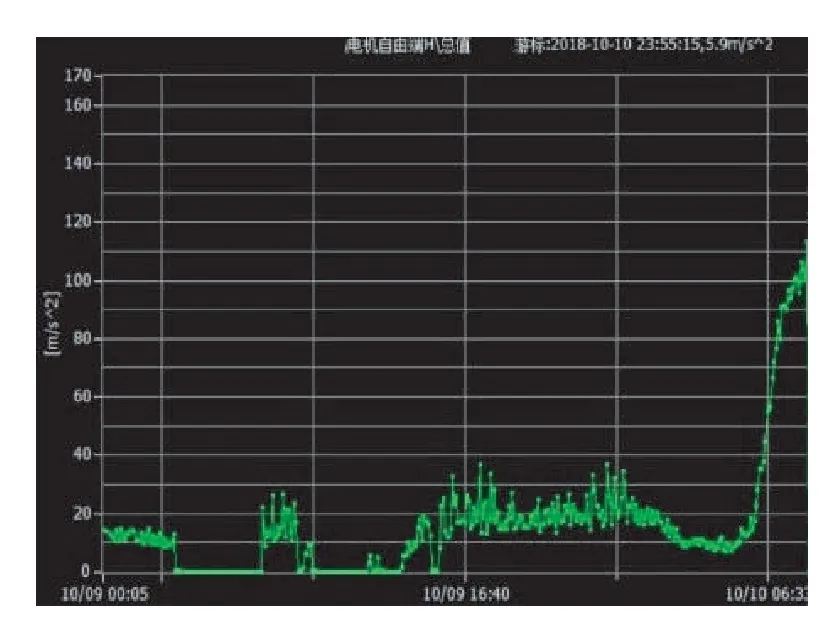

10月10日非驱动端测点振动值突然大幅增加,但设备其他测点振动并未存在明显的增加,推测振动变化应该不是因工况变化导致。各测点振动趋势如图5所示。对测点数据进行分析发现,时域能量增加明显,但测点时域信号并未存在明显的冲击,频谱能量分布与前期一致。对信号进行包络分析发现,主要特征与前期数据的特征一致,频率主要为204 Hz及其谐频。

为进一步判断,提取了测点的采样值趋势,发现在10日5时左右设备启动后,测点采样值从低位开始逐渐爬升。测点采样值趋势如图6所示。

对设备各测点的信号进行综合分析,推断测点振动变化是因润滑不良所致,建议及时加注润滑脂。

图5 9月25日至10月11日3002带式输送机电机各测点振动趋势

图6 3002带式输送机电机非驱动端测点采样值趋势Fig.6 Trend of variation of sampled data obtained at monitoring points on nondrive end of the motor of 3002# belt conveyor

经现场人员及时对电机轴承加注了润滑油后,设备测点振动基本恢复到前期的振动水平。振动趋势如图7所示。由于测点轴承仍存在损伤,建议生产现场对设备加强关注,尤其是设备振动趋势的变化。

图7 加注润滑油后3002带式输送机电机各测点振动趋势

若按照传统的设备运维模式对该设备进行管理,极有可能因为点检不及时造成电机轴承的烧毁,从而导致设备的非计划停机,给企业造成不必要的经济损失。基于设备健康管理系统对设备运行状态参数的分析,可精准地制定设备对应状态下的运维措施,确保了设备持续稳定的运行,显著提升了设备的运维效果。

3.2 选煤厂减速机轴承损伤状态监测实例

涡北选煤厂搭建的设备健康管理系统还对209刮板输送机进行了监测,上线一开始就发现异常,并对监测信号进行分析,发现减速机高速轴轴承存在中期损伤。

测点时域周期冲击特征明显,冲击频率约为24.4 Hz,与减速箱高速轴转动频率相符。频域主要特征约为220 Hz及其谐频,且存在明显的调制边带,调制频率与高速轴转动频率相符。测点信号的时-频域特征如图8所示。

图8 209刮板输送机减速机高速轴测点时-频域特征

测点信号解调谱主要特征为高速轴转动频率及其谐频和约为220 Hz及其谐频,且存在明显的调制边带,调制频率与高速轴转动频率相符。测点信号解调谱如图9所示。根据设备结构参数,判断减速机高速轴轴承内圈存在中期损伤,因此建议生产现场保证设备的润滑,观察设备的运行,密切关注设备状态的变化。

图9 209刮板输送机减速机高速轴测点解调谱

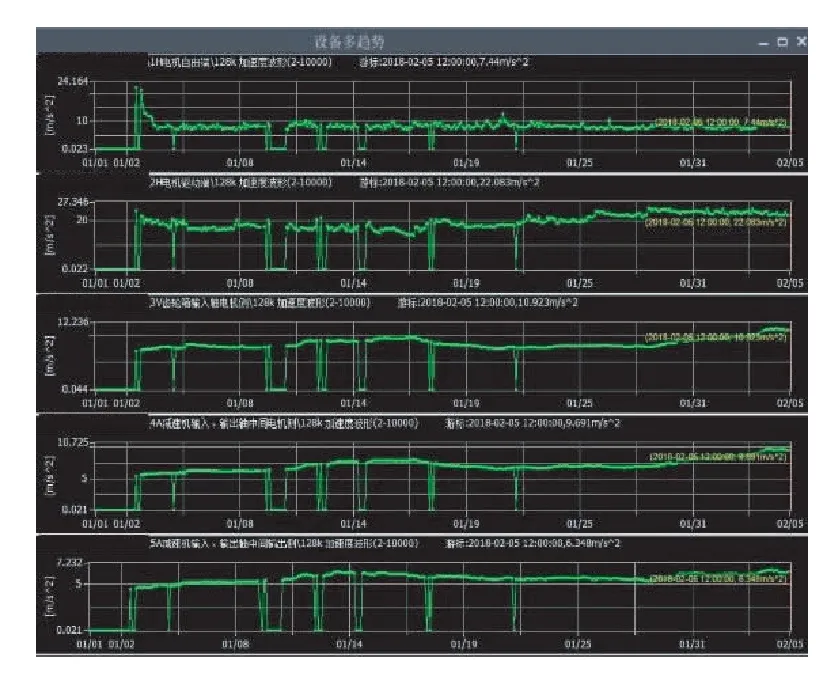

经一段时间的监测,发现电机各测点振动趋势总体稳定,减速机各测点的振动趋势缓慢上升,故建议生产现场取油样监测润滑油是否合格,若不合格,及时更换润滑油。设备振动趋势如图10所示。

209刮板输送机设备监测系统在2018年1月3日上线运行时检测到设备高速轴电机侧高频测点振动加速度有效值约为7 m/s2,现场运维人员对运行声音进行侦听,未见运行声音存在明显的异常,且设备温度稳定,未存在明显异常。但是,随着设备运行的持续,该状况逐渐劣化到2月15日,高速轴电机侧高频测点振动加速度有效值增大为13.5 m/s2,比上线时上升了约92.86%。现场运维人员对设备运行声音进行侦听,发现运行声音存在明显异常,如果基于以往的运维经验,现场将进行设备的更换。

图10 2月5日前209刮板输送机各测点振动趋势

但经过诊断工程师对设备状态参数进行综合分析,认为设备的振动加速度上升趋势较为缓慢,且设备的运行温度未见明显的提升,建议继续观察设备的运行,密切关注设备状态的变化趋势。

3月4日后系统监测到该设备振动劣化趋势开始加剧,诊断工程师建议现场可以准备备件,待设备振动趋势出现急剧劣化时停机检修。

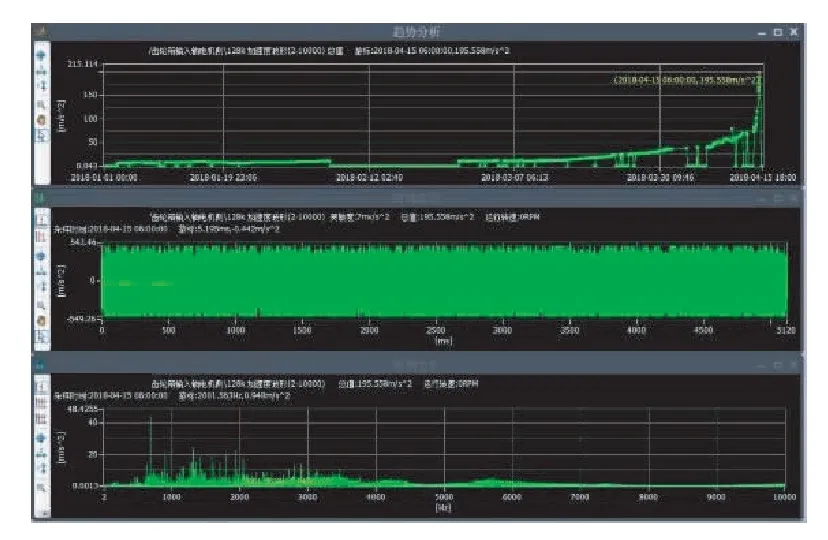

4月14日设备振动急剧上升,且设备的温度出现了明显的上升,14日8时高速轴电机侧高频测点振动加速度有效值约为71.4 m/s2,较2月15日上升了约428.89%;4月15日6时高速轴电机侧高频测点振动加速度有效值约为196 m/s2,较4月14日8时上升了约174.51%,并且测点时域信号出现了明显的截波现象,故建议现场停机,及时进行检修。减速机各高频段测点的振动趋势如图11所示。

4月15日现场停机前减速机高速轴电机侧高频测点时-频特征如图12所示。时域波形出现了截波现象,频域成分较前期更加复杂。

对测点信号进行包络解调发现,包络解调成分复杂,显示轴承内外圈和滚动体均存在损伤。包络解调特征如图13所示。

图11 4月15日前209刮板输送机减速机各测点振动趋势

图12 停机前209刮板输送机减速机高速轴测点时-频域特征

图13 209刮板输送机减速机高速轴测点信号包络谱Fig.13 Signal envelope spectrum of high-speed shaft of reducer of 209# scraper conveyor

现场人员对209刮板输送机减速机进行检修,拆解后发现,高速轴电机侧轴承内圈损伤严重,内圈整圈均存在严重的点蚀和剥落。轴承损伤照片如图14所示。若设备不及时停机,继续运行,则可能造成滚子破裂,导致设备二次损伤。

若基于传统的设备运维模式对设备进行管理,当现场运维人员发现设备存在明显异常声音时,会及时地对设备进行检修。而基于设备健康管理系统对设备运行状态参数的分析和持续跟踪,更加精确地确定了备品准备时间节点和设备检修时间,相较于传统的运维模式,至少为设备延长了2个月的使用寿命,提高了设备的使用效益。此外,通过持续的对设备状态趋势的跟踪,可免去传统运维模式中频繁的设备点检,提升了设备点检效率。

图14 209刮板输送机减速机轴承检修照片

4 结论

通过对选煤厂传统运行维护模式的研究,结合各生产设备对运维需求的调研结果,涡北选煤厂搭建了设备智能健康管理系统。虽然该系统无法避免设备故障的出现,但通过对设备状态的持续监测和对监测数据的分析,能发现设备的早期故障,通过优化运维措施,可帮助企业减少设备管理成本,提高设备使用效益,具体可做到:

(1)提前发现设备早期故障,根据故障类型,优化运行维护措施,尽可能避免非计划停机的发生。

(2)旋转设备状态监测系统能够记录设备全生命周期的振动和温度数据,通过对这些数据的挖掘,能够深入地了解设备故障产生的根本原因,从而优化设备运维管理。

(3)可以根据监测的结果,有针对性制定维护措施,减缓大部件劣化速度,延长设备使用寿命。

(4)通过对设备全生命周期的数据监测与分析,能够提升管理人员对设备性能的了解,同时通过对设备薄弱环节的分析,还可以对设备的结构和参数进行优化,完善设备制造工艺,从而延长设备使用周期,降低人员点检强度,降低运维费用。

(5)可通过故障诊断确定故障根源,对损伤部件使用寿命的预测,帮助企业合理制订检修维护计划,从而统筹安排人力及备件准备,缩短备件采购与检修周期。

(6)可进行有针对性的检修维护,避免非计划停机,同时也可避免因局部部件损伤导致的大部件整体故障。

(7)可对检修后状态进行评估。设备检修之后,可对设备检修质量进行独立评估,确保设备故障已经消除。