基于ZigBee无线通讯的高温阀门性能测试装置研究

吴怀昆,郭怀舟,高红彪,郝伟沙,陈凤官,耿圣陶

(合肥通用环境控制技术有限责任公司,安徽 合肥 230088)

随着现代科学技术和现代工业的飞速发展,携有高温流体的管路系统日益增加,高温阀门的应用越来越广泛,管路系统的要求及新材料和新工艺的出现,开拓了高温阀门的应用领域。高温阀门的产品质量关系到整个高温流体管道系统的安全,通过试验验证模拟高温工况下阀门的密封性能是高温阀门产品质量管理的一个重要环节。

1 性能试验分析

在高温条件下,金属材料的强度、硬度、塑性、以及蠕变、断裂的失效形式等各类物理性能、机械性能都会发生一定的变化,且变化非常明显,同时,金属材料在不同温度下的最大许用工作压力也是不同的,选择不同材料设计制造的阀门,不同温度下的性能也不同。因此,通过模拟不同工况温度,验证高温阀门的密封性能是一项重要工作。目前,阀门高温性能测试主要参考的标准为《MESC SPE 77/300 2012 Procedure and technical specification for type acceptance testing(TAT)of industrial valves》。

高温阀门性能测试项目为密封性能,包含低压阀座密封试验、压力递增阀座密封试验、阀体/低泄漏密封试验、高压阀座密封试验。其试验程序大致如下:通过热辐射方式对被试阀进行加热升温,加热过程中实时监测阀体、阀内腔、填料压盖温度,控制升温速率,保证阀体与阀内温差不超过20℃,填料压盖的温度稳定在阀内腔温度的20%以内。当被试阀阀内腔温度达到试验要求的温度后,确认被试阀是否处于关闭状态,通入经过增压控制的试验介质气(氮气或氦气),被试阀压力满足试验要求后,测量泄漏量,判断被试阀是否合格。

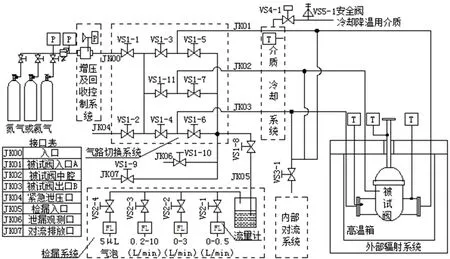

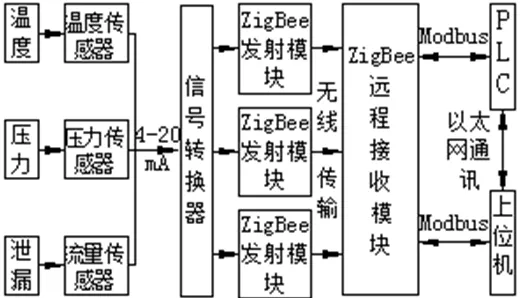

图1 高温阀门性能测试装置原理图

2 高温阀门性能测试装置

高温阀门性能测试原理如图1所示,装置由高温系统、压力系统及测控系统等组成。

2.1 高温系统设计

为了模拟高温工况,保证试验介质气进入高温被试阀之前预热,高温系统设计时需要考虑配备外部辐射系统和内部对流系统。

试验时,被试阀通过外部热辐射的方式加热。外部辐射系统由带PID温度调节的高温箱及阀门推送、支撑机构组成。高温箱为耐火、保温结构的台车炉,其结构尺寸按被试阀最大结构长度设计,可满足现有主流高温阀门产品试验需求。加热元件为电阻带,采用悬挂式瓷组固定,热辐射性能好,功率约160kW,经计算最高加热温度可达900℃。温度控制主回路采用大功率双向可控硅过零调功触发,可控硅采用风冷形式,设有过载、过热及过流保护等功能。整个外部辐射系统具有完善的保护功能,有超温、断偶、过流、短路等保护,炉门、台车等各动作连锁,保证了装置和被试阀的安全。

同时,低压介质气(≤0.6MPa)通过内部对流系统充分换热成中温低压气后加注至被试阀。内部对流系统由温度可控的管道加热器和换热管等构成。开启管道加热器,对进入管道的常温试压介质气进行加热,最高温度可加热至450℃,温度同样可控。

2.2 压力系统设计

压力系统由气瓶组、介质气增压及回收控制系统、气路切换系统、高压管路系统等组成。气瓶组通过减压阀平滑调节介质气压力,介质气再通过增压及回收控制系统控制后气体注入被试阀。整个压力管路按最大承受压力为35MPa设计,可覆盖目前主流高温阀门产品。

气路切换系统主要是为了适应被试阀在试验过程中的流向控制,尤其对于双向增压以及中腔检漏的被试阀,可直接通过气路切换系统的阀组(远程气孔针型阀)自动切换,完成试验。如图1所示,共有三个独立管路联接阀门流向的前侧、右侧或中腔,可以选择从其中任何一条管路通入试验介质,并任意选用另一路测泄漏,功能的实现由控制系统完成。同时,在被试阀不开启的前提下,通过远程控制电磁阀先导的气控针型阀,泄放试验压力。

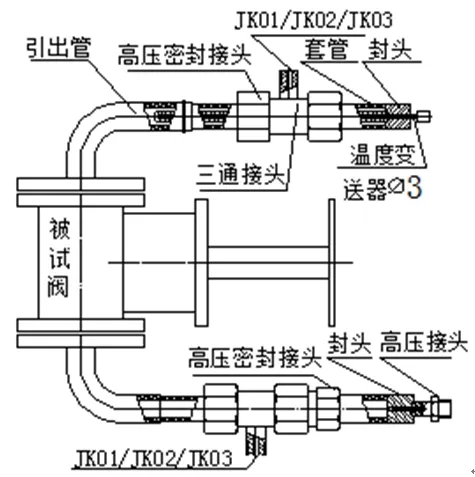

MESC SPE 77 300 2012指出,对阀门进行加热升温时,阀内、外温差不超过20℃,阀杆填料压盖处温度不超过阀内温度的20%,因此必须实时监控阀内腔温度。阀内腔温度测量结构设计如图2所示。温度变送器伸入高压引出管内,靠近阀体腔,通过图示的高压承压件实现高压密封,满足试验要求。

图2 阀内腔温度测量结构示意图

2.3 检漏系统设计

高温阀门性能测试的泄漏率依据ISO 5208的泄漏率标准。如图1所示,检漏系统将阀门的泄漏率测量分为 5μL气 泡 级、0~0.5L/min、0~3L/min和 0.2~10L/min四个等级,泄漏率根据量程大小从大到小依次通过VS2-3、VS2-2、VS2-1和VS2-4切换。其中0~0.5L/min、0~3L/min和0.2~10L/min三个量程范围的泄漏率可通过数字式热敏流量计直接测量。由于现有流量计的精度和分辨率无法满足气泡级泄漏检测要求,系统设计了数字式光纤传感器自动测气泡系统。光纤传感器包含一对光发射器和接收器,设定好光纤中初始传输光的偏振值,气泡出口安装在发射器和接收器的直线轨迹上,当有气泡溢出时,气泡会改变轨迹上发射器发出光的偏振,当偏振改变达到一定量时,传感器输出脉冲信号给上位机,上位机计数,实现气泡数量的自动测量,通过计算,可以估算出气泡级泄漏量。

3 测控系统设计

3.1 ZigBee无线通讯技术

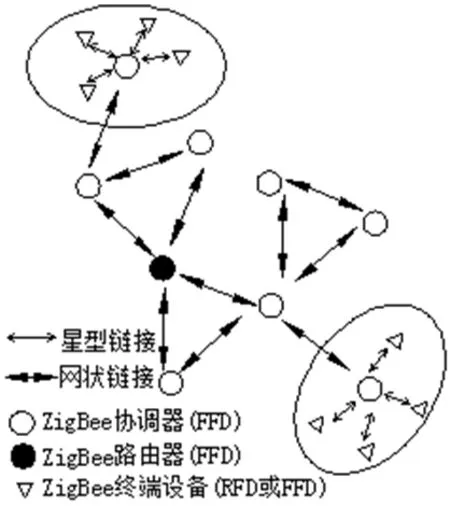

ZigBee技术是一种双向无线通信技术。主要用于距离短、功耗低且传输速率不高的各种电子设备之间进行数据传输以及典型的有周期性数据、间歇性数据和低反应时间数据传输的应用。ZigBee无线网络的拓扑结构如图3所示。可以采用星型和网状拓扑,也允许两者的组合。根据节点的不同角色,可分为全功能设备(Full-Function Device;FFD)与精简功能设备(Reduced-Function Device;RFD)。FFD的节点具备控制器(Controller)的功能,能够提供数据交换,而RFD则只能传送数据给FFD或从FFD接收数据(图3)。

图3 ZigBee无线网络的拓扑结构

ZigBee是一种高可靠的无线数传网络,高温阀门性能测试系统通过ZigBee网络系统自动采集数据,并将数据回馈到系统进行数据处理与分析,以达到远程控制的目的,而且试验现场不需要布置大量的数据采集、通信电缆,相对节约成本。

3.2 测控系统模型

高温阀门性能测试系统测量参数包括温度(环境温度、阀体温度、阀盖温度、阀内腔温度),压力(被试阀前、后压力,有中腔结构的还需要测量中腔压力)和流量(瞬时泄漏率、累计泄漏量、平均泄漏率)的参数。如图4所示,根据温度、压力、流量建立智能测试系统模型。

高温性能测试现场建立基站,4~20mA的温度、压力、泄漏率等一次仪表信号经过信号转换器转换后,就地上二次仪表(高精度智能仪表)用于现场显示,同时通过ZigBee远程发射模块组网,实现无线通信,在远端控制室安装Zigbee接收模块,远程接收数据,ZigBee接收模块与PLC(可编程控制器)之间通过标准Modbus通信协议实现数据交换,通过PLC可以进行数据采集、存储和对现场基站的自动化控制。PLC与上位机建立Internet以太网通信,通过组态软件在上位机端建立友好的人机界面,通过人机界面实现数据处理与分析,远程完成高温阀门性能测试试验。同样的,ZigBee接收模块也可以与上位机之间直接通过组态软件、标准Modbus通讯协议实现数据交换、数据处理与分析。

图4 高温阀门测试控制系统模型

4 结语

高温阀门性能测试装置采用外部辐射加热为主,内部对流换热为辅的方式对被试阀进行升温操作。同时,鉴于ZigBee组网的低成本、低功耗、时延短、网络容量大、可靠、安全等特点设计的基于Zigbee无线通讯的高温阀门性能测试装置,可远程实现气路管道自动切换,满足被试阀不同流向试验要求。同时密封性能测试时,可根据实际泄漏情况远程选择不同量程范围的泄漏率用一次仪表,为阀门高温性能测试提供整体解决方案。

[1]何培堂等.高温阀门设计中的关键技术[J].炼油与化工,2002,13(4):27-29.

[2]王本磊.高温阀门设计中的有关技术分析.中国机械,2015,(6):34-35.

[3]孙素梅等.光纤传感器的基本原理及在医学上的应用[J].中国医学物理学杂志,2008,(05):846-850.

[4]瞿雷等.ZigBee技术及应用[M].北京:北京航空航天大学出版社,2007.

[5]MESC SPE 77/300 2012,Procedure and technical specification for type acceptance testing(TAT) of industrial valves.

[6]ISO 5208 2015,Industrial valves-Pressure testing of metallic valves.

[7]ASME B16.34-2013,Valves - Flanged,Threaded,and Welding End.

[8]工业自动化仪表与系统手册[M].北京:中国电力出版社,2008.

[9]张根宝.工业自动化仪表与过程控制[M].西安:西北工业大学出版社,2008.