基于热轧生产线的加热炉风机变频控制改造的研究

赵常操

(河钢集团承钢分公司自动化中心,河北 承德 067002)

众所周知,在钢铁企业,加热炉是用能大户,消耗煤气,产生热量来对板坯加热,达到工艺要求。那么,加热炉鼓风机的控制也对加热炉的整体能源的消耗和成本控制起着至关重要的作用。

加热炉鼓风机电机作为加热炉辅助设备,启动方面,大多数钢铁企业选择高压直接启动,但随着钢铁企业生产结构的变化,成本要求的严格,机时产量的不断增加,这样存在着一些缺点就显现出来,如启动方式易对设备造成致命的损坏和影响,能源消耗高,不易精细控制等问题,一直困扰着钢铁企业。

本文对某热轧卷板生产线加热炉鼓风机的控制方式,人机交互界面等就行了优化,效果显著。

1 控制原理

1.1 单台风机启停控制原理

加热炉的风机启动分两种情况,第一种为使用变频启动,另一种是工频启动。其具体的启动方式如下。

变频启动画面操作时,由画面先合高压开关,再启动变频器启动电机。变频启动机旁操作时,由画面先合高压开关,再在现场操作箱启动变频器启动电机。工频启动画面操作时,由画面直接合高压开关启动电机。工频启动机旁操作时,由现场合高压开关直接启动电机。在工频启动时需要和助燃风机的出口和入口阀进行连锁启动。在变频启动时,需要给变频器运行频率。

1.2 三台风机启停控制原理

1780三座加热炉基本都是使用2座加热炉进行生产,另一台处于检修状态,这样两座加热炉可以使用3台变频风机进行风量的给定。此种运行方式既满足生产的需要,同时也是对启动和能源优化使用。这就需要增加变频风机的联动控制。三台风机的联动控制时,根据使用中的2座加热炉的炉压进行风机给风量的控制。根据现场风机的布置,确定主要的调节风机。

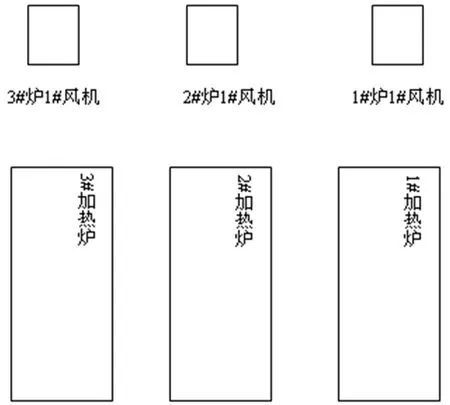

图1 三座加热炉的布置图

如图1所示:在使用1、2号炉时,1#炉1#风机和2#炉1#风机满速运行,调节3#炉1#风机。在使用2、3号炉时,2#炉1#风机和3#炉1#风机满速运行,调节1#炉1#风机。在使用1、3号炉时,1#炉1#风机和3#炉1#风机满速运行,调节2#炉1#风机。经过控制方式的优化和调整,如果单个加热炉生产,在一台风机满足不了生产要求时,可以把每个加热炉的2#风机按初始设计时的使用运行,再根据炉内的压力调节1#风机。如果两个加热炉生产时可以使用三台变频风机进行风量调节,既能满足生产的要求,又能极大的节约能源。

2 操作方式

工频控制时,需要在变频器旁进行倒闸操作,把开关倒闸在工频控制位置,这个操作由电气人员完成。画面操作时,画面需要显示远程(就是电机旁的现场操作箱在远程状态),HMI中的3处两个按钮,操作对象为高压开关。对风机进行启停操作。电机旁操作时,HMI中需要显示本地(就是电机旁的现场操作箱在本地状态),在电机旁的操作箱上启动电机按钮。这种操作方式是原设计控制方式,启动时需要出口、入口阀关到位,才能启动风机。

变频控制时,需要在变频器旁进行倒闸操作,把开关倒闸在变频控制位置,这个操作由电气人员完成。HMI中的4处,合闸、分闸操作高压开关,启动、停止操作变频器。画面操作时HMI中的1和2都需要显示为远程(电机旁操作箱在远程状态,变频器在远程),启动时,先在画面进行合闸,高压开关合闸后才能操作变频器的启动,再手动打开出口、入口阀的开度到最大,调节电机的频率控制转速,这样就能满足生产的需要。只有先对高压开关进行合闸后才能操作变频器,风机运行后,不能对高压开关进行分闸操作,只有先操作停止,风机停止后才能对高压开关进行操作。电机旁操作时,HMI中的1显示为本地,2显示为远程(电机旁操作箱在本地状态,变频器在远程)。此时的操作只能对变频器进行启动和停止操作。此时高压开关必须在合闸状态,否则不能进行操作。

3 硬件连接

原设计中电机电缆由高压开关直接到电机,现在改成由高压开关到变频器的转换开关,再由变频器到电机。

每台变频器都在加热炉MCC01送出一个380V的控制电源,位置在MCC01-2的380输出电源柜里。

每台变频器有一个工频和变频信号,由变频器到相应风机现场操作箱(现场的ET200站),接线在端子XT02:5(电源正),6(信号)。输入点分别为一号炉I24.5,二号炉I32.5,三号炉I48.5,变频启动时为0,工频启动时为1。

通讯电缆采用光纤连接,由一号炉变频风机到公辅PLC4柜,在公辅PLC4柜内增加一个光纤转换PROFIBUS-DP网的OLM。每台变频器的光纤由OLM转换成PROFIBUS-DP网以后,由MODBUS转换成RS485连接变频器。

按钮侧导板将快速打开(速度及行程以安全为准)。

4 编写程序

4.1 硬件组态

由于变频器需要和PLC4连接,PLC4是西门子S7-400控制,这就需要使用和西门子通讯的GSD文件。根据MODBUS的主从关系确定需要安装的GSD文件,DS_MMV33.GSD为主站文件,DS_MSV33.GSD为主从站文件。此工程中的MODBUS针对变频器来说为主站,针对DP网来说是从站。所以选用的GSD文件为DS_MMV33.GSD。

设置从站参数:

根据合康变频器的通讯连接说明选用输入36个字和输出2个字的控制,两个单线圈位,分别为启动线圈和停止线圈,组态一个状态字,一个控制字。

配置完成后,双击组态的从站。对PLC4和变频器的通讯进行设置,主要设置通讯的波特率、校验位、从站状态检测、等待时间。

设置地址:

主要设置从站的MODBUS站地址,从站地址可以设置为0~31中数,就是说可以组态32个从站。在此处一号炉1#助燃风机设置为29,二号炉1#助燃风机设置为30,三号炉1#助燃风机设置为31。起始地址为PLC读取变频器的起始地址。根据合康变频器使用手册上的介绍,寄存器地址由40001向上叠加。按照这个说法,根据说明PLC的起始地址对应栏,此处的地址应该设置成549,但是在实际使用中发现根本就不能实现通讯。通过仔细的分析和研究后发现,此处应设置成547。那么说明书中有错误,我们在其他的设置中发现,寄存器地址由40001向下相减。同样的设置6、7、8槽的WRITE 2WORD(4XXX)和force single bit(05H command)的从站地址和起始地址。

[1]张承慧,崔纳新,李珂.交流电机变频调速及其应用[M].机械工业出版社,2008.

[2]陈伯时.电力拖动自动控制系统[M].北京:机械工业出版社,2005.

[3]徐甫荣.高压变频调速技术应用实践[M].中国电力出版社,2007.