超音速等离子喷涂MoWCu合金涂层的性能

闫涛 *,刘贵民,朱硕,邱刚,杜林飞,惠阳

(1.陆军装甲兵学院装备再制造技术国防科技重点实验室,北京 100072;2.陆军装甲兵学院装备保障与再制造系,北京 100072;3.陆军装甲兵学院教保处,北京 100072)

载流摩擦磨损是电磁轨道发射中轨道材料失效的主要原因之一。由于电磁轨道载流磨损中存在电流趋肤效应和摩擦表面效应,因此轨道的表面性能是克服失效的重要因素[1-3]。又因为层状结构的电磁轨道有利于增强电感梯度,所以采用表面涂层技术有利于提高轨道性能和延长使用寿命[4]。有研究表明,单层复合材料就可以较好地解决电磁轨道在发射中的“刨削”问题,而涂层技术是制备单层结构最简单易行的方法之一。在材料选择上,钨(W)具有抗刨削和划痕的作用,钼(Mo)则对划痕和裂纹有良好的防护效果[4-5],因此在轨道表面制备MoW合金涂层是提高电磁轨道性能的重要措施。为了提高涂层的导电性,可在MoW合金中加入适量金属铜(Cu),制备出MoWCu合金涂层。由于Mo和W都是高熔点金属,普通的热喷涂技术很难将其充分熔化,而超音速等离子喷涂技术具有焰流温度高、喷涂速度快等特点,因此是制备MoWCu合金涂层的首选工艺。本文主要考察了采用超音速等离子喷涂制备的MoWCu合金涂层的性能。

1 实验

1.1 材料

基体选用 10 mm × 10 mm × 10 mm 的 45CrNiMoVA 钢(860 ~ 880 °C 淬火、420 ~ 440 °C 回火),其主要成分为:C 5.66%、Ni 1.33%、Cr 1.04%、Mo 6.14%、Mn 1.55%、Si 0.66%,Fe余量。硬度为443 HBW,抗拉强度为1 530 MPa。

喷涂粉末:(1)高密度Mo粉,纯度≥99.9%,粒径45 ~ 96 μm;(2)高密度W粉,纯度≥99.9%,粒径45 ~ 96 μm;(3)Cu粉,纯度≥99.9%,粒径45 ~ 96 μm。按 m(Mo)∶m(W)∶m(Cu)= 6∶3∶1把它们加入混粉器中进行机械混合,确保混合粉体的均匀性。

1.2 涂层的制备

1.2.1 基体前处理(1) 砂纸打磨:用500目和1 000目砂纸各打磨约5 min,以去除表面氧化膜、铁锈等杂质。(2) 超声波清洗:清洗介质为乙醇,频率为42 kHz,时间为10 min,以去除油污。

(3) 喷砂:采用24目棕刚玉,喷砂距离150 mm,角度60°,压力0.6 MPa,时间1 min,以增大表面的粗糙度和活性。

(4) 预热:采用等离子焰流对基体进行预热,确保基体的温度低于200 °C,以减小过冷度和残余应力。

1.2.2 喷涂工艺

采用装备再制造技术国防科技重点实验室自主研发的HEP-Jet超音速等离子喷涂系统(温度调节范围1 000 ~ 11 000 °C,喷涂粒子速率240 ~ 800 m/s)。喷涂参数如下:主气选择氩气,流量为110 L/min;辅气选择氢气,流量为16 L/min;喷涂电流为345 A,电压为145 V,冷却气体压力为0.5 MPa,供粉速率为45 g/min,喷涂距离100 mm,选用1号嘴。

1.3 表征与性能测试

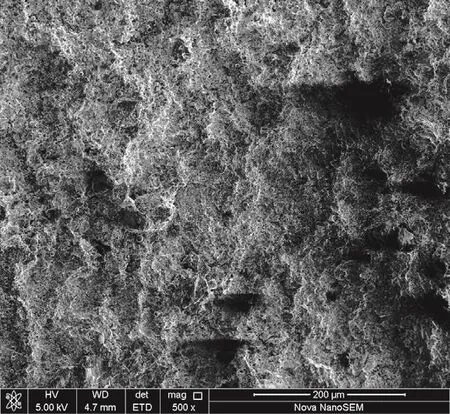

采用Nova NanoSEM450场发射型超高分辨率扫描电镜(SEM)观察涂层表面、截面的显微形貌;使用X-Max 80型X射线能谱仪(EDS)测定涂层内各元素的分布及质量分数。

采用HVS-1000型显微硬度计测量涂层的显微硬度,载荷100 g,加载时间10 s。试验前对试样进行抛光处理,在涂层表面随机选取6个点测显微硬度,取其平均值。

采用CETR-3型多功能摩擦磨损试验机进行试验,摩擦副为直径3 mm的Si3N4稀土陶瓷球,在无润滑条件下采用高速线性往复式磨损形式,载荷15 N,频率20 Hz,时间10 min。

采用YT-1图像处理软件,在同等放大倍数下随机选取10个局部区域的SEM截面照片进行灰度处理和二值化操作,计算每个区域的孔隙率,取平均值作为涂层的孔隙率[6]。

用Lext OLS型高精度三维形貌仪测量不同条件下的摩擦试验产生的磨痕的体积,进而计算磨损率。

采用CERSBOX四探针电阻仪测定涂层的电阻率,设标准退火铜的导电率为100%IACS,计算出涂层相对于标准退火铜的导电率,以表征涂层的相对导电性[7]。

按照GB/T 8642–2002《热喷涂 抗拉结合强度的测定》采用CMT4105电子万能试验机测试涂层的结合强度。

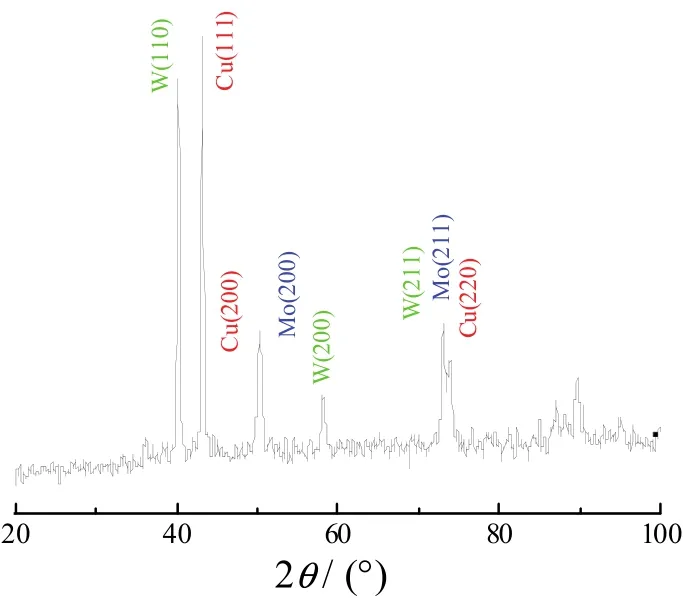

采用D8 Advance型X射线衍射仪(XRD)分析涂层的晶粒,管电压40 kV,管电流150 mA,扫描范围 10° ~ 90°,扫速 10°/min。

2 结果与讨论

2.1 涂层的显微硬度

硬度是材料抵抗局部变形或者破损断裂的固有能力,是衡量涂层性能的重要指标。经测试,基体显微硬度的平均值为220.5 HV0.1,MoWCu涂层显微硬度的平均值为486.2 HV0.1,后者比前者高1倍,与采用相同工艺制备的纯Mo涂层的显微硬度(482.3 HV0.1)相当,但略低于MoW涂层的显微硬度(563.2 HV0.1)。

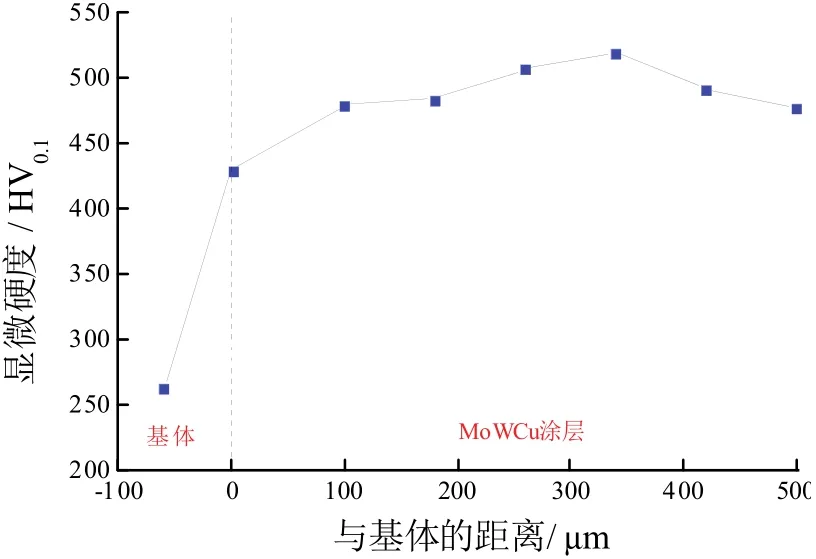

图1 沿MoWCu涂层厚度方向的显微硬度分布Figure 1 Microhardness distribution along the depth of MoWCu coating

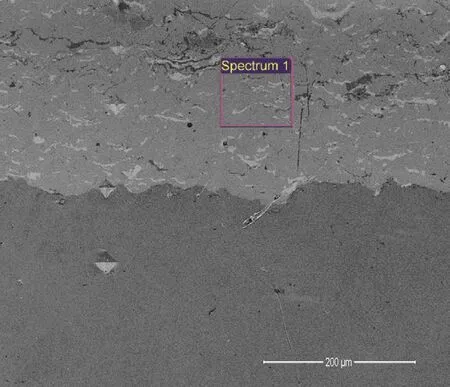

图2 MoWCu涂层截面的显微形貌Figure 2 Sectional micromorphology of MoWCu coating

图1显示,涂层的显微硬度明显高于基体的显微硬度。在同一厚度下测试同一涂层不同位置的显微硬度,其值变化不大,说明涂层较为致密,成分分布也比较均匀,熔融粒子在基体表面铺展得较为平整。另外,在基体/涂层界面处的硬度较低,随着离界面的距离增加,涂层的显微硬度明显增大。这是因为在喷涂时,后续熔融粒子的动量冲击在前面已经铺展开的粒子上,导致前面粒子铺展得更为彻底,产生的机械结合力更强,在不断“夯实”下,涂层的致密度越来越高(见图 2),所以截面硬度随厚度增大而总体呈上升趋势。但接近表面时涂层较为疏松,故硬度有所降低。

2.2 涂层的结合强度

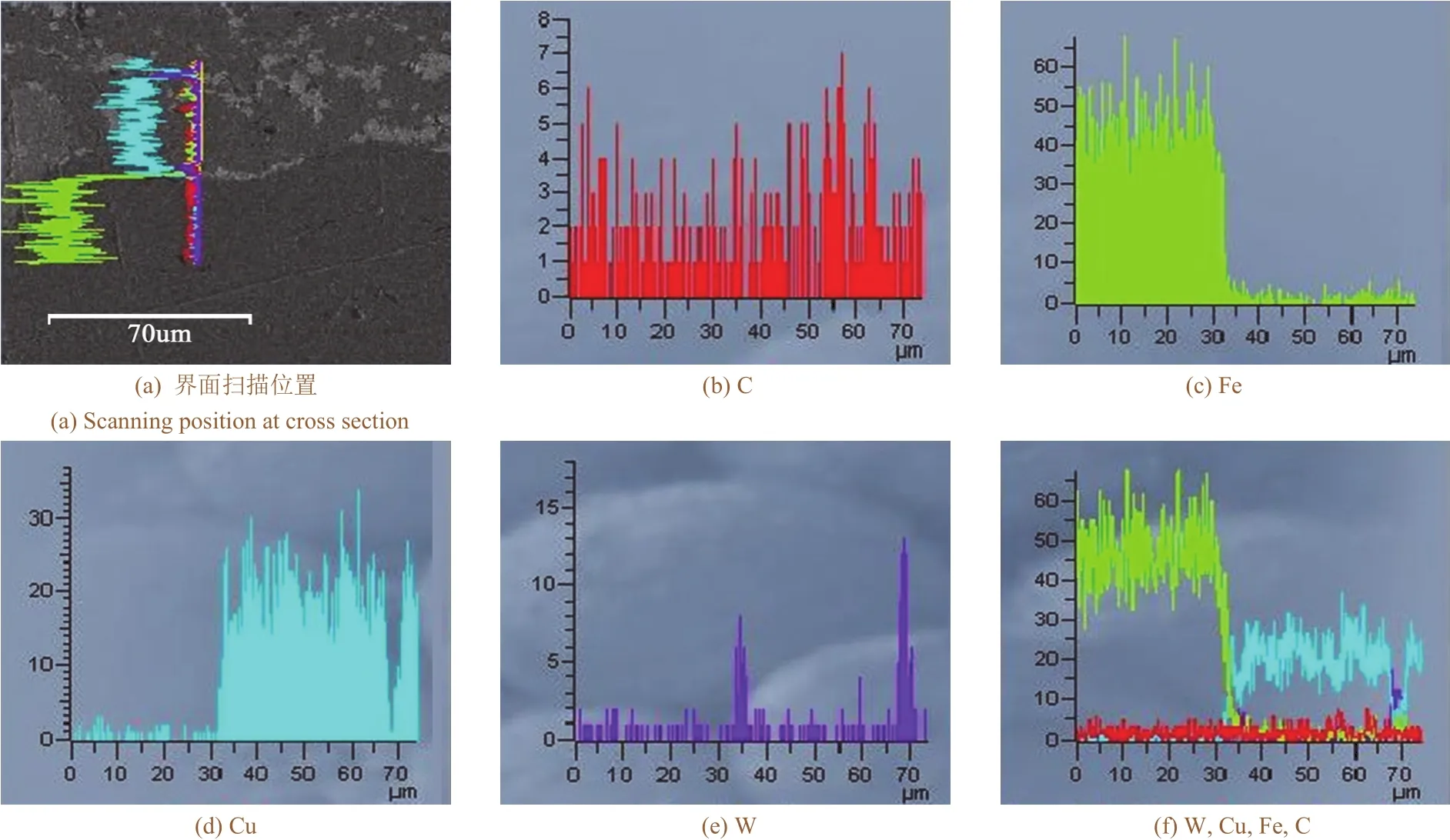

经测试,MoWCu涂层与基体的结合强度平均值为45.3 MPa,与一般等离子喷涂层的结合强度相当[8]。由截面能谱分析(见图 3)可知,涂层与基体界面处的元素分布突变比较明显,表现为机械结合。拉伸试验后未发现涂层从基体脱落。从图4可见,涂层的断面比较均匀,有较多的韧窝,表现为韧性断裂。

2.3 涂层的导电性

纯Mo涂层的导电率仅为6.25%IACS。MoW涂层的导电率为6.12%IACS,比纯Mo涂层略有下降,但相差不大。MoWCu涂层的导电率则为8.83%IACS,比纯Mo涂层提高约2/5。

图3 MoWCu涂层截面的元素分布Figure 3 Element distribution at cross section of MoWCu coating

经典电子论认为金属的电阻是电子与晶格碰撞的结果,金属的导电率与电子的平均自由程、自由电子平均密度等有关系[9]。在涂层中,受颗粒粒径和熔化程度以及孔隙率的影响,电子的平均自由程远远小于块体金属中电子的平均自由程,因此涂层的导电率大大减小[10]。与块状合金相比,喷涂层的孔隙率都较大,因此上述测试的 Mo基涂层的导电率都较小。而其中 MoWCu涂层的孔隙率(1.27%)最小,纯Mo涂层和MoW涂层的孔隙率相差不大,前者为1.83%,后者为1.91%。

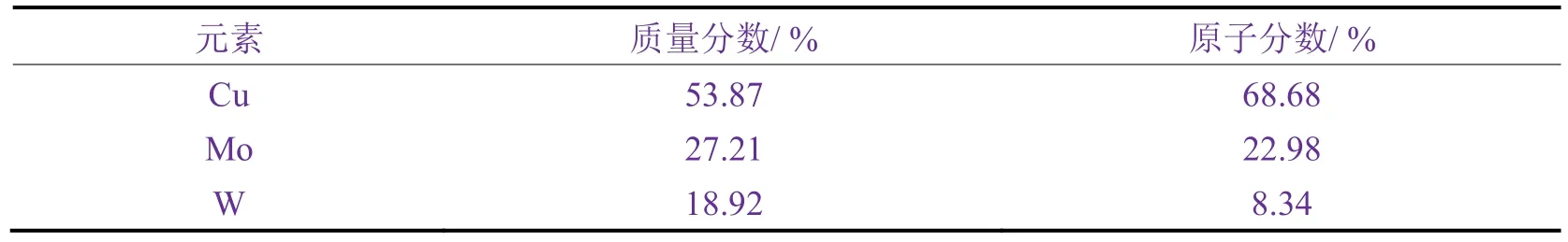

由表1可知,MoWCu中Cu的含量不少。由于熔点较低的Cu起到了填充作用,因此MoWCu涂层与MoW涂层[11]相比,成分分布比较均匀(见图2),从而降低了MoWCu涂层的孔隙率,延长了电子自由程,降低了涂层电阻,提高了涂层的导电率。

表1 图2所示MoWCu涂层截面的元素含量Table 1 Elemental composition at cross section of MoWCu coating shown in Figure 2

另外,涂层的氧化程度也会影响涂层的导电率。由图5可知,MoWCu涂层几乎没有被氧化,基本由Mo、W、Cu单质相构成,没有化合物。其中Mo相和W相的峰极其接近,近乎重叠。粒子飞行的速度越快,粉末被氧化的可能性就越低。超音速等离子喷涂的焰流速度高达1 500 m/s,熔融粒子在飞行中几乎接触不到氧气,而且采用惰性保护气体(Ar)和还原气体(H2)也有效地避免了喷涂粉末被氧化。因此涂层几乎不存在被氧化的现象。

图4 MoWCu涂层拉伸试验后断面的显微形貌Figure 4 Micromorphology of the fracture surface of MoWCu coating after tensile test

图5 MoWCu涂层的XRD谱图Figure 5 XRD pattern of MoWCu coating

2.4 涂层的摩擦磨损行为

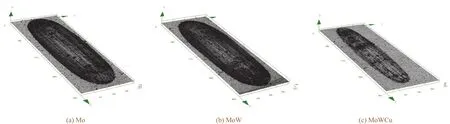

从图6可以明显观察到,在相同摩擦条件下,Mo涂层的磨损体积最大,为4.6 × 105μm3/(N·m),MoW涂层的磨损体积[4.1 × 105μm3/(N·m)]比Mo涂层略小,MoWCu涂层的磨损体积最小[3.8 × 105μm3/(N·m)]。

图6 不同涂层磨痕的三维形貌Figure 6 Three-dimensional morphologies of wear scars on different coatings

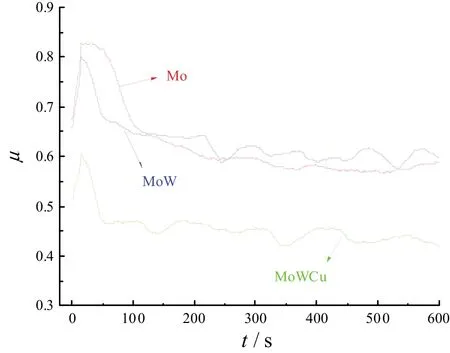

涂层的摩擦磨损行为与涂层本身的微观结构、力学性能、摩擦副材料、摩擦环境等均有关系。由图 7可知,Mo涂层的摩擦因数曲线最为平稳,没有出现大幅度的上升或下降。MoWCu涂层的摩擦因数最低。MoW涂层的摩擦因数曲线较为动荡,不断起伏。究其原因,Mo涂层是单金属涂层,成分分布均匀;而MoW涂层中存在MoW固溶体,硬度高于Mo,因此造成摩擦因数曲线相对不平稳;MoWCu涂层由于存在Cu元素,相当于在高硬金属中加入了硬度较低的“固体润滑剂”,因此涂层的摩擦因数降低了。

图7 不同涂层的摩擦因数在摩擦磨损试验中随时间的变化Figure 7 Variation of friction coefficients of different coatings with time during friction and wear test

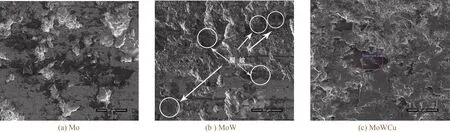

由图8a可知,Mo涂层的磨损表面存在或大或小的较浅的层片剥落坑,其内可观察到垂直于摩擦面的微孔隙,还有已卷起但未脱落的深色小层片。MoW 涂层(见图8b)表面磨痕虽然有犁沟特征,但同时开始出现微裂纹,而且磨损次数越多,微裂纹密度越大;当局部裂纹形成闭环时,涂层发生微区脱落。MoWCu涂层(见图8c)磨损表面布满平行于滑动方向的相对细长的剥落坑,其间夹杂着一些细小的剥落点,剥落坑周边隐约可见一些同样平行于滑动方向的犁沟。由此可以判断,Mo涂层以粘着磨损为主,同时带有轻微的磨粒磨损;MoW涂层由于合金相的加强作用,在应力作用下出现裂纹和疲劳磨损现象;MoWCu涂层也主要以粘着磨损为主,涂层表面有明显的因塑性变形而流动的痕迹,同时EDS分析(见表2)证明其伴有轻微的氧化磨损。

图8 不同涂层摩擦磨损试验后磨损表面的微观形貌Figure 8 Microscopic morphologies of worn surfaces of different coatings after friction and wear test

表2 图8c所示MoWCu涂层磨损表面微区的元素含量Table 2 Elemental composition at micro-area of worn MoWCu coating shown in Figure 8c

3 结论

(1) 采用超音速等离子喷涂技术在45CrNiMoVA钢表面制备了MoWCu合金涂层,其显微硬度平均值为486.2 HV0.1,与基体相比提高了1倍,与采用相同工艺制备的纯Mo涂层的显微硬度相当,但略低于MoW涂层的显微硬度。

(2) MoWCu涂层与基体之间是机械结合,结合强度平均值为45.3 MPa。

(3) Cu的存在降低了MoWCu涂层的孔隙率,延长了电子自由程,使其导电率达到8.83%IACS,比纯Mo涂层的导电率高2/5左右。

(4) 在相同的摩擦条件下,与纯Mo涂层和MoW涂层相比,MoWCu涂层的磨损体积最小,摩擦因数最低,其磨损机制主要以粘着磨损为主,同时伴有轻微的氧化磨损。

[1] AVRIL C, PERREUX D, THIEBAUD F, et al.Development of advanced thermoplastic composite projectiles for high-velocity shots with the pegasus railgun [J].IEEE Transactions on Plasma Science, 2011, 39 (12)∶ 3391-3395.

[2] 苏子舟, 张涛, 张博.欧洲电磁发射技术发展概述[J].飞航导弹, 2016, 21 (9)∶ 80-85.

[3] BAIR S, COWAN R, KENNEDY G B, et al.A survey of railgun research at the Georgia Institute of Technology (USA) [C] // Proceedings of 16th International Symposium on Electromagnetic Launch Technology (EML).[S.l.]∶ IEEE, 2012∶ 1-6.

[4] SIOPIS M J, NEU R W.Materials Selection exercise for electromagnetic launcher rails [J].IEEE Transactions on Magnetics, 2013, 49 (8)∶ 4831-4838.

[5] COLOMBO G R, OTOONI M, EVANGELISTI M P, et al.Application of coatings for electromagnetic gun technology [J].IEEE Transactions on Magnetics,1995, 31 (1)∶ 704-708.

[6] 杨忠须.45CrNiMoVA钢表面喷涂Mo涂层参数优化及性能研究[D].北京∶ 装甲兵工程学院, 2015∶ 19.

[7] 陈树川, 陈凌冰.材料物理性能[M].上海∶ 上海交通大学出版社, 1999∶ 3-45.

[8] 张平.热喷涂材料[M].北京∶ 国防工业出版社, 2006∶ 290.

[9] 王志平, 王虎, 丁坤英.复合材料导电铝涂层的表面喷丸[J].焊接技术, 2011, 40 (2)∶ 5-7.

[10] 周静, 孙海滨, 郑昕, 等.粒子填充型导电复合材料的导电机理[J].陶瓷学报, 2009, 30 (3)∶ 281-285.

[11] 闫涛, 刘贵民, 吴行, 等.超音速等离子喷涂MoW涂层的力学性能[J].中国表面工程, 2017, 30 (1)∶ 107-114.