某工程车辆驾驶室结构有限元分析

邓习树,邵 威

(三一汽车制造有限公司,湖南 长沙 410100)

车辆在行驶过程中,由于路面不平、车速及运动方向的变化、发动机和传动系的激励,极易引起整车和局部的振动,并引起较大的噪声,不仅影响驾驶员的注意力、判断力、操作精准度,而且影响车体部件的强度及使用寿命,严重时甚至造成驾驶室及车体结构的损坏,带来经济及安全危害。

工程车辆工作环境复杂,更易发生破坏,驾驶员更易感到疲劳[1]。如果工程车辆驾驶室的固有频率或静刚度不合理,在外界激励作用下会产生驾驶室整体弯曲或扭转振动,同时也会引起部分板件结构产生局部振动。当激励频率与驾驶室结构固有频率吻合或接近引起共振时,可造成驾驶室结构损坏及内部低频噪声。因此,合理控制工程车辆驾驶室的模态特性及静刚度,可以较好的改善由车身结构引起的车内噪声,同时避免产生共振。

文章以国内某工程车辆驾驶室为研究对象,采用有限元分析软件MSC.Nastran获取其固有频率及对应振型,讨论驾驶室在外部激励作用下产生共振的可能性;通过扭转及弯曲刚度的计算并与相关车型进行对比,分析驾驶室结构的合理性,为其优化改进提供指导和帮助。

1 驾驶室有限元模型的建立

某工程车辆驾驶室长1910mm,宽2450mm,高2100mm,由顶盖、前围、侧围、后围、地板5大总成组成,共100余种零件,见图1。

图1 某工程车辆驾驶室示意图

由于原驾驶室较重(超过1t),并且客户对造型提出新要求,因此需要对新设计的驾驶室进行结构力学分析,看是否满足相关标准。本文采用前处理软件Altair hypermesh对该驾驶室进行有限元建模,在保证模型与原始结构一致的同时进行了必要的简化,忽略对整体模态影响不大的小尺寸结构如门锁、铰链等。由于驾驶室主要结构均为薄板冲压成型,通常采用壳单元进行网格离散,单元形态以四边形为主,单元尺寸10mm,单元质量严格按照表1控制[1]。

表1 单元质量检查规范

由于车身薄板冲压件之间主要通过点焊连接在一起,为了准确模拟车身零件之间的连接,提高建模的准确性、减小计算误差,本文根据焊点位置,采用ACM进行点焊模拟。ACM焊接是一种特殊的焊接方法(Area Contact Method),由一个六面体单元(PSOLID)和RBE3单元组成,更能准确模拟焊点信息,不会增加局部的刚度[2-4]。按照前面描述的有限元建模和网格划分基本原则,该驾驶室的有限元模型如图1所示,共包含节点463173个,单元455991个,其中三角形单元20157个,不到单元总数的5%,焊点3187个。

图2 驾驶室有限元模型

2 驾驶室结构模态分析

工程车辆驾驶室为非承载式结构,仅是自重、座椅质量和成员质量在内的小部分载荷作用,且悬架和减振系统具有较好的缓冲、减振作用,但外界低阶振动通过大梁仍能传递至驾驶室,降低其舒适性。因此,对驾驶室白车身进行模态分析,得到其固有振动特性如振动频率和模态,在设计时尽量避开外界激励频率,降低引起共振的可能性。本文采用自由——自由边界条件,对白车身不施加任何约束和加载条件,采用MSC.Nastran有限元分析软件的Lanczos方法进行模态计算,提取前8阶模态,第1阶模态振型图如图3所示,各阶固有频率及振型描述见表2所示。

图3 驾驶室第1阶振型图

表2 各阶固有频率及振型描述

根据图2和表2,分析如下:

(1)发动机引起的激振由发动机转速和缸数决定,该车使用6缸四冲程发动机,怠速转速控制在550±50r/min之间,对应的怠速激励频率在27.5±2.5Hz之间,而该驾驶室的第1阶扭转频率为23.5Hz,避开了发动机怠速激励频率,不易产生共振;正常行驶时发动机转速约为2000r/min,对应工作频率100Hz,远大于驾驶室低阶模态频率,正常行驶时不会引起共振。

(2)路面激励通常由道路条件决定,在速度低于60km/h下由路面不平引起的激励频率,一般城市路面为1~3Hz,未铺装路面多在10Hz以下。该工程车辆驾驶室第1阶固有频率23.5Hz,远高于此激励频率,不易产生共振。

(3)车轮不平衡引起的激励频率一般低于11Hz,且激励分量较小,白车身第1阶固有频率与此激励频率相差10Hz,不易产生共振。

根据上述分析,该驾驶室在主要外界激励频率作用下不易产生共振,动态性能较好,但多处局部模态表现为顶盖外板和侧围外板局部变形,主要是由于结构处无支撑形成空腔、且没有冲压形成凹槽,导致刚度不足,建议粘贴阻尼层。

3 静力分析

承载或半承载车身,通常采用强度和刚度2项指标评价其静力学性能,然而对于该工程车辆驾驶室为非承载式结构,由于车架承担了主要的载荷,驾驶室仅承受自重约500kg、非模型化车身部件的质量300kg、座椅质量约50kg和乘员约75kg在内的小部分载荷,强度需求较小[5]。通常满足刚度要求确定的结构可同时满足强度要求。因此,本文通过计算扭转及弯曲工况的刚度,评价其静力学性能。

3.1 扭转工况

当车辆低速通过凹凸不平路面时,由于车轮发生上下错动,产生反对称垂直载荷作用在车身上,车辆处于扭转工况,车身产生扭转变形。驾驶室的扭转特性可以近似地看作是静态的,通常采用扭转刚度表征车身抵抗扭转变形的能力,计算公式如下[6]:

式中 GI——驾驶室整体扭转刚度,N·m/°;

M——驾驶室所受扭矩,N·m;

φ—— 扭转工况下驾驶室前后轴的相对扭转角,°;

F——施加载荷,N;

L——施加载荷间距离,mm;

s——测量点间距离,m;

Δs1、Δs2——测量点垂直变形,mm。

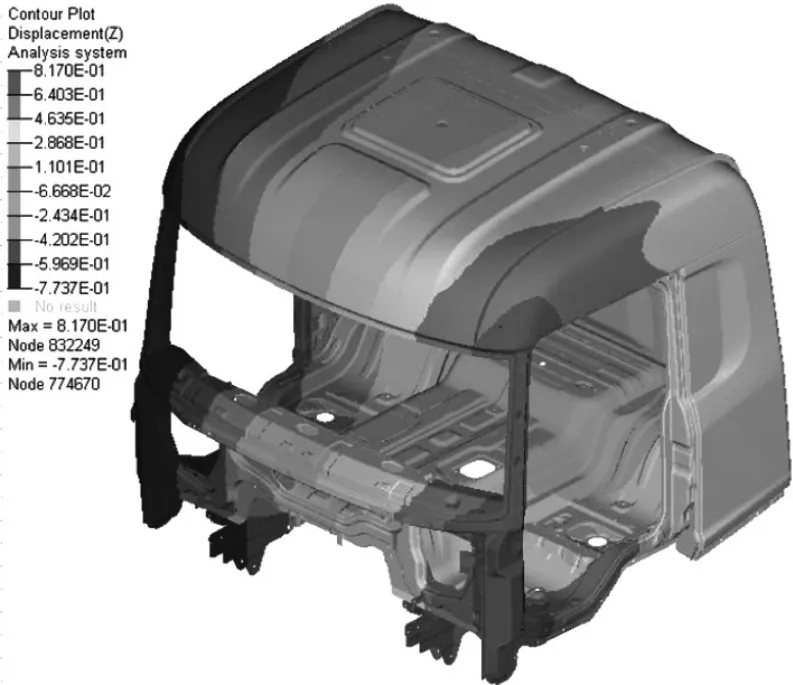

为了获取驾驶室扭转刚度,文章约束驾驶室后悬置处XYZ 3个方向平动自由度,在左前悬置和右前悬置处分别施加一对方向相反的垂直载荷,根据ECER29法规《关于商用车驾驶室成员保护批准车辆的统一规定》中,商用车驾驶室顶盖强度的试验方法和性能要求大小均为1000N。扭转工况下驾驶室的垂向变形云图如图4所示,驾驶室测量点位移分别为0.774mm、-0.769mm,计算得到该驾驶室的扭转刚度为30114N·m/°。由于目前尚无明确的评价指标,参考典型中等尺寸轿车的扭转刚度为8000~10000N·m/(°)[6],考虑到轿车车身为承载式车身,刚度应较非承载式车身刚度值较大,因此文章分析的工程车辆驾驶室的扭转刚度较大,抗扭转变形能力强。

图4 扭转工况下垂向变形云图

3.2 弯曲工况

弯曲工况是反映车辆行驶在较好路面的情况,载荷均匀分布在车身响应部位,弯曲刚度的大小表征的是其抵抗弯曲变形的能力。通常假设驾驶室是1个具有均匀弯曲刚度的梁,则弯曲刚度的计算公式为[7]

文章计算弯曲工况下驾驶室的弯曲刚度时,主要考虑驾驶室在满载(2名乘员和2个座椅)情况下的弯曲情况,约束前悬置的xyz平动自由度及后悬置的yz平动自由度,在左、右地板纵梁中间对应座椅安装处各作用一大小为1000N向下的力。分析得到弯曲工况下驾驶室的垂向变形云图如图5所示。

图5 弯曲工况下垂向变形云图

根据图5分析可知,加载位置(两侧座椅安装处)的变形量最大,分别为0.397mm、0.388mm,根据式(2)计算得到该驾驶室的弯曲刚度为5108N/mm。由于驾驶室弯曲刚度还没有统一的衡量标准,参考同类型卡车的弯曲刚度1568.63N/mm[8],该工程车辆驾驶室白车身弯曲刚度值优于此卡车弯曲刚度,说明本文驾驶室白车身弯曲刚度值较大,抗弯曲变形能力较强。

4 结束语

文章建立了某工程车辆驾驶室白车身结构有限元模型,通过模态分析发现驾驶室顶盖等局部结构存在薄弱环节,提出了改进建议和解决方案,为结构优化提供参考依据。

对驾驶室进行静力分析,通过刚度分析获取该驾驶室在弯曲和扭转2种典型静态工况下的刚度,并与同类型驾驶室比较,得出该工程车辆驾驶室抗弯曲及抗扭转能力优于参考车辆的结论。

[1] 李楚琳,张胜兰、冯樱等编著. HyperWorks分析应用实例[M]. 北京:机械工业出版社,2008.

[2] 于长吉,于学兵. 重型汽车结构现代设计[M]. 大连:大连理工大学出版社,1998.

[3] 杨东徽. 轿车白车身模态仿真计算与相关性分析[J]. 汽车工程师,2010,(07):36-38.

[4] 汪振华. 重型卡车驾驶室有限元分析及其拓扑优化[D]. 吉林大学,2008.

[5] 郝琪. 商用车驾驶室基本动静态特性的数值分析[J]. 拖拉机与农用运输车,2009,(06):64-66.

[6] 李学修. 轻卡车身模态分析及其结构优化[D]. 上海交通大学,2007.

[7] 朱利安. 现代汽车设计概论[M]. 北京:化学工业出版社,2007.

[8] 徐中明. 一种轻型商用车驾驶室结构有限元分析[J]. 重庆电子工程职业学院学报,2011,(02):157-160.