车轮滚动阻力的测试方法和设备的比较分析

姚舜,吴继业,余俊涛,陈野风,朱常龙

(南京工业大学,江苏 南京 211816)

目前全世界都在推广低油耗轮胎,以响应节能减排和低碳出行的大趋势。在诸多影响车辆公路行驶油耗的因素中,除了汽车内部机械传动的摩擦消耗以外,汽车轮胎的滚动阻力所占到的油耗损失达到了20%[1]。试验证明,滚动阻力降低15%~30%,可相应节省燃料油耗3%~6%[2]。不仅滚动阻力对汽车的燃油经济性有直接影响,而且滚动阻力系数越大,轮胎的磨损也越严重。如今滚动阻力现在已经被定为轮胎六大使用性能指标之一,被写入很多国家关于汽车市场准入的标准[3]。可见,从经济性,环保性和安全性的角度考虑,研制低滚动阻力系数的轮胎具有重要的意义。但相比汽车轮胎的纵向载荷和驱动力(或制动力),滚动阻力的值小很多,因此实验误差会对实验结果的准确性产生很大影响,这是滚动阻力测量的最大困难之一。新研制出来的轮胎需要按照严格规定的测量标准,使用精密的试验设备进行滚阻测量,并在后续进行一系列修正补偿,以保证该轮胎拥有低滚动阻力的特性。

ISO28580—2009是世界上关于汽车测试广泛使用、依照的标准之一。但是对于其中所述的测试原理和公式,该标准规范中却未进一步说明。为了进一步加深人们对该标准中相关内容的认识,本文从理论力学中滚动摩阻的理论出发,详细分析了ISO28580—2009中采用的两种测量方法,即测力法和测扭矩法。最后通过对比分析指出:从原理的角度上考虑,使用平带试验机测量车轮滚动阻力系数相对于用单转鼓试验机测量具有更高的准确度。

1 车轮滚动阻力的模型及其局限性

1.1 车轮滚动阻力的力学模型及其局限性

根据经典力学里中关于滚动摩阻的定义,当两个相互接触物体有相对滚动趋势或者产生相对滚动时,在接触处由于变形产生的阻碍现象称为滚动摩阻。当车辆在一般硬质地面上行驶时,轮胎显然会受到滚动摩阻的作用。其中轮胎的主要成分是橡胶,属于粘弹性材料,受到压力时会产生较大的变形。而路面是硬质材料,受压时产生的变形较小。

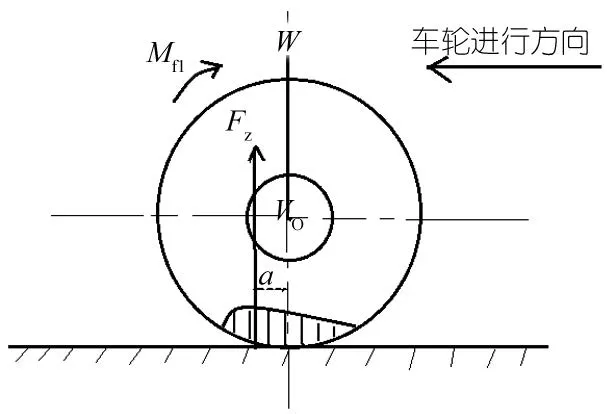

车轮滚动阻力的力学模型如图1所示。车轮滚动时所受到地面的支持力Fz不再通过车轮圆心,而是向滚动前方偏移了一小段距离a。根据车轮竖直方向上受力平衡,车辆的重力(车轮负荷)W与地面的支持力大小相等方向相反,两者共同组成了一个力偶Mf1,大小为Fz·a或W·a,此即为滚动摩阻力偶。其中a定义为滚阻系数,具有长度的量纲,相当于“力偶臂”这个物理量。但是,以上的力学模型没有考虑轮胎迟滞效应的影响,而且实际中难以直接测量滚阻系数a的大小,因此对实际测量车轮滚动阻力参考意义不大。

1.2 车轮滚动阻力的其他模型及其局限性

随着时代的进步,研究人员尝试从一些新的角度描述车轮的滚动。但是车轮滚动受许多复杂因素影响。车轮滚动现象不仅是宏观上的滚动和微观上的滑移的结合,而且由于轮胎是黏弹性材料,滚动时受弹性迟滞效应的影响。所以,无论是现代摩擦学的理论分析,还是车轮弹性滞后的数学模型,目前都无法将影响车轮滚动阻力的各种因素统一包含在一个理论体系之中,从而无法用单一的数学公式准确地描述车轮滚动。因此,建立标准规范,用实验测定不同车轮滚动阻力系数是一个可行的措施[4]。

图1 车轮在地面滚动时受力情况分析:车轮受到地面的支持力Fz,车轮负荷W,Mf1为滚动摩阻力偶

2 实际生产中关于滚动阻力测试的标准、规定和方法

为了准确测量车轮滚动阻力,更好地为生产实际服务,世界各国制定了一系列的标准规范。以ISO28580—2009为例。根据这个标准中的定义,滚动阻力系数CR定义为滚动阻力(单位N)与轮胎负荷(单位kN)的比值,是一个无量纲数。而滚动阻力Fr定义为单位行程车轮的能量损失,单位为(N·m/m),具有力的量纲,相当于以N为单位的牵引阻力。依据该标准中关于轮胎滚动阻力的具体测试方法,按照所直接测得的物理量分为以下四种:测力法、测扭矩法、测功率法、测减速度法[5]。

而目前国内外进行滚动阻力测试的方法,按照试验设备和场地来分主要有室外道路试验法、室内台架试验法[3]。其中,室内台架试验法利用了诸如单转鼓试验机、平带试验机(又称履带试验机)之类的轮胎试验机。单转鼓试验机和平带试验机两类室内试验机具有试验条件可控、可比性好,不受环境限制等优点,是比较理想的测试设备。下面针对测力法和测扭矩法,结合平带式试验机和单转鼓试验机作具体分析。

3 单转鼓试验机测量原理分析

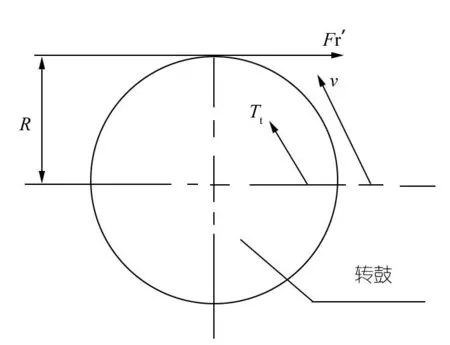

图2单转鼓试验机测量的原理示意图。

根据图2单转鼓试验机的测量原理图,按照ISO28580—2009标准之测力法,轮胎所受滚动阻力Fr通过公式(1)计算。如果是按照标准中的测扭矩法,则是按照(2)式计算:

图2 单转鼓试验机测量原理图

(1)式中,Fr是试验轮胎的滚动阻力,单位为N;Ft是轮胎所受(2)轮轴力的净值,单位为N,可以用设备中的测力计测得;rL是轮轴中心至鼓面的距离,单位为m;R是转鼓半径,单位为m。(2)式中,Tt为转鼓输入的扭矩,单位为N·m。

以上两个公式本质上是相关的,都是依据力和力矩的平衡。实测时先设置好转鼓的参数(输入扭矩Tt,速度等),然后转鼓开始转动,同时带动车轮一起转动。当转鼓旋转速度稳定时,由力矩平衡,Tt=R·Fr′。其中Fr′为车轮对转鼓的力,作用在转鼓上,方向水平向右,如下图3所示。再根据作用力与反作用力定律,车轮相应地也受到转鼓施加给它的力Fr,方向水平向左,与车轮运动方向相反,也就是ISO28580—2009标准中所定义的滚动阻力。由此可见,可以将转鼓的输入扭矩Tt通过公式(2)直接换算成车轮所受滚动阻力。

图3 转速稳定时转鼓受力示意图

如果从整体上分析,不考虑竖直方向上的力,则转鼓和车轮只受到输入扭矩Tt、轮轴力Fr作用。由于输入扭矩Tt的存在,转鼓和车轮将一起运动,两者皆匀速转动时,根据力矩平衡Ft·(R+r)=Tt,而由公式(2)可知,Tt数值上等于R·Fr,由此可推出公式(1),即,可以通过测量轮轴力Ft,换算成车轮所受滚动阻力Fr。

然后,依据ISO28580—2009标准中滚动阻力系数的定义,将公式(1)或(2)中得出的滚动阻力Fr换算成滚动阻力系数CR,用(3)式表示:

其中,Lm为车轮对转鼓表面的正压力,即轮胎所受负荷,单位为kN。此后,为了确保测量的准确性,还需要对实验及计算结果进行一系列的修正,包括温度修正,转鼓直径修正等等[6]。

4 平带试验机测量原理分析

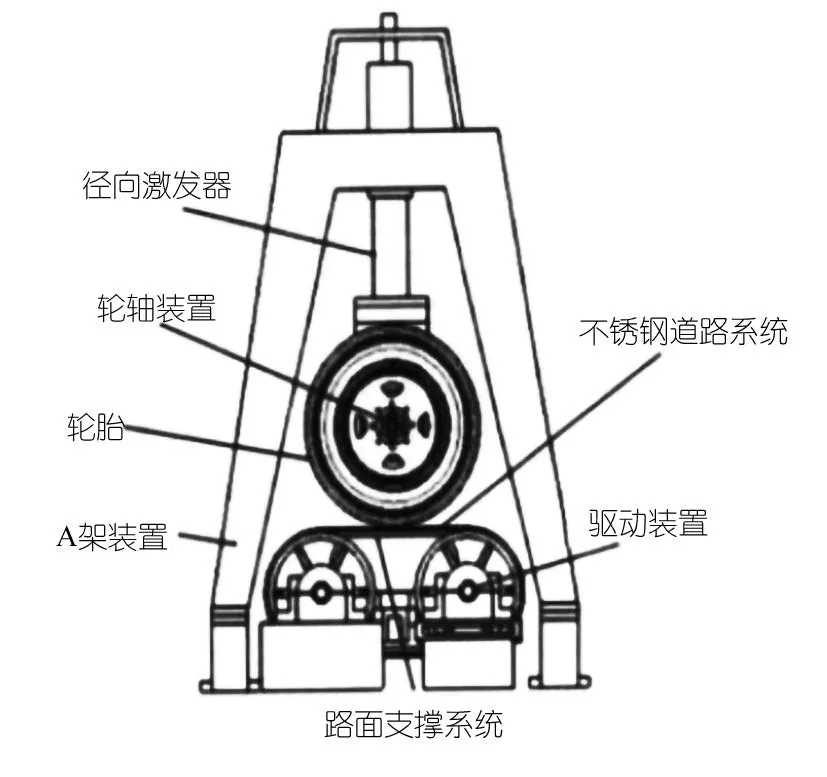

某平带式/履带式试验机如下图4所示:

图4 某平带式试验机[7]

如图4,当平带式试验机运行时,车轮是在由转鼓驱动的封闭环形刚带(不锈钢道路系统)上滚动。由于传送刚带在远离转鼓的部位近似为平面,从而曲率为0或者曲率半径为无穷大。(1)式,当R→+8,从而使得Fr=Ft,亦即试验轮胎的滚动阻力大小等于轮轴力大小。并且,由于rL/R→0,因此既无需测量出并且修正rL和R两者的值,从而消除了测量和修正这两个半径的值的过程中可能会带来的误差。

所以,从以上的讨论可以看出由于平带试验机基本上消除了接触面的曲率对于测量的影响,因此,单从测量原理的角度来看,平带试验机比单转鼓试验机具有更高的测量准确度。

5 结论

数学或者力学模型无法精确描述车轮滚动时所受滚动阻力的情况,因此需要依靠实际测量获得真实准确的滚动阻力值;实际中的标准规范ISO28580-2009中关于轮胎滚动阻力测试方法之测力法和测反力法,本质上具有较大的相关性;从测量原理的角度来看,平带试验机比单转鼓试验机具有更高的测量准确度。

[1] 杭柏林,段太瑞,段振亚.轮胎滚动阻力研究现状和发展趋势[J]. 橡塑技术与装备,2013,(10).

[2] 于清溪.轮胎滚动阻力特性的探讨[J].橡塑技术与装备,2013,(2).

[3] 韩福涛,苏杰,刘晓民. 轮胎滚动阻力影响因素及测试方法研究[J]. 检验检疫学刊,2016,(4).

[4] 汪志城.滚动摩擦机理和滚动摩擦系数[J].上海机械学院学报,1993,(4).

[5] 何燕,张忠富.轮胎滚动阻力影响因素及测试方法[J]. 轮胎工业,2004,(4).

[6] 董秀玲.载重车和大客车轮胎滚动阻力测试方法[J].轮胎工业,2001,(12).

[7] 张绍国,高峰,徐国艳,等.汽车轮胎与转鼓的滚动特性分析[J].汽车工程,2013,(4).