热管背板空调有无风机应用研究

刘书浩 吴丽菲 何其振 陈刚 吴志枫 孙地

(1.中国移动通信集团广东有限公司,广东广州 510000;2.广东申菱环境系统股份有限公司,广东佛山 528300)

1 背景

近年来,随着数据中心的急速发展,机房集成程度越来越高,高密度热负荷机房已是大势所趋。面对这种潮流,如何高效、可靠、节能地带走热量成为行业专家们必须攻克的课题。传统机房精密空调(风冷冷风型、水冷冷风型和冷冻水型)一般应用在低密度热负荷场所。在高密度热负荷中,传统机房精密空调往往会造成噪声大、能效低和局部热点等问题,而且光全年制冷所消耗的电量就占总用电量的40~50%。由此可以看出传统机房空调不仅能耗高,同时也不能有效解决高密度负荷的散热问题。

热管背板空调是专门针对高密度机房负荷场合而设计的,相比于传统精密空调,背板空调噪声小、能耗低,并能很好的解决局部热点问题。而背板空调系统又分为不带风机和带风机两种,对于不带风机的背板,机柜内主要依靠服务器的小风扇和背板换热带走热量;而带风机的背板依靠的自身风机送风,带走热量。

两种背板的方案各有优劣,本文将通过对南方某数据中心节能试点的样机测试和数据收集,重点对气流组织和制冷效果两个方面进行运行分析。

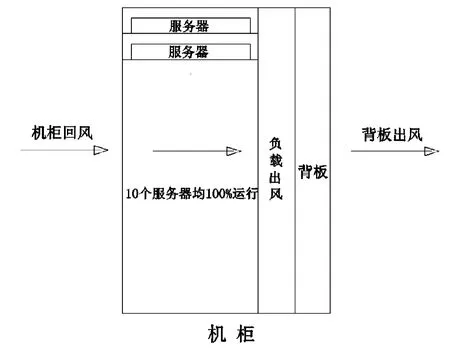

图1 机柜内部负载布置示意图

2 应用性能对比分析

针对气流组织和制冷效果两个方面,我们对无、有风机两种不同方案的热管背板进行了应用运行测试。测试内容包括机柜在负载高度方向分布均匀时的进出风温度、风速和负载等情况,分析不带风机背板和带风机背板之间的气流组织和制冷效果差异。

2.1 气流组织试验

选用试点中第2列机柜,对配置均匀负载下进行测试:背板无、有风机的情况下,机柜中的服务器之间需挡板密封,每个机柜启动10个服务器并全部100%运行或者全部0%运行(有11个服务器的机柜,最上面的服务器停止运行),系统稳定运行后,记录数据,如图1所示。

第2列机柜一共六组数据,机柜负载高度方向上均匀的情况下,测试记录如表1、表2所示。

机柜负载均匀分布,无风机背板的送回风温差在0.5~1.3℃,送风风速在0.4~0.5m/s,机柜高度方向上温差4~6℃;而带风机背板的送回风温差在0.5~1℃,送风风速3.0m/s左右,机柜高度方向上温差0.1~0.7℃。

表1 无风机背板测试数据

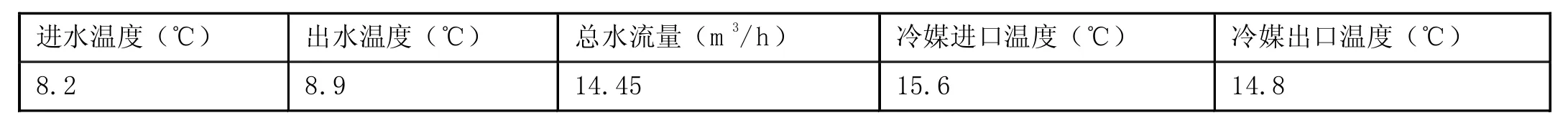

表3 无风机背板RCU测试数据

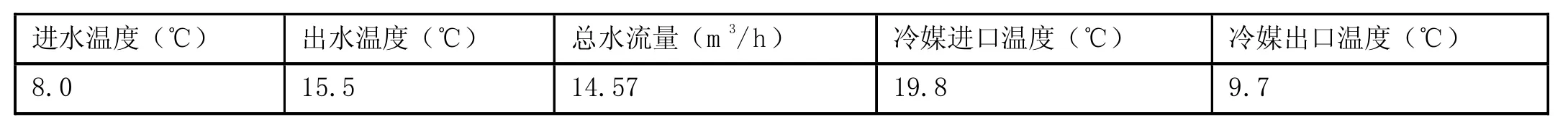

表4 有风机背板RCU测试数据

表2 有风机背板测试数据

两种方案的背板出风温度在高度方向上都没有明显的温度分层,服务器均能正常运行。但可以明显看出有风机的背板方案在高度方向上温差更小,温度分布更均匀。

从风速来看,无风机的送风风速很小,整个空气流场运动缓慢,机柜内的气流组织较差,换热效果较差。这造成采用无风机背板的机柜的送、回风温差只有0.5~1.3℃,温度相近,服务器的部分热量积蓄在机柜内,无法被高效带走。

由此可见,不管是从单个机柜高度方向的温度分布,还是从机柜送、回风温差来看,带风机背板的气流组织更好,能避免送、回风温度分层。

2.2 制冷效果试验

由上一节可知背板的制冷效果跟机柜内气流组织的好与坏有着很直接的关系,下面我们将通过另一个方面去试验有、无风机背板方案的制冷效果差异。

R C U冷冻水所提供的冷量与背板的制冷效果息息相关,从R C U的进出水温、水流量和冷媒侧进出温度就可以反映出整个热管背板系统的大致换热情况。

由表3、表4的数据可以看出,无风机背板的RC U冷媒进口温度基本一样,在回风工况24℃的条件下,冷媒进入RCU的温度只有15.6℃,与出口的冷媒温度14.8℃只差0.8℃。而有风机背板的冷媒经过与机柜换热后,冷媒温度由9.7℃上升为19.8℃。

分析原因认为:无风机背板的换热效果较差,冷媒通过热管背板系统与机柜换热后,只有少量的负载被带走,大部分热负荷都滞留于机柜服务器中,造成冷媒进口温度与冷媒出口温度相差无几。热管背板空调系统是依靠冷媒的重力所提供的动力完成整个循环,当系统末端蒸发效果较差时,蒸发器内液态冷媒没法很好的完成气化,造成冷媒循环缓慢,影响制冷效果。而带风机背板,通过改善气流组织,加强冷媒蒸发效果,提高了制冷效果。

3 结语

通过对南方某数据中心节能试点的样机测试和数据收集,对无、有风机背板的气流组织和制冷效果进行了对比分析。

不管是采用无风机背板还是有风机背板空调,机柜送回温度都没有明显的分层,服务器均能正常运行。但无风机背板的气流组织明显较差,机柜前后的送回风风速较低,导致机柜送、回风侧出现明显的温度分层,制冷效果一般。有风机背板能明显改善机柜的气流组织,避免送、回风侧温度分层,同时也能增强热管背板系统的冷媒蒸发效果,让整个系统更好的循环起来,提高其制冷效果。

[1] 刘书浩,张海涛,郭佳哲,等.数据中心热管背板空调应用实测研究——系统不平衡运行分析[J].制冷与空调,2015,15(3):22-25.

[2] 陈文婷,陈华,谢春辉.数据中心背板空调换热特性分析[J].制冷与空调,2015,15(1):27-30.

[3] 吴俊峰,张秀平,舒国安,等.基于多元统计方法的几种空调系统节能量测量和验证方案探讨[J].暖通空调,2014,44(1):125-129.