基于计算机视觉技术的金属加工过程监测方法

黄 伟

(甘肃林业职业技术学院信息工程学院,甘肃 天水 741020)

近些年工业自动化程度的提高主要原因在于,计算机技术在机械制造工业中的大量应用。数控机床与加工中心已经在工业上得到普及,特别是视觉技术的出现,使得在加工过程中工况监测技术越来越受到人们的重视,这一技术在金属加工中尤为重要。计算机视觉技术在金属加工过程中的应用对提高金属自动化加工效率、质量与节约加工成本有着十分重要的意义。基于计算机视觉技术的金属加工过程监测方法在图像处理上更加快捷、方便且精准度较高。

1 计算机视觉技术金属加工过程监测方法

计算机视觉技术主要是指利用电脑与摄影器材等代替人眼对金属加工进行识别、跟踪以及测量等,通过计算机对金属加工所需图形进行处理,让其成为适合观察格式传送给仪器后进行数字监测。

1.1 计算机视觉技术下监测框架

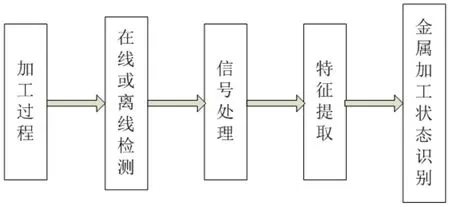

计算机视觉监测技术在对金属加工过程监测中的应用,主要由视觉测量与视觉监测两部分组成。其中视觉测量部分主要包括信息传输与处理、图像采集与分析以及数据存储等,视觉监测部分主要包括程序监测与控制、建模与互动、信息与组织等。在技术使用过程中,通过测量设备的使用,相机利用光电传感芯片Cjarge-coupled Device(CCD)将光电信号进行相互转变。经过转变过后的图像质量高,且受光电干扰较小。金属加工过程监测主要由信号处理、监测以及计算机三个部分完成,其框架如图1所示。

金属加工过程监测的基本结构一部分为监测仪表监测装置,这一部分由指示仪表与传感器组成,主要用于对金属加工过程中的状态进行信号采集与测量;一部分由监测仪表与相应软硬件结构装置,这一部分主要由滤波、去噪处理系统以及传感器组成;最后一部分主要用于对金属加工过程进行实时监测并识别金属状态,主要由计算机、接口装置以及传感器组成。

图1 金属加工过程监测

1.2 实现金属加工监测

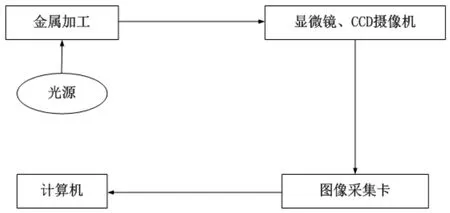

计算机视觉技术金属化工过程监测方法的核心为图像采集与处理系统。其主要工作原理为通过计算机拓展卡槽上的图像采集装置,对金属在加工过程中的图像进行采集,并将图像信息传输到计算机上对其进行储存后,利用相应软件对完成图像急性处理。在图像获取过程中,图像采集卡能够完成从模拟视频信号到数字信号的转化。通过低频率波器滤波的模拟视频信号在转化成为连续模拟信号,通过采样加持电路对连续模拟信号在时间下进行采样,将其转换成为离散模拟信号,最后由A/D转换器转换成为数字信号进行输出。通过分析实际数据,在对基于计算机视觉技术的金属加工过程监测方法研究过程中,其图像采集流程如图2所示:

图2 图像采集流程

在系统中,图像采集最为关键的部位是CCD摄像机,计算机视觉技术金属加工过程监测方法中主要采用MVVD120SM/SC CCD摄像头,其主要参数如下表1所示:

表1 MV-VD120SM/SC CCD摄像头主要参数

2 计算机视觉技术金属加工过程监测方法应用

金属加工过程一般分为铸造金属加工与形变金属加工两种,形变金属有分为不可热处理与可热处理两种。随着金属在各个领域中应用范围的增加,对金属制品加工精密度也不断提升,因此计算机视觉技术在金属加工过程检测中的应用显得尤为重要。

2.1 金属微加工过程监测

微制造技术作为当代工业生产技术快速发展的突破口之一,其中主要包括微车削加工、微钻削加工、微电镀加工、微射出加工、微电化学加工等等。计算机视觉技术金属加工过程监测方法能够将原本常规的金属削加工技术有效应用于微观领域,达到金属加工零件多样化的目的。利用计算机视觉技术,将微切削中的加工过程中、刀具运动形式以及零件打磨等信息现在在计算机显示器上,能够有效提高微加工技术精度。

2.2 高温锻件尺寸监测

目前高温锻件尺寸检测主要利用激光扫描方法。激光扫描虽然有着众多优点,但是其设备成本较高,且会受到使用环境与位置的制约。因此,激光扫描法对设备要求较高,因此在使用率不高。而计算机视觉技术的应用,首先能够解决其经济效益问题,实现自动化锻造,同时减少环境对测量的影响。

3 结语

为提高金属加工过程监测效率,将计算机视觉技术与其监测过程相结合。通过对金属加工过程的监测,结合计算机视觉技术对其整体监测技术进行改进,提高金属加工工艺水平。计算机视觉技术的应用能够有效提高金属加工的精确度,对其加工步骤进行简化,更加贴近现代化生产需求,同时也证明了计算机视觉技术在金属加工过程监测中的重要性。