机械加工技巧及防止误操作措施

王宪武

(中国第一重型机械股份公司重型装备事业部质量部,黑龙江161042)

1 操作技能

1.1 反复认真看图

(1)观察图纸是否有不清晰的尺寸问题以及各尺寸之间的关系。

(2)先看懂图纸上工艺要求加工所有部位的内容,然后检查工件各部余量。动刀前,要再看一遍准备加工部位的图纸尺寸。加工一段后要再次测量余量,再看一遍图纸,是否满足图纸要求。不能只看一遍图后,就凭记忆加工。如果尺寸较多,不认真看图,很容易将尺寸看错。

1.2 设备确认

操作者必须熟练掌握机床的操作按钮、各种辅具的使用及各项操作性能,掌握机床加工过程中存在的不足及精度问题。

加工前,根据图纸精度要求检查设备状况是否满足加工工件的图纸和工艺要求。包括加工外圆和内孔时,必须先了解在规定直线长度内机床的稍度是多少,加工过程中绝对不能出现倒稍。如果发现影响图纸精度要求,要及时修理设备。

1.3 尺寸确认

工件装卡前,先明确装卡位置,明确是否有相关尺寸连带要求。如加工外圆,端面中心有盲孔,并且已经加工符图,上堵前需要先测量盲孔长度和盲孔内径尺寸是否符图,壁厚情况做好印记,并引到外圆上,做好交接班记录,并记录好壁厚最厚和最薄数值,工件装卡后,再用壁厚仪进一步测量。加工前,要先检查上序各部尺寸是否满足图纸工艺要求。接班后,也要先检查正在加工部位的尺寸。

1.4 千分尺的确认

1.4.1 外径千分尺

首先,在使用前要用尺杆校验千分尺的精度,确定尺压线的范围;其次,千分尺的温度要与工件同温。天气凉时,手握千分尺的时间不能过长,要带线手套或用布垫在手握千分尺的部位。测量前,首先要对准千分表的小针压表的数值,测量时,压表代表加差,反之则为减差。测量完成后再次用尺杆对一遍尺,再一次确认压线情况。

1.4.2 内径千分尺

内径千分尺使用前后必须用外径千分尺校验。对于公差较小的工件,应校验尺杆与质监部门尺杆是否存在差异。千分尺压线简图见图1。

图1 千分尺压线简图Figure 1 Pressing line diagram by micrometer

1.5 工件加工顺序

(1)粗车→半精车→精车。

(2)先加工公差大的部分,后加工公差小的部分,保证小公差尺寸表面不被划伤,防止工件变形,同时也可以检验机床的精度是否满足公差小的尺寸要求。

1.6 试精加工

精加工公差小的外圆及内孔时,首先在留有余量情况下试精加工,能够满足图纸精度要求后,才能最终执行精加工。加工内孔(包括闭口键槽)及外圆时,每次上刀,先试加工一段后,测量无误后方可继续加工。

1.7 划印记

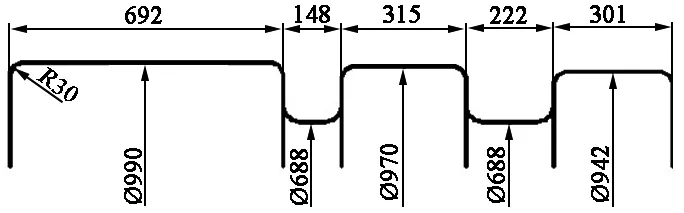

加工长度尺寸(包括键槽、孔型等,如图2所示),要划印记,检查每个印记到基准端面的距离是否正确。例如,环槽的尺寸一般标注辊身端面到环槽的外侧端面尺寸和环槽的宽度尺寸,如果不划线,很可能会误将辊身端面到环槽里侧端面按标注尺寸长度加工,导致环槽窜位,尤其是长度方向留有余量的工件,划线检查更为必要。加工端面,先划线,测量无误后,只要加工过程中没有超过印记,就不会出现质量问题。如果数控机床加工,零点要选择在划线位置处。加工孔型留量,应按印记随时留有余量。

图2 加工键槽图例Figure 2 Legend of key groove machining

1.8 加工斜面

应该先计算好每10 mm或100 mm长度相对应高度是多少,然后将大头尺寸及小头尺寸先按工艺和图纸留量(留量要一致),加工后,先空运行检查斜面的起点及终点的横向或纵向坐标值,对应大小头数值与刀尖距离相同后,分别粗、半精、精加工斜面达到工艺要求。

每次在粗、半精加工后,再次检查、确认大、小头尺寸是否正确。加工时,要从小头开始向大头加工,精加工前,需要留有余量调整稍度。精加工前需要考虑机床径向间隙,通过程序控制将机床间隙消除。精加工最后一次走刀前,应先检查刀具,刀具不能钝。

1.9 自检

交接班及装夹工件后,首先检查上序加工部位尺寸的正确性,对已划线工件,要按基准面检查划线,然后才能动刀加工。工件加工完后,应自检是否有漏项,粗糙度及倒角等是否符图。

1.10 正确使用中心架

装卡中,如果需要使用中心架,应先将中心架预调好,打入稍铁,打实,找正。可将百分表吸在工件外端面上,圈顶尖芯轴,待表针在芯轴正下方压表0.5 mm左右,工件装卡部位最好垫铜棒,工件在运行过程中,较平稳运行,不易产生窜动。

对于使用中心架加工工件的机床(包括卧车、立车和深孔),操作者应将卡爪按顺序编号,且床头找正后,还应在交班本上记录每个卡爪的偏摆数值,第二天(或退刀后)要重新检查床头偏摆是否发生变化。加工端面、内孔或外圆中若出现明显的大小面接刀台,则说明工件发生了变化,此时应停止加工,仔细查明原因。

1.11 深孔加工

首先应确定长度基准,并在外圆上打印记,观察镗杆的震动情况,铁屑下沫状态,走刀痕迹是否合理,光刀磨削后角度是否合理,中心架的调整是否符合要求等。

1.12 铣镗加工

(1)对于孔类尺寸加工,应先用中心钻定心点窝,测量孔间距离,然后测量径向距离,同时检查孔是否符合要求对称度,无误后才能动刀加工。

(2)需要用方箱、V型铁及其它辅助支承时,先将方箱、V型铁及其它辅助支承安装在工作台上后,对辅助支撑进行至少三个方向的紧固,避免加工时工件移动。

2 操作注意事项

(1)对刀及上刀。当刀具远离工件时,不允许旋转主轴;当刀具靠近工件,手轮不需要换向时,将手轮倍率调到最小档,再向工件靠近些,确认无误后,将主轴旋转后缓慢对刀。

(2)退刀。对刀后或工件加工完成时,手轮必须先调至最小倍率,使刀具缓慢离开工件少许,然后立即停止主轴,再将刀具缓慢离开工件。即使是小倍率,也不允许在主轴旋转过程中使刀具快速离开。

(3)主轴不能随意旋转。在主轴旋转过程中,不可以在离主轴很近的地方换刀或装卡刀具。

(4)电钮开关变向时要有延时。变换电钮开关方向,要有一个停顿延时,停顿延时应大于30 s。如果在电钮变向过程中立即执行操作,很容易出现方向没有变过来或产生联动等瞬间误操作运行,可能会导致挖刀等质量问题。

3 数控机床操作技巧

数控机床以数控加工工艺及编程为核心内容,选择正确的基准点。根据曲面的形状及刀具的选择,设定相应的不同刀补。

(1)程序模拟。通过程序模拟可以非常直观地看出程序所运行的轨迹是否符合图纸要求。

(2)程序试运行。通过试运行可以及时发现程序段在进、退刀时正、负号是否存在错误,及时发现对刀基准是否正确及刀补是否正确等。试运行是按正常加工执行程序的过程多走一刀,且可以较快的速度行走,不会耽误加工效率。通过试运行可以及时发现程序中的错误,减少失误,进而提高加工质量。对于较长的单段直线加工,在刀具离工件一段距离时,例如加工辊身外圆,由于辊身一般都较长,可以不试运行,但要执行简单的模拟操作,可先将倍率开关调整到0,然后观察数显余程,将倍率开关调到开一格,观察X、Y数显数值的正或负数值的变化,符合要求后,才能开始加工。而加工辊身端面,输入程序时,不允许超过端面与R的切点,为避免输入超过端面长度,需要试运行。如果有退刀等第二个动作,即不是单段程序,必须空试运行所有程序段,确认无误后才能开始正常加工。对于曲面及R加工要求将F设定为15,正常切削和试运行不必改动F值(F值代表机床进给量),输完程序后,正常对刀,然后将X、Y数值留有足够余量(按余量刀具正常应离开10~20 mm之间),先空走刀运行,通过调整倍率开关调整走刀速度,在可控范围内加大走刀量,正常运行后,才能动刀加工。在空运行的过程中,调整走刀量,在可控范围内快速运行,观察图形轨迹是否正确,如果发现走刀不对,立即将走刀量倍率开关调整至0点,检查余程和实际尺寸是否正确。尤其重点关注起刀位置及图形程序走完后退刀方向是否正确。每走完一个程序段就应该调整倍率至零点,观察数显余程和实际尺寸是否相符。试运行时,必须走完所有程序段,检查退刀时符号输入是否正确,否则容易导致挖刀等质量事故。

试运行时,站位要合理,随时能观察刀具与工件相对运动,随时检查余程是否正确。对于个别复杂数控程序(如铣镗复杂曲面),试运行时间超长,可以直接动刀加工。

在工作过程中,操作者只要掌握以上技能,才能防止误操作,改善加工质量,提高加工效率。