海南石英砂资源的性状及其对托辊用陶瓷材料显微结构和力学性能的影响

余 辉,吴高龙,陈帅峰,陈拥军,骆丽杰,侯振豪,李建保

(海南大学 南海海洋资源利用国家重点实验室,材料与化工学院,海南 海口570228)

0 引 言

海南有非常丰富的石英砂资源,据不完全统计,全省已探明石英砂矿储量21 亿吨,远景储量在100 亿吨以上,居全国首位,具有很好的开发应用前景[1]。石英砂具有非常高的二氧化硅含量。二氧化硅内在分子链结构、晶体形状和晶格变化规律,使其具有耐高温、热膨胀系数小、高度绝缘、耐腐蚀[2]等性质,被广泛用于陶瓷[3-5],玻璃[6],建筑材料[7-8],热电绝缘器件[9-10]等领域。另外二氧化硅具有压电效应、谐振效应以及其独特的光学特性,被广泛用制作光伏材料[11]和信息基础材料[12]。

陶瓷托辊性能优良,能满足矿山化工等企业的恶劣工况环境,耐酸耐碱腐蚀,同时质量轻,较金属托辊优势明显[13-14]。但目前陶瓷托辊的成分大多为氧化锆、氧化铝、玻璃钢等,但这些原料成本较高,所以,选择来源比较丰富,能制备出性能优良的、满足恶劣工况条件下的托辊用原材料,具有重要的意义。张跃等[15]参照日用陶瓷、高压电瓷、高强度瓷拟定托辊配方,最后组装成性能优良的托辊,证明以石英砂为原料制备陶瓷托辊可行。虽然已经有海南石英砂在陶瓷托辊中应用[16]的研究报道,但是不同产地不同性状石英砂对托辊用陶瓷材料力学性能、烧结性能和显微结构的影响尚未报道。

本文作者分别从假日海滩、清水湾、临高、石梅湾、三亚湾以及崖州湾采集了石英砂原料,对石英砂的化学组成、粒径分布以及白度进行了表征,并分析了不同地域石英砂的化学组成对石英砂制托辊用陶瓷材料力学性能、烧结性能和显微结构的影响,为托辊用陶瓷材料的研发打下基础。

1 实验部分

1.1 实验原料

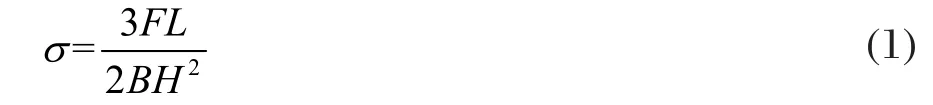

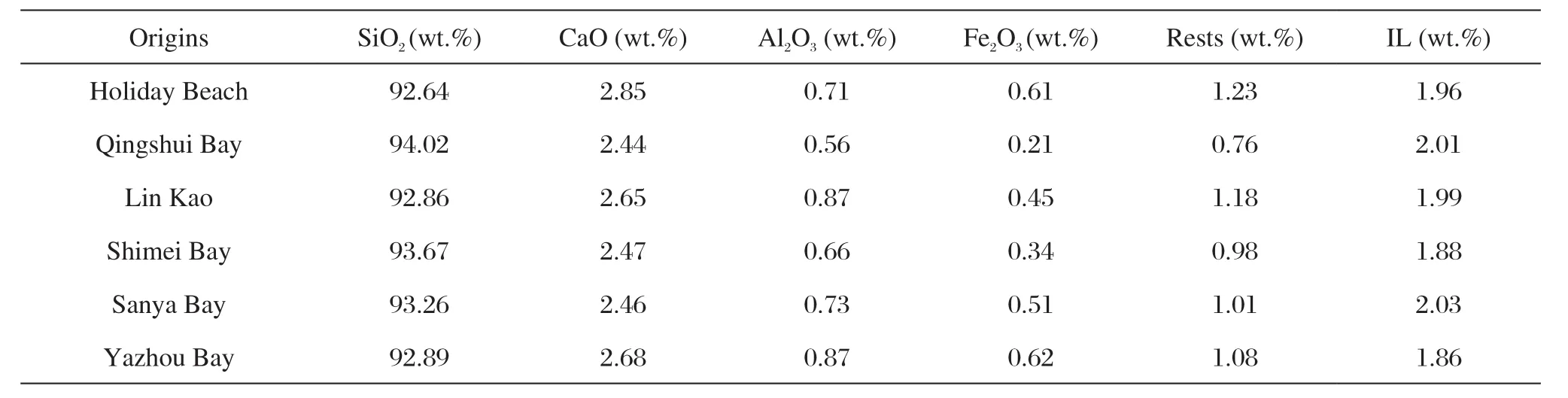

实验中主要原料是石英砂、α-Al2O3(AR级,西陇科学股份有限公司),TiO2(AR级,含量99.0%,天津市致远化学试剂有限公司),MgO(AR级,含量≥98.0%,天津市致远化学试剂有限公司),滑石粉(LR级,天津市福晨化学试剂厂),ZrO2(AR级,含量≥99.0%,西陇科学股份有限公司)。表1为X射线荧光光谱仪(XRF)测定的海南不同地区的石英砂化学成分。表2为采用SBDY-1数显白度仪获得的石英砂白度,以及筛分法进行粒度分析获得的石英砂粒径分布。

1.2 方法

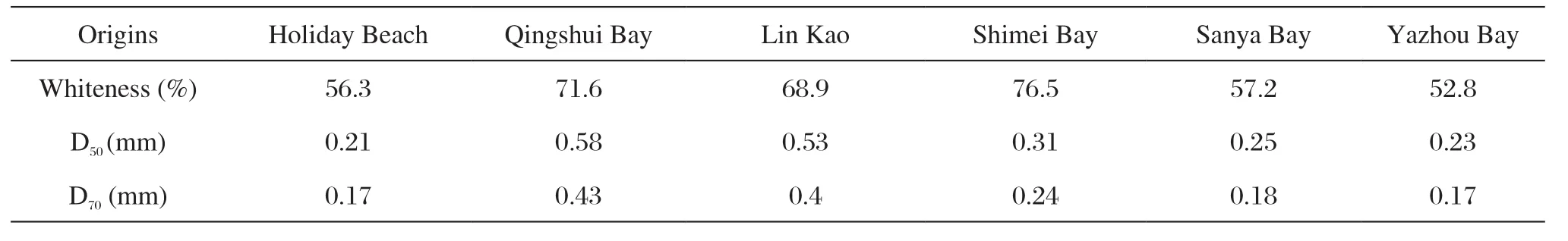

将原料按照表3的托辊配方称料,配方中的石英原料分别采用不同产地的石英,陶瓷样品根据产地分别编号为I—假日海滩、II—清水湾、III—临高、IV—石梅湾、V—三亚湾和VI—崖州湾。将配料分别放置于玛瑙球磨罐中,以料:球:水比1 : 2 : 1的比例在行星球磨机(长沙市德科仪器设备有限公司,DECO-PBM-AD-0.4L)中进行混合球磨,球磨速率350 r/min,球磨时间1 h。

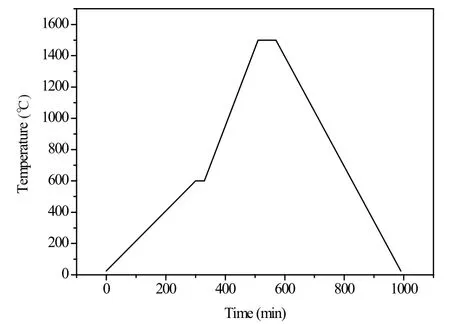

混合料球磨后放置60 ℃的烘箱中烘数小时,直至烘干。取出采用冷等静压成型机(山西太原金开源实业有限公司,KTY300/2000/200)成型,成型压力为100 MPa,保压时间1 min。获得的样品坯片,置于高温箱式电炉(纳博热(上海)工业炉有限公司,Nabertherm LHT08/16)中,按照图1 的烧成制度进行烧制。

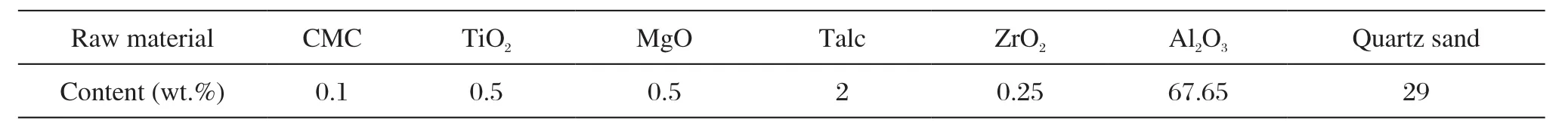

烧成的样品采用自动精密研磨抛光机(沈阳科晶自动化设备有限公司,UNIPOL-802)进行打磨表面,再采用金刚石线切割机(沈阳科晶自动化设备有限公司,STX-202A)将样品切制3 mm×4 mm×36 mm的试条。采用万能试验机(日本岛津公司,AGS-10KNG)对试条的最大抗折载荷进行表征,用公式1[17]对材料的抗折强度进行计算:

表1 不同产地石英砂样品的化学成分Tab.1 Chemical composition of quartz sand samples from different sources

表2 不同产地石英砂样品的白度和粒径分布Tab.2 The whiteness and particle size distribution of quartz sand samples from different sources

表3 实验配方Tab.3 Experimental formula

图1 时间-温度的烧结曲线图Fig.1 Time-temperature sintering curve

其中,σ为抗折强度,F为最大载荷,B为试条宽度,H为试条高度,L为跨距。

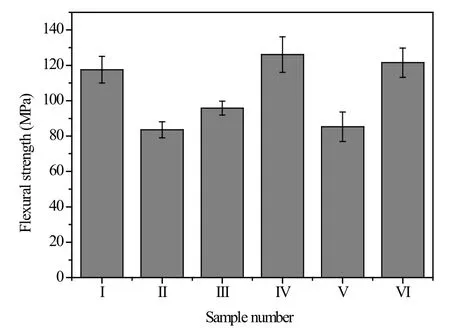

采用阿基米德法测定烧结试样的吸水率和体积密度如公式2和3[18]所示:

其中,m1为干燥试样的质量;m2为饱和试样在空气中的质量;m3位式样在水中悬浮的质量;Wa为吸水率;ρ为体积密度。

采用扫描电子显微镜(SEM,日本日立,SU8010)对样品断口表面的微观结构进行了表征。

2 结果与讨论

2.1 不同产地石英砂对托辊用陶瓷材料力学性能的影响

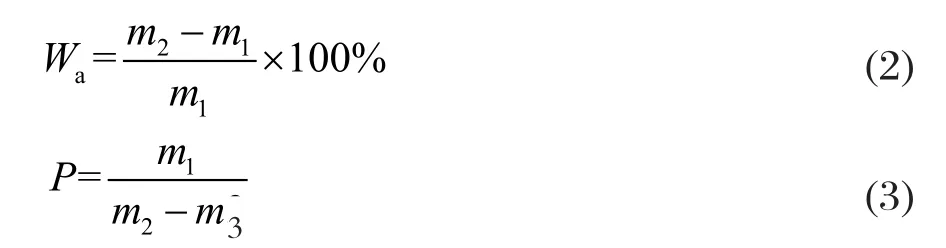

从图2可以看出:I、IV和VI样品具有较高的抗折强度,平均强度分别为117.53,126.02和121.47 MPa;而II、III 和V号样品力学性能较差,平均强度分别为83.59 MPa,95.78 MPa和85.32 MPa。根据公式(4)[17]:

其中,σf表示脆性断裂强度;K1为常数;d表示晶粒尺寸。随着粒径的增加,材料的断裂强度下降。由表2可以看出:I和VI样品的石英砂原料都具有较小的粒径D70都等于0.17 mm;II和III中石英砂原料粒径D70较大分别为0.43和0.40 mm。因此原料粒径大小是导致II和III样品的力学性能比I和VI样品差的重要原因之一。

图2 不同产地石英砂制托辊用陶瓷材料试条的抗折强度(I—假日海滩、II—清水湾、III—临高、IV—石梅湾、V—三亚湾和VI—崖州湾)Fig.2 Flexural strength of test strips for rollers made of quartz sand from different sources

2.2 石英砂种类对托辊用陶瓷材料烧结性能的影响

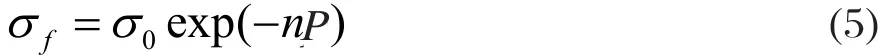

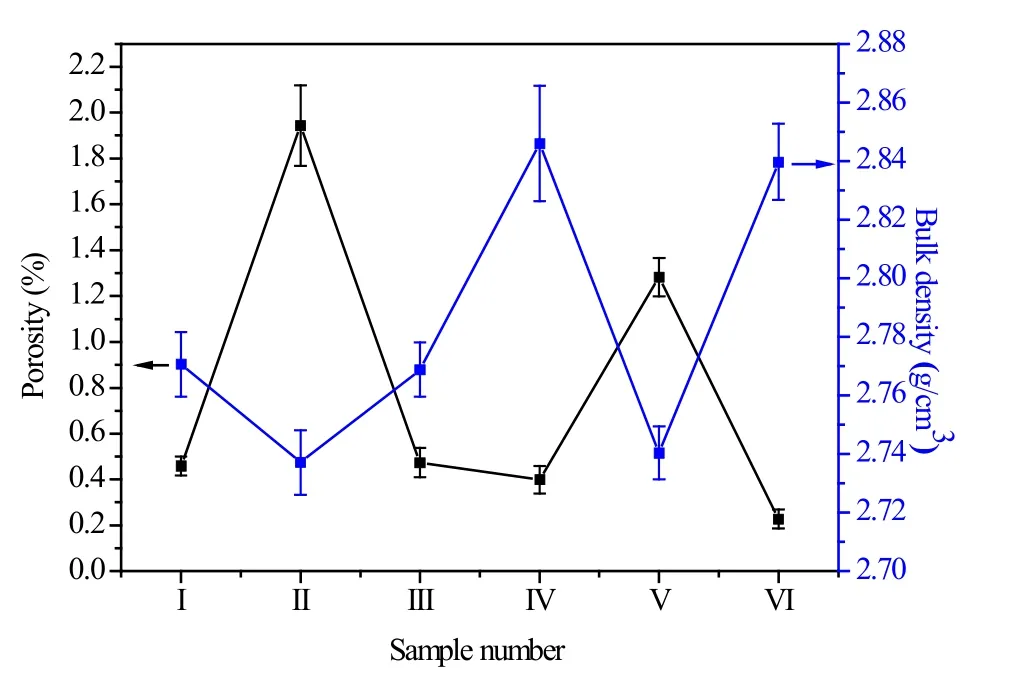

通过图3对比不同石英砂制样品的显气孔率和体积密度发现,显气孔率大的样品其体积密度小。其中II和V样品的显气孔率较大,分别为1.94和1.28 %。IV和VI样品的显气孔率较小,分别为0.40和0.23 %。根据公式5[17]:

其中,σf表示断裂强度;σ0表示没有气孔的情况下材料的断裂强度;n为常数;P为气孔率。气孔率越大,材料的断裂强度越低。因此II和V样品的抗折强度要低于样品IV和VI。

图3 不同产地石英砂制托辊用陶瓷材料试条的显气孔率和体积密度(I—假日海滩、II—清水湾、III—临高、IV—石梅湾、V—三亚湾和VI—崖州湾)Fig.3 Porosity and bulk density of ceramics for rollers made of quartz sand from different sources

气孔率较大是由于海南石英砂多采集于海边,其成分里包含丰富的钙质和有机碎屑。这些钙质主要源于海洋软体生物的骨骼碎屑—碳酸钙,纯碳酸钙的烧失量约为44wt.%;另外生物的有机碎屑以及微生物和藻类在石英砂表面的附着,导致石英砂具有一定的烧失量,从而在石英砂制的材料基体里留下气孔。因此II和V号石英砂原料烧失量较大(分别为2.01和2.03wt.%),但钙质含量相对较低(分别为2.44 和2.46wt.%),说明原料中的有机质碎屑含量较高,加上有机质的密度常小于无机材料的密度,因此少量的有机质碎屑却大体积地占据坯体空间,烧结后留下气孔,导致材料孔隙率大,力学性能差。

2.3 不同产地石英砂对托辊用陶瓷材料显微结构的影响

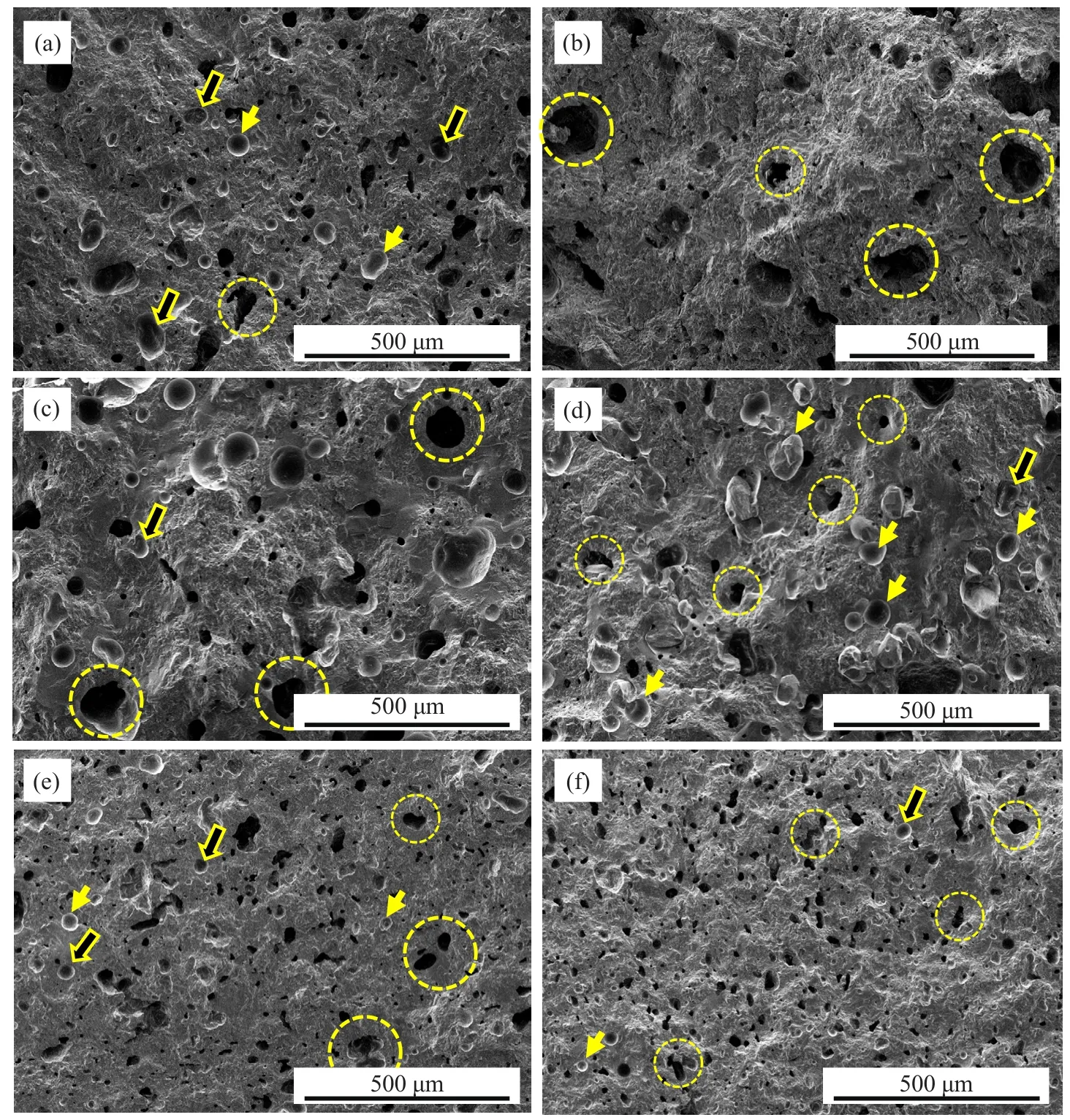

从石英砂制陶瓷材料的SEM断面图(100 ×)可以看出:样品II和III具有较大尺寸的气孔,通过图像分析软件测得两者大孔的孔直径分别为118.16 μm和116.61 μm。而样品I、IV、V和VI的大孔的孔直径分别为76.72、53.05 μm、62.99 μm和39.60 μm。根据公式6[17]:

其中,σc表示实际断裂强度;E表示弹性模量;γ表示表面能;c表示椭圆孔长轴长度。气孔尺寸越大,材料断裂强度越低。因此样品II和III的抗折强度低于样品I、IV和VI。

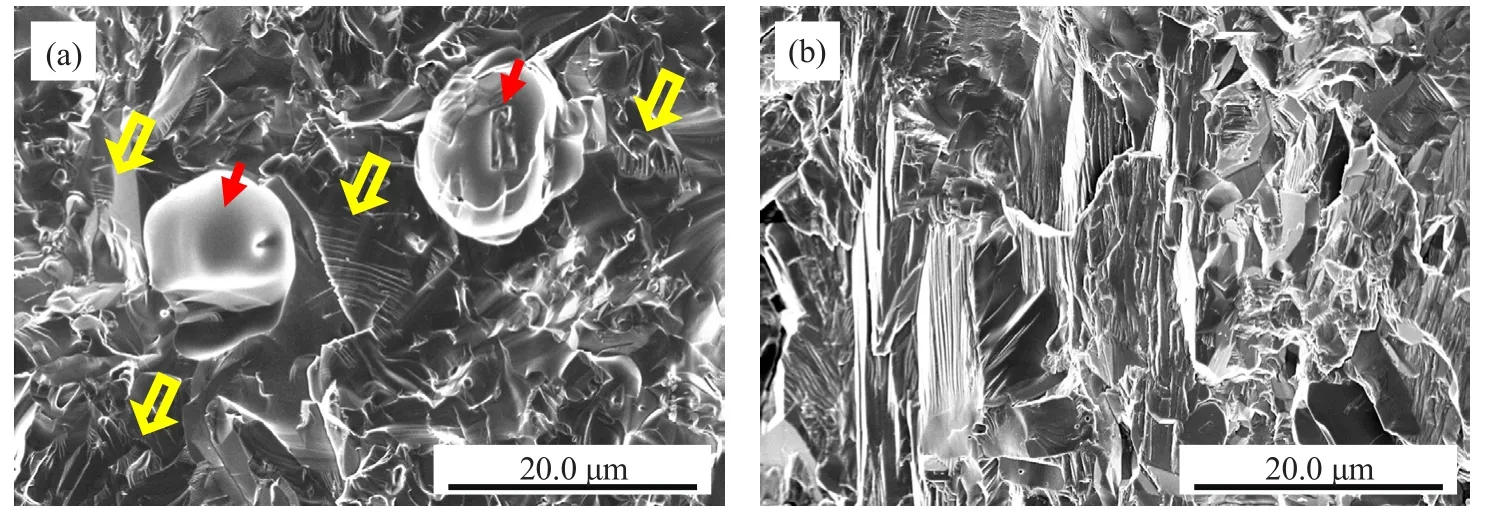

另外样品I-VI中存在不同程度的颗粒拔出机制,其中样品III和IV最明显;而样品II中难以发现。对样品IV进一步放大倍数观察发现(如图5所示):样品IV中除了更小尺寸的颗粒拔出外(图5a红箭头所示),断面上出现贝壳状的断纹(如图5a黄空心箭头所示)和密集的多片状断纹(如图5b所示)。这些断面相对平坦断面生成更多的比表面积,一定程度上提高了断裂过程中对裂纹能量的消耗,从而提高陶瓷力学性能。

图4 不同产地石英砂制托辊用陶瓷材料试条的100倍断面SEM图(图a-f分别对应样品I-VI;黄色箭头表示拔出了颗粒;黑色箭头表示颗粒拔出留下的凹槽;黄色圆圈表示气孔)Fig.4 SEM fracture surface images (100 ×) of ceramics for rollers made of quartz sand from different sources: (a)-(f)corresponding to samples I-VI. (The yellow arrows indicate that the particle is pulled out; the black arrows indicate the groove where the particle is pulled out; the yellow circles represent the pores.)

图5 样品IV的 2200倍断面SEM图(红箭头表示拔出的小颗粒,空心黄箭头表示贝壳状断纹)Fig.5 SEM fracture surface images (2200 ×) of ceramic sample IV (The red arrows indicate the small particles that are pulled out, and the hollow yellow arrows indicate the shell-like fracture patterns.)

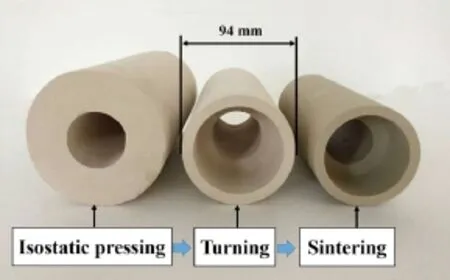

图6 陶瓷托辊成型到烧结过程对应的样品Fig.6 Photos of the corresponding ceramic rollers in the process from forming to sintering

2.4 托辊的制备

以高性能的石英砂制备陶瓷材料的配方和工艺参数为基础,进行了陶瓷托辊的实验室试制。陶瓷托辊制作工艺过程如下:将具有最佳力学性能(抗折强度126.02 MPa)以及良好的烧结性能(显气孔率0.4%,体积密度 2.84 g/cm3)的配方(IV—石梅湾)按配比进行混料,经湿法球磨后,制得均匀细腻的混合浆料。然后将混合浆料过筛后进行喷雾干燥处理,得到分散较好的粉体原料。把所得粉料进行冷等静压成型,制得陶瓷托辊素胚,然后按不同托辊模具尺寸的要求使用车床对陶瓷托辊素坯进行加工,随后对加工后的托辊素坯进行烧结处理,得到陶瓷托辊样品。从托辊成型到烧结所得的试样如图6所示,从图可以看出,等静压成型后所得坯体填充紧实,形状较完整,具有较好的结合强度,可用于车床加工。基于对石英砂制陶瓷材料的烧结收缩规律的探索,对加工后的坯体进行烧结处理,烧结所得陶瓷托辊表面较光滑,形状完好。

3 结论与展望

(1)海南石英砂的粒度分布、烧失量等对材料的力学性能和烧结性能影响较大。其中粒度越细,烧失量越低,陶瓷的综合性能越好。

(2)石梅湾采集的石英砂具有较细的粒度,D70=0.24 μm,较低的烧失量(1.88wt.%)。以此石英砂原料制得的陶瓷材料抗折强度可达126.02 MPa,显气孔率0.4%,体积密度 2.84 g/cm3,相比其他石英砂制陶瓷材料综合性能最好。

(3)石英砂制陶瓷材料的力学机制主要有颗粒拔出机制、贝壳状断裂机制和多片状断裂机制。

本文探索出成熟的石英砂质托辊材料配方,并成功试制出陶瓷托辊样品,为采用海南石英砂为原料制作陶瓷托辊应用打下基础。