基于H-VPG技术的整车虚拟验证

上海信聚信息技术有限公司 马亮 袁志丹

新一代的H-VPG技术(虚拟试验场混合模型,Hybrid-VirtualProvingGround),考虑计算量的原因首先将整车模型考虑为柔性梁结构,可精确反映实车系统的结构特点;然后用柔性梁结构的整车模型的仿真结果与实车试验数据进行对标,当两者的结果匹配后,再把柔性梁替换成柔性体结构,这样就可以通过标定后的柔性体结构的整车模型直接获得零件准确的应力结果,从而使仿真更为真实、全面与快捷。

一、引言

在现代机械工业中,有80%以上的结构强度破坏是由疲劳破坏所造成的。随着机械产品运转速度的提高,疲劳破坏更加普遍。车身是汽车的主要承载部件,尤其轿车、客车等承载式车身,是悬架、发动机和车身附件的安装基础,承受来自路面、发动机等的各种交变载荷,其疲劳强度性能对保证汽车产品的安全性和可靠性至关重要。近年来,车身耐久性CAE分析研究已经取得了较大进展。但是,如何高效、准确地提取整车中各个连接点的载荷仍然是其中的一个关键问题。

传统的载荷提取方法首先需要通过实车的整车道路试验,提取轮胎中心的载荷,再利用多体动力学分析,将轮胎中心的载荷分解,从而获取各个连接安装点的载荷。这种载荷提取方法时间周期较长,而且价格昂贵,同时还必须具备与新设计车相同平台的实车模型。

鉴于理论分析法与试验法的局限性,随着计算机虚拟试验技术、系统动力学等理论的发展,虚拟仿真法逐渐成为提高汽车生产效率、节省开发时间与成本的重要途径。利用动力学相关的CAE软件LSTC/LS-DYNA,通过在计算机上建立汽车的虚拟模型,并对其进行虚拟仿真,可以模拟各种响应特性。将仿真结果与实车试验数据相比较,调整模型设计参数,并提出优化与改进模型的合理建议。

虚拟仿真法能够全面、准确地预测汽车的性能,及时对设计缺陷进行修改,大大缩短产品开发周期、提高设计效率与产品质量。对于传统的汽车动力学软件,在建模过程中,一般将整车模型视为刚体,并基于多刚体系统动力学理论开发的求解器进行计算分析,所建立的模型精度不高,仿真结果不能很好地反映实车工况。新一代的H-VPG技术(虚拟试验场混合模型,Hybrid-Virtual Proving Ground)弥补了上述不足,考虑计算量的原因首先将整车模型考虑为柔性梁结构,详细地描述汽车各部件及其连接关系,考虑了连接件的柔性及局部零件的柔性特点,可精确反映实车系统的结构特点;然后用柔性梁结构的整车模型的仿真结果与实车试验数据进行对标,进行底盘调校当两者的结果匹配后,再把柔性梁替换成柔性体结构,这样就可以通过标定后的柔性体结构的整车模型直接获得零件准确的应力结果,从而使仿真更为真实、全面与快捷。

二、传统的车身连接点载荷提取方法

试验研究方法是“设计—试制—测试—改进—再试制”的过程,通过进行实车试验与评定,及时发现设计中存在的问题,查找车的结构参数的影响等。具体试验方法可分为室外道路试验、试验场试验、室内模拟试验三种。尽管通过试验法可直观获取试验数据,但受客观因素的影响,必须通过多次试验才能使产品达到预期的性能要求,且试验结果反馈速度慢、生产周期长、成本高。

1.道路载荷谱采集

道路载荷谱的采集一般在试车场典型/误用/耐久工况路段(例如:坑洼路、冲击路、振动路、鹅卵石路等)上进行,分别在车辆前轮和后轮轮心处安装六分力传感器和加速度传感器,测量车辆在各种路面行驶时轮心3个方向承受的力(Fx、Fy、Fz)、力矩(Mx、My、Mz)或转向节轴头的加速度(Ax、Ay、Az)数据等。

2.通过多体模型的模拟与试验测试数据对比

由于在实车的路面载荷谱采集的时候,无法同时获取各个车身连接点的载荷,因此需要通过其他方法来获取这些车身连接点的载荷谱。目前通用的方法是通过创建多体模型来提取。为了完成这项工作,首先需要验证所创建的多体模型的可靠性,即将模拟分析所获取的轮胎中心的六向载荷或者加速度与试验测试的结果数据进行对比,如果对比结果比较好,则认为该多体模型可以用于各个车身连接点的载荷提取。

3.车身各个连接点的载荷提取

经过试验验证以后,所创建的多体模型即可用于车身各个连接点的载荷提取。这些车身连接点位置包括减震器位置、副车架位置、稳定杆位置等。

三、H-VPG模型的建立

基于H-VPG技术建立虚拟仿真有限元动力学模型,建立了刚柔混合模型的悬架和车身。进行部件连接、约束时,考虑部件的刚体与柔体特性,合理完成整车装配。

1.轮胎的建模

根据实车的实际轮胎尺寸创建轮胎有限元网格模型。创建过程中,需输入轮胎的尺寸、胎压以及质量。图1为轮胎有限元模型。

图1 轮胎有限元模型及结构示意图

轮胎在H-VPG技术中具有非常重要的作用,轮胎的精度高低,将直接影响连接点载荷的精度。所以,在将轮胎装配到整车模型之前,需要标定轮胎的刚度:径向刚度、侧向刚度及转向刚度等。

图2为调校后的某一型号轮胎的垂向刚度与侧向刚度的结果,可见仿真值与实验值误差小于15%。

图2 轮胎刚度标定示意图及标定结果

2.底盘的建模

考虑到后期对标工作的计算量以及对虚拟模型要求的精度,可以将底盘的结构件考虑为柔性梁,对其赋予每个底盘结构件的实际质量和惯量。

底盘结构件用橡胶衬套进行连接,即LSTC/LSDYNA中的*ELEMENT_BEAM(ELFORM=6)来定义,前后底盘的有限元网格模型如图3所示。

图3 前后悬挂的柔性梁有限元模型

3.整车H-VPG模型搭建

车身创建完成后,将其与底盘和轮胎的有限元模型装配在一起,生成整车级别的H-VPG有限元模型。图4为整车H-VPG模型,其车身使用刚性单元模拟;底盘模型使用柔性梁的方式建模。

图4 整车H-VPG有限元模型

4.路面的建模

根据实车在路面路试的信息,通过建立节点和单元的形式来建立多种典型路面作为输入,在LSTC/LS-DYNA的模拟分析中将其定义为刚性材料,并建立轮胎与路面间的接触关系。

四、H-VPG模型在典型路面下的有效性验证

在初始试验条件下,采用H-VPG模型进行仿真。并在相同情况下,通过H-VPG模型与试验数据的对比,进一步验证H-VPG整车仿真模型的可靠性。对于典型路面,直接在时域内比较幅值与相位,进行H-VPG整车仿真模型的时域对标。

1.H-VPG软件的理论基础

H-VPG(Hybrid-Virtual Proving Ground)技术,是通过构制统一平台,简化建模过程,引入虚拟试验场,从而只需建立一个整车模型,就能够在汽车真实试验条件下,进行整车非线性虚拟样机仿真,达到动态参数设计的目的。可实现在汽车设计前期即可得到样车道路试验结果的整车性能预测效果的仿真技术,包括:NVH、疲劳寿命、道路载荷预测、整车、子系统和部件的动力学和运动学分析。

H-VPG技术以多体系统动力学理论为基础,通过求解动力学方程来进行模型仿真分析。在建模时,要对悬架等部件进行柔化处理。在有限元分析中,分析对象划分的网格节点是相对于对象本身的某一惯性坐标。为了描述方便,一般将惯性坐标固定连在物体的一端,并将坐标的一个轴线与物体的轴线重合。将有限元分析的柔体加入多体系统中,需将柔体作相对的位移,即需将柔体分析的有限元方程乘以转换矩阵,从而实现由局部坐标向整个模型的惯性坐标的转换。

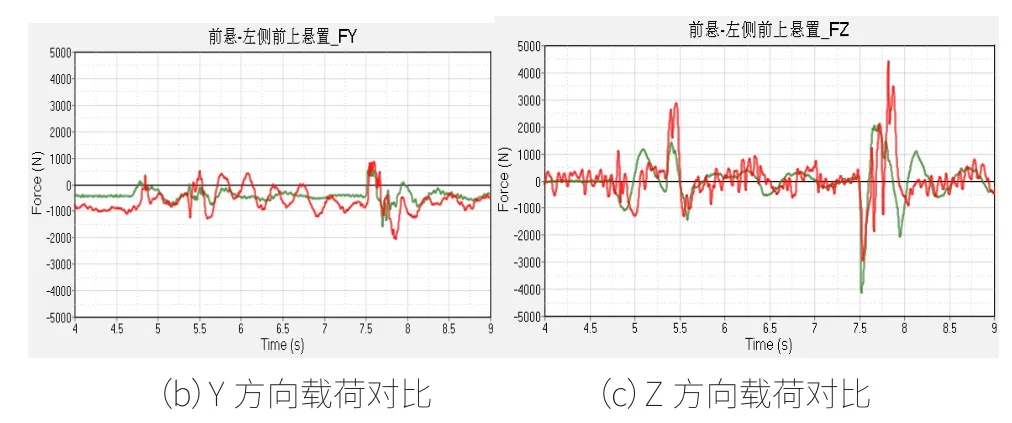

采用Lagrange方法建立的多体系统动力学,当代入其各项因子后,其简化形式的有限元方程如公式(1)所示:

然而有限元模型的通用结构分析方程,一般是在有限元分析对象的局部坐标系下建立的,方程中的变量是相对于局部坐标的坐标元素。为了实现有限元分析方程与多体系统动力学分析方程的统一,可以通过多体理论中坐标转换矩阵B,实现有限元分析方程向多体系统动力学的转换。

对于公式(1),其惯性坐标下的刚度、阻尼、质量矩阵是由局部坐标系的响应矩阵乘以局部坐标向惯性坐标的转换矩阵得到的,那么该方程可以表示为:

同时公式(2)中等号右边也可以表示为位移、速度、加速度的函数:

当单元的位移不大时,采用惯性坐标描述方程应是简单可行的方法,因为转换矩阵不需要更新。但当单元位移较大时,转换矩阵必须更新,从而使得局部坐标向惯性坐标系转换的相关矩阵也必须更新,如此系统的求解效率就明显降低。

在LSTC/LS-DYNA软件中,所有的刚性体与柔性体都使用一个浮动局部坐标,当刚性体或柔性体运动时,对于系统求解的每一步,从局部坐标向惯性坐标系转换的相关矩阵都要更新,而惯性坐标系下的矩阵不需要更新,这样可提高系统的求解效率。此外,柔性体的变形应力在材料的线性变化范围内,其总位移可通过在局部坐标系中的相邻的单元变形叠加得到。而多体系统的求解是在多体模型的基础上,先求得柔性体与多体系统的作用点的力、速度、加速度等边界条件后,求出柔性体的变形、力与力矩,再与多刚体模型的结果对比,如果误差较大,以柔性体的变形、力或力矩为己知条件再做求解,直至误差满足要求。

总之,有限元分析与多体动力学仿真拥有相同的系统动力学求解基础。有限元分析使用惯性坐标系下的惯性矩阵能更好地适应小位移分析的需要,而LSTC/LS-DYNA®软件使用局部坐标系下的局部单元矩阵,能及时有效地描述系统内不同构件的位置关系。

2.轴头加速度仿真计算结果与实车试验的对比

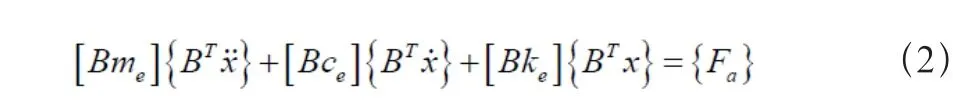

为了通过CAE的方法获取可靠的各个车身连接点的载荷,首先需要监测轴头加速度的计算值与试验值。

图5为Chuck Hole右2坑左后轮轴头加速度仿真与试验数据对比结果,图6为Impact路左后轮轴头加速度仿真与试验数据对比结果。红色为试验结果,绿色为H-VPG模型。

图5 左后轮轴头加速度仿真与试验数据对比结果(Chuck Hole右2坑)

图6 左后轮轴头加速度仿真与试验数据对比结果(Impact路)

通过上述左后轮轴头加速度对比曲线可以看出,X、Y、Z三个方向的加速度的H-VPG模型值与试验的测试值基本吻合。

3.轴头力仿真计算结果与实车试验的对比

为了保证CAE的方法获取载荷的可靠性,需要对轴头力的计算值与试验值进行对标以验证H-VPG模型的有效性。

图7为Chuck Hole右2坑左后轮轴头力仿真与试验数据对标结果,图8为Impact路左后轮轴头力仿真与试验数据对标结果。红色为试验结果;绿色为H-VPG模型。

图7 左后轮轴头力仿真与试验数据对标结果(Chuck Hole右2坑)

(FY的影响最小,不是主要因素,可不计)

图8 左后轮轴头力仿真与试验数据对标结果(Impact路)

(FX的影响最小,不是主要因素,可不计)

通过上述左后轮轴头力对标结果曲线可以看出,X、Y、Z三个方向的轴头力的H-VPG模型值与试验的测试值吻合度较高。

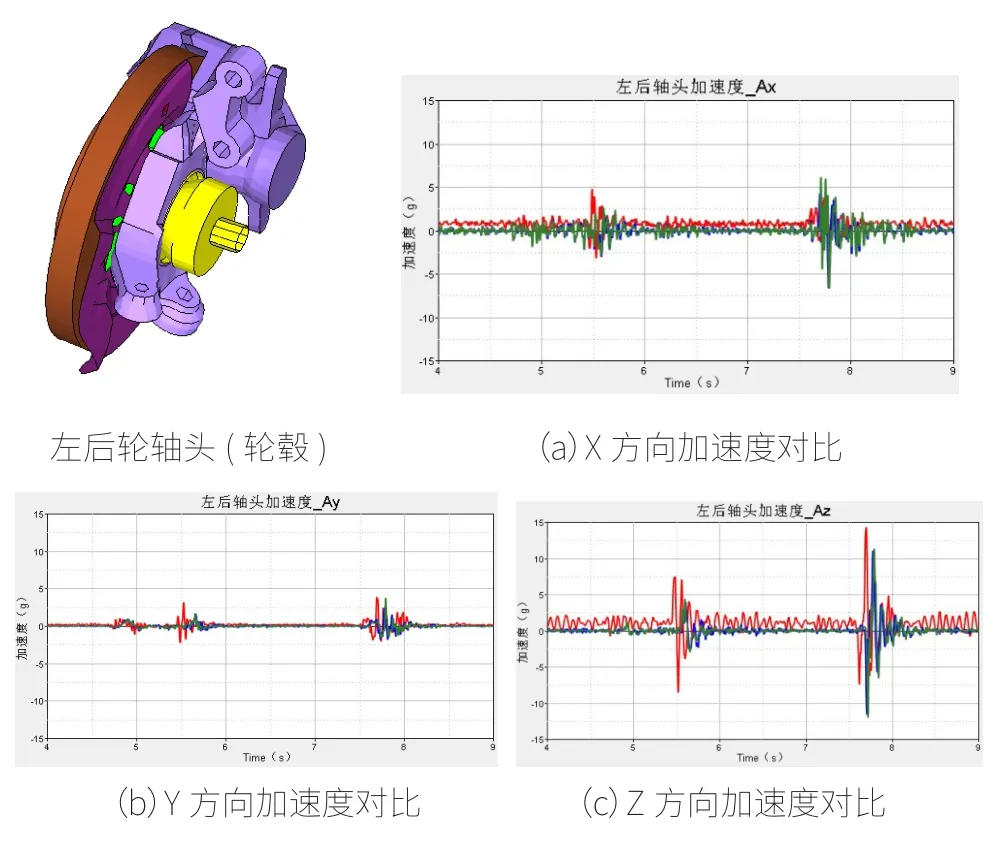

4.车身连接点的载荷提取仿真计算结果与实车试验的对比

在保证轮胎中心的三个方向载荷的CAE仿真结果与实车的测试结果基本一致的基础上,对比车身连接点的载荷的计算值与试验值。

图9为左前轮减震器弹簧上端车身连接点载荷对比。红色为Admas结果,绿色-H-VPG模型。

图9 左前轮减震器弹簧上端车身连接点载荷对比(Impact路)

图10为后悬左侧前束控制臂内衬套连接点载荷对比。红色为Admas结果,绿色-H-VPG模型。

图10 后悬左侧前束控制臂内衬套连接点载荷对比(Impact路)

通过上述衬套连接点载荷对比曲线可以看出,H-VPG模型值在X、Y、Z三个方向的载荷的与Admas的计算结果具有一致性。

五、H-VPG模型在耐久路面下的PSD及RMS有效性验证

在初始试验条件下,采用H-VPG模型进行仿真。并在相同情况下,通过H-VPG模型与试验数据的对比,进一步验证整车仿真模型的可靠性。

对于耐久路面(振动路),由于实际数采轮轨迹线的随机性,则通过对比功率谱密度的方法进行载荷的比对,进行H-VPG模型的PSD频谱与RMS对标。

1.振动路的弯曲前行耐久路面仿真

H-VPG模型车在随机分布的振动路上行驶,振动路路面与整车模型如图11所示。

图11 振动路路面与整车模型

左后轮轴头力仿真结果与试验数据对比,如图12(a)~(c)所示。红色为试验结果,蓝色为H-VPG模型。

图12 左后轮轴头力仿真结果与试验数据对比

左后轮轴头力PSD仿真结果与试验数据对比,如图13(a)~(c)所示。红色为试验结果,蓝色为H-VPG模型。

图13 左后轮轴头力PSD仿真与试验数据对比

由对比可知:时域上对比试验与仿真的结果,轴头力的分布规律与大小幅值基本一致。频域上对比试验和仿真的轴头力PSD谱可知,试验和仿真轴头力PSD吻合的较好。

六、H-VPG模型的动应力仿真及试验现象模拟

基于H-VPG技术所建立的分析对像是整车系统,这就避免了传统CAE分析中,部件间受力关系难以确定的困难。由于边界条件是路面模型作为输入,分析中几乎排除了传统CAE分析常使用的人为假定。在系统运动学和动力学分析中,车身悬挂的弹性和变形影响可真实计入计算分析中,从而提高了分析精度。

前面柔性梁的H-VPG模型已经和试验进行了对标,验证了柔性梁的H-VPG模型的准确性,然后通过零件替换的方式把柔性梁的H-VPG模型中关注零件的柔性梁替换成柔性体,这样即可获取真实路谱下的真实应力应变响应,获得的动态应力值,可以考虑材料和几何非线性及阻尼的影响,在计算中包含了结构非线性、车身支撑发动机支撑等橡胶连接件的非线性因素、悬挂转向系统连接和缓冲件的非线性因素、车轮轮胎的非线性因素、轮胎和地面接触条件等等。

进行转向节柔性体替换后的H-VPG模型在典型工况下的后悬转向节的动应力云图如图14所示。

图14 后悬转向节的动应力云图(Chuck Hole右2坑)

进行后悬下控制臂柔性体替换后的H-VPG模型在耐久工况下的后悬下控制臂的动应力云图如图15所示。

图15 纵臂动应力云图(振动路3)

H-VPG整车模型在进行柔性体的替换后,在定义的路面模型上运动中,可以计算出车身上或底盘上任何一个部位的应力随时间变化的响应以及在运动过程中力从路面传递到车身上的传递途径,可以判断最易发生破坏的位置以及诊断其原因。

七、结语

本文通过在LS-DYNA中用虚拟样车在虚拟道路模型上进行H-VPG行驶试验,通过轴头力的仿真计算结果与实车试验的对比以及车身连接点的载荷提取仿真计算结果与实车试验的对比来验证模型的有效性,应用结果可以得出如下结论。

整车的有限元模型与实车的状况很接近,且通过模拟获取的结果与传统的方法获取的结果吻合较好,该方法可作为汽车设计和测试过程中的有效试验手段。

本文提出的利用LS-DYNA求解直接获取车身各个连接点的载荷的方法,适用于整车设计开发阶段,利用所获取的车身各个连接点的载荷进行强度分析和疲劳分析。

H-VPG(虚拟试验场混合模型)技术在汽车设计的任何阶段都可发挥作用,尤其在概念设计阶段,因为没有真实的样机来获得应力应变响应和道路载荷值,H-VPG独特的整车分析方法可发挥强大的作用。

在建立任何样机前,应用H-VPG技术可在各种路面条件下进行有限元动力学仿真,解决设计上的潜在问题。

获得的应力是由实时的路面载荷产生的真实应力,而不是线性静态应力,施加到结构上的力是该设计车型结构所导致的力,而不是从以前相似设计中获得的力。