基于日n和Sc算法的大功率模块散热分析与优化

夏冬梅 杨俊逸 张志航 陈恒 刘祖耀 冉红锋 张俭

摘要

本文基于CFD理论基础建立了某大功率模块热仿真模型,对模型进行了网格划分与求解,对仿真结果进行了分析,指出了初始方案的不足之处通过Bn(热瓶颈)和Sc(热捷径)等算法对该模块散热进行了优化,优化后的芯片最大温差降低15℃,芯片最大温度降低9℃,说明了Bn和Sc算法的有效性。本文所用到的散热分析思路及优化算法亦对类似产品的散热分析及优化提供了一定的参考意义。

【关键词】散热 热仿真 热瓶颈 热捷径

芯片的散热方案设计合理与否直接影响产品的可靠性。10℃法则指出:电子元件工作温度每升高10℃,失效率增大一倍以上。因此在大功率多芯片模块的设计中,如何有效降低芯片温度对提高产品的运行稳定性具有重要的意义。另一方面芯片溫度的不均匀也将直接导致PCB温度的不均匀,可能造成PCB翘曲或机械应力等问题出现,因此芯片温度的均匀化设计也显得重要。

传统的优化方案的提出,主要依靠热设计工程师的经验,首先提出可能的优化方向,然后再通过仿真验证,这种方式费时费力且不一定能够获得较好的结果。鉴于此,国内外学者研究了模拟退火算法、遗传算法,粒子群集法及嫡生成最小化法等先进优化算法,获得了较好的优化结果,但是这些算法对使用者要求较高,需要较高的编程技巧。Bn(热瓶颈)和Sc(热捷径)算法由Bryon Blackmore[6]等人于2010年提出,由于该算法无需编程,只需对仿真结果进行处理便能快速定位设计方案的问题点及优化方向,目前在国外得到了较大应用。

基于此,本文首先建立了某大功率模块热仿真模型,对仿真结果进行了分析,指出了初始方案的不足之处。通过Bn(热瓶颈)和Sc (热捷径)算法对该模块的散热进行了优化,优化后的芯片最大温差降低15℃,芯片最大温度降低9℃,说明了Bn和Sc算法的有效性。

1 某大功率模块热仿真模型

1.1 控制方程

流体流动与传热要受最基本的3个物理规律的支配,即质量守恒、动量守恒及能量守恒,可以用通用方程形式描述以上规律:

式中:Φ为通用变量,可以代表U,V,W,T等求解变量;ΓΦ为广义扩散系数;SΦ为广义原项。式(1)中各项依次为瞬态项、对流项、扩散项和源项。

某大功率模块等电子设备的热分析被视为稳态过程,根据式(1)得到该模块对流换热的通用方程式:

利用有限体积法对上述控制微分方程在控制容积内进行积分,并引入边界条件,便可得到求解变量的数值解。

1.2 模型建立

热仿真建模一般包括几何建模、物理参数设置、网格划分及求解等4大部分,其中几何建模包括几何模型、功耗及材料参数等;物理参数设置包括求解域、初始条件与边界条件的设置等,本文某大功率模块建模在Icepak专业热仿真软件中进行。

几何建模主要包括模块外壳、进出口风扇、PCB、芯片及散热器的建模。其中外壳和散热器的建模完全按照几何实体建立,并赋予铝挤6063材质;芯片的建模按照等尺寸block建立,并赋予10w的功耗及30W/mK的热导率。进出风扇均为相同型号的轴流风扇,最大风量为200cfm,最大风压为36mm H20,进出口风扇的建模采用软件自带的3D简化模型按等尺寸建立,并根据风扇P-Q曲线输入风量风压值。PCB的几何建模由63个表示有散热通孔的PCB区域的Block模型和1个表示不带散热通孔的PCB区域的Block模型组成。PCB,散热通孔结构参数见表1、2,将这些参数输入Icepak软件计算有散热通孔和没有散热通孔的PCB区域的热导率并赋值给以上Block,建立PCB几何模型。

在Icepak软件中设置与模块等大的求解域,采用稳态湍流零方程模型,边界条件为开放、温度为环温40℃,不考虑辐射影响。图1所示为该模块Icepak热仿真模型。网格划分采用HD网格并在戴尔服务器上进行划分,单元数:4690347;节点数:4928828。

1.3 模拟结果与分析

对某大功率模块热模型进行求解计算,得到芯片温度分布如图2所示,由图可知芯片温度分布极不均匀,进风端芯片温度低,出风端芯片温度高,最大温差近33℃,芯片最高温度也达到90℃,散热存在风险。

图3所示为垂直PCB的某一截面的整体温度分布,由图可知,空气从进口到出口温度存在较大的温度梯度,越接近进口风扇,空气温度越低,越靠近出口风扇,空气温度越高。这是由于每个芯片功耗相同且两端都采用相同的散热器,冷空气从进口风扇吸进来以后,与第一个芯片的散热器进行换热被加热后吹到第二个芯片的散热器,又与第二个芯片散热器进行换热再次被加热,以此类推,冷空气被逐步加热。

图4所示为平行于中间板的某一截面速度分布,由图可知,靠近出口风扇死区附近的芯片散热器周围空气流速较低,热空气在此聚集不能及时排走,会进一步造成此处芯片温度偏高,芯片温差加剧,因此应避免在此处布置发热芯片。

综上所述,可知芯片存在较大温差的主要原因是部分芯片处于出口风扇死区附近及芯片散热器的均一化设计,下文将对这些不足之处进行优化

2 散热优化分析

由前面分析可知,部分芯片处于出口风扇死区附近是造成芯片存在较大温差的原因之一,可通过重新排布芯片即将PCB板上最靠近出口风扇的那列芯片移到其他地方来避开死区,本文重点研究Bn和Sc算法对PCB及散热器的有效优化。

2.1 Bn和Sc优化原理

Bn和Sc由Bryon Blackmore和RobinBornoff于2010年提出,其思路是通过综合热通量矢量和温度梯度矢量对传热效率进行判断,并据此进行散热设计优化。

如图5所示,求解域中某一点的热通量矢量和温度梯度矢量的夹角为θ。

热瓶颈定义为热通量矢量和温度梯度矢量的点积:

由式(1)得该点的Bn值为:

若分析域中某点具有较大的Bn值,由式 (4)可知:

(1)该点的热通量大,即该点位于重要的热传递路径上;

(2)该点的温度梯度大,即该点的热阻大;

(3)|cosθ|=1,即热通量矢量与温度梯度矢量平行。

因此,Bn值大的区域说明热量沿着热阻大的路径流动,通过优化设计减小这些区域的热阻,能有效地降低温升。

热捷径定义为热通量矢量和温度梯度矢量的叉积:

由式(3)得该点的Sc值为:

由式(6)可知,若分析域中某点具有较大的Se值,说明:

(1)該点的热通量大,即该点位于重要的热传递路径上;

(2)该点的温度梯度大,即该点的热阻大;

(3)|sinθ|=1,即热通量矢量垂直于温度梯度矢量。

因此,Sc值大的区域说明热量没有沿着温度梯度的方向流动,通过建立新的传热路径,例如使热通量与温度梯度同向,能有效地提升固体传热效率。另一方面,文献[9]也论述了Sc和努塞特数(Nu)的相关性,指出Sc与Nu有很强的相关性,即Sc值大的地方,Nu也较大,而Nu值是直接反映流体流动换热强弱的物理量。换言之,Sc值大,流体流动换热强;Sc值小,流体流动换热弱。

基于以上说明,本文应用Bn和Sc算法的原则是改善Bn值较大的区域和Sc值较小的流体区域。

2.2 优化策略

本文大功率模块模型十分复杂,如果对整机进行优化分析,则需要大量的计算时间。为节省计算时间,本文以中间板上的某一排的11颗芯片为分析对象建立简化模型,并利用Bn和Sc算法对PCB及散热器进行优化,再将散热器优化结果复制到其它芯片和板上,最后对优化后的整机进行仿真并验证优化效果。简化模型:四个侧面边界条件为绝热,前后边界为固定流,空气流量为风机最大风量的1/18。

2.3 优化分析与结果

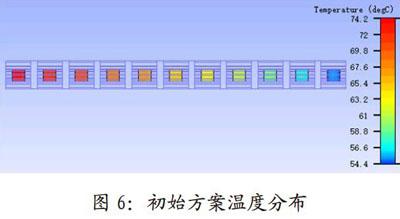

对上述模型进行求解,并将结果文件导入CFD后处理软件进行处理,得到初始方案的仿真结果,图6所示为初始方案的芯片温度仿真结果。由此图可知,芯片最大温差接近20℃,且越远离进风口,芯片温度越高。

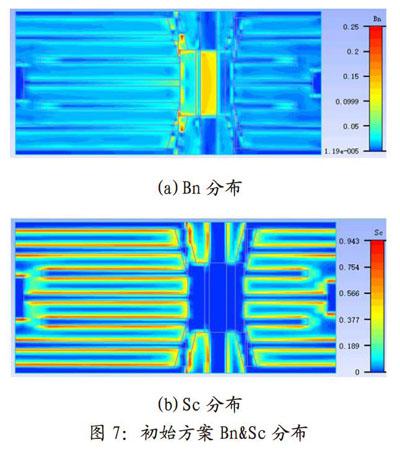

图7(a)所示为初始方案Bn分布结果,由图可知,Bn较大值分布在芯片对应的PCB区域和翅片较高的散热器基座区域,说明这些区域存在较大的热瓶颈,需要进行改善。

图7(b)所示为初始方案Sc分布结果,散热器翅片边缘Sc值相对较大,翅片间隙中部Sc值相对较小。散热器翅片边缘Sc值大,说明与空气的换热相对较好,而翅片间隙中部Sc值小,说明此处与空气的换热不良,需进行改善。

由前面的Bn分析可知,初始方案的散热瓶颈在于芯片对应的PCB区域和高的散热器基座区域。由于芯片对应的PCB区域存在散热通孔,可以通过增加散热通孔个数或通孔镀层厚度来改善。由于改善翅片较高的散热器基座涉及到散热器设计与重新开模,会带来成本的增加,在这里我们不进行改善。

由前面的Sc分析可知,散热器翅片间隙中部换热不充分,可以考虑在此处增加翅片即加密散热片来改善。但是并不是简单地对芯片上的每个散热器翅片进行加密,原因在于:一方面带来散热器成本的增加;另一方面翅片加密会带来风阻的增加,可能造成后端风速降低较多,后端芯片散热反而会恶化,同时也给风扇的选型带来挑战。因此在不更换风扇的前提下,需考虑在合适的芯片上加密散热器,同时也要考虑散热器安装的便利性。

综上所述,经过快速仿真及考虑到散热器组装的便利性,得到散热器优化结果:保持远离芯片的翅片高度较低的散热器不变,将靠近进风口的3个翅片较高的散热器更换成翅片较低的散热器,将靠近出风口的3个翅片较高的散热器翅片加密,中间5个翅片较高的散热器保持不变。即靠近芯片的散热器成前疏后密、前低后高的排列组合,以尽可能降低风阻。

图8所示为散热器优化后的芯片温度的仿真结果,由此图可知,芯片最大温差接近10℃,比优化前降低了近10℃,同时最高芯片温度也降低了4℃以上,说明了优化方案的有效性。

将上述散热器优化结果复制到其它芯片,并将芯片对应区域的散热孔由80增加到100个,重新建立整机模型进行仿真。由图9可见,优化后芯片最大温差由之前的约33℃降到约18℃,降低了15℃,同时最大芯片温度亦由之前的约90,C降到约81℃,降低了约9℃,说明了Bn和Sc分析的有效性。

3 结论

(1)基于CFD理论建立了某大功率模块热仿真模型,指出芯片存在较大温差的主要原因是部分芯片处于风扇死区附件及芯片散热器的均一化设计,需进行散热优化。

(2)利用Bn(热瓶颈)和Sc(热捷径)算法对PCB及芯片散热器进行了优化,芯片最大温差由之前的约33℃降到约18℃,降低了约15℃,同时最大芯片温度亦由之前的约90℃降到约81℃,降低了约9℃,说明了Bn和Sc方法进行散热优化的有效性。

(3)本文所用到的散热分析思路及优化算法亦对类似产品的散热及优化提供了一定的参考意义。

参考文献

[1]杨俊逸,谢家文,何彩英等.金融税控收款机PCBA热设计和热分析[J],电子机械工程,2010,26(03):17-20.

[2]罗沛.基于模拟退火离散粒子群算法的芯片堆叠热布局优化[J].现代计算机,2014(06):16-20.

[3]Yuying Wang,Yunze Li,etal.“TheApplication of Genetic Algorithmfor Pin-fin Heat Sink OptimizationDesign”,2009 IEEE,ICIEA 2009,PP.2816-2821.

[4]MohdZainolarifinMohdHanafi,FatimahSham Ismail,etal.“Heat Sink Modeland Design Analysis Based on ParticleSwarm Optimization”,2014 IEEEInnovative Smart Grid Technologies-Asia(ISGT ASIA),pp.726-731.

[5]Jorge M.Cruz-Duarte,J.Gabriel Avina-Cervantes,etal.“Design of an optimalheat sink for microelectronicdevices using entropy generationminimization”,2015 IEEE,pp.231-235.

[6]John Parry,Robin Bornoff,ByronBlackmore,“Thermal BottleNecks andShortCut opportunities innovationsin electronics thermal designsimulation”Electronics CoolingMagazine,Vol.16,No.3,Fall 2010,pp.24-25.

[7]Robin Bornoff,Byron Blackmore,etal.“HeatSink Design Optimization Usingthe Thermal Bottleneck Concept”,2011 IEEE,27th SEMI-THERM Symposium,pp.76-80.

[8]Byron Blackmore,John Parry,etal.“Heat sink Design Optimization Usingthe Thermal ShortCut Concept”,2012IEEE,28thSEMI-THERM Symposium,pp.199-204.

[9]Robin Bornoff,John Wilson,etal.SUBTRACTIVE DESIGN:“A NOVEL APPROACHTO HEATS INK IMPROVEMENT”,2017 IEEE,33thSEMI-THERM Symposium.

[10]陶文銓.數值传热学(第2版)[M].西安:西安交通大学出版社,2001.