高色牢度色母粒纺丝工艺探讨及POY蛛网丝产生的原因分析

王保柱

(苏州宝丽迪材料科技股份有限公司,江苏苏州 215141)

随着原液着色纺丝技术在化纤领域的广泛运用,除了以炭黑和钛白粉为代表的黑色和白色聚酯母粒大量应用在聚酯纺丝生产外,色彩艳丽、耐晒、耐候、抗紫外、不褪色、不掉色的彩色含颜料高色牢度产品也越来越多地应用在户外纺织品上,如遮阳伞、窗帘、帐篷、广告布、地毯等。但是,此类产品在纺丝生产过程中,容易产生POY卷装蛛网丝等成型不良现象[1-3],给后道加弹生产带来困难,并成为阻碍高色牢度产品原液纺丝的一道拦路虎。为此,本课题围绕纺丝工艺条件的选择和蛛网丝产生的机理等方面进行探讨,通过工艺条件的优化为解决这个难题提出一些技术方案。

1 实验

1.1 原料

纤维级聚酯PET切片(江苏恒力和浙江荣盛石化有限公司,特性黏度IV:0.675dl/g,熔点Tm:259℃~262℃,端羧基—COOH:30.5mol/t),聚酯类高色牢度色母粒(苏州宝丽迪材料科技股份有限公司,特性粘度IV :0.40dl/g 0.55dl/g,熔点Tm:253℃~261℃),油剂(日本进口涤纶纺丝油剂,型号竹本F-2707)。

1.2 主要实验设备和测试仪器

1.2.1 实验设备

沸腾床式结晶器和充填式干燥塔(郑州中远),JWM135/25螺杆挤出机(上海金纬,φ135螺杆,长径比L/D 25,螺杆头部带销钉混炼头),PF2T立式双筒套缸过滤器(苏州东海滤机设备有限公司,过滤面积2×2.34m2,过滤精度30μm),纺丝机(侧吹风装置)、BWA40T-1200卷绕头(北京中丽),小型充填式干燥塔,称重式母粒注射机(进口,METTLER)。

1.2.2 测试设备

NCY-4型自动乌氏黏度仪(上海思尔达科学仪器有限公司),WRX-1S型显微热分析仪(上海精密仪器有限公司),YG029全自动单纱强力机(常州纺织仪器厂)。

1.3 工艺流程

2 结果与讨论

2.1 干燥条件

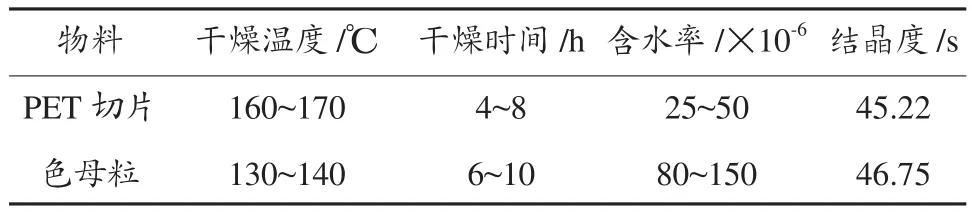

干燥条件见表1。

表1 干燥条件

2.1.1 PET切片结晶干燥

PET聚酯(聚对苯二甲酸乙二醇酯)切片,含有亲水基团羟基—OH和端羧基—COOH,在切片生产过程中会吸收和结合大约0.2%~0.4%的水份,在高温纺丝过程中易发生水解而使PET大分子链段断裂,致使熔体粘度降低,造成纺丝时的飘丝断头和毛丝,影响正常生产行。另外,原生聚酯切片的结晶度较低,受热后容易发生粘连结块。所以,必须对PET切片进行有效的结晶干燥。一般用沸腾床式结晶器在沸腾状态下对聚酯切片结晶,去除表面水份、提高软化点和结晶度,结晶温度175℃~185℃左右,结晶时间15min~20min[4,5]。用干燥压缩空气作为气源,160℃~170℃温度下干燥4h~8h即可除去切片毛细孔结合水,使PET切片的含水率降低到30×10-6以下,满足高速纺丝生产要求。

2.1.2 色母粒干燥

为方便化纤厂使用,彩色母粒在出厂前一般都已经过预结晶处理,不但提高了母粒的软化点和结晶度,可有效防止母粒干燥时结块,且大部分水份也已除去,含水率小于0.1%。因此,其干燥条件无需像切片干燥那样强,一般用干燥压缩空气作为气源,干燥温度130℃~140℃下干燥6h~10h即可。由于高色牢母粒中含有较高含量的颜料成份,母粒硬而脆,易摩擦产生粉屑,所以,干燥过程中不要搅拌以免造成色差,影响正常纺丝。

2.2 纺丝卷绕

2.2.1 纺丝温度

高色牢度母粒在加入纺丝系统后,由于母粒的特性粘度偏低,往往会引起纺丝组件压力降低大约10bar~20bar,为防止组件压力过低引起飘丝断头,需要适当降低纺丝温度,一般箱体温度比本色丝降低2℃~5℃即可。但是,由于高色牢度母粒中加入了较高含量的颜料粉体(颜料的着色力较低,加入比例偏高),降低了母粒熔体的流动性能,同时在纺丝螺杆中这些颜料粉体也会吸收掉一定的热量而延缓母粒中聚酯成份的熔融。所以,纺丝螺杆的温度应适当高些,以保证母粒在螺杆中的熔融效果和熔体的流动性。但是当熔体温度过高时,熔体会发生热降解而使粘度降低,这会减弱对颜料粉体的粘附作用,使颜料粉体小颗粒发生二次凝聚,会缩短预过滤器和纺丝组件的使用周期,造成经济损失。为此,生产高色牢度POY时,螺杆温度比本色丝稍稍低2℃~3℃即可,具体需根据产品规格和母粒加入比例来综合考虑。

2.2.2 侧吹风条件

高色牢度母粒加入后,由于颜料粉体的存在,POY单丝冷却加快,在丝束运行过程中,单丝和空气的摩擦阻力增大,由此产生较多的静电,不利于纺丝。为消除和减弱静电,侧吹风湿度要加大,一般85%~90%为宜,比普通POY纺丝时的湿度高20%~30%,风速、风温均不宜过高,实验表明风温21℃~23℃比较合适。

2.2.3 上油率及集束位置

给POY上油不但能增大单丝之间的抱合性,减小丝束与导丝器、单丝与空气之间的摩擦力,提高后加弹时POY的退绕性能,更重要的是有利于减小纺程张力,消除丝束高速拉伸而产生的内应力。尤其是对于单丝纤度dpf偏大且含有较高颜料成份的粗旦丝来说,单丝的刚性较强,柔韧性不足,单丝间抱合力较差。为增大单丝间的抱合力,需增大纺丝油剂的粘度、乳液浓度及丝条上油率,一般乳液浓度以12%~15%为宜,上油率要达到0.6%(含)以上。颜料成份的存在,使单丝表面形成一些细小的凸起,增大了单丝和空气的摩擦力,并使单丝间的冷却不均匀性增大。所以,为减小纺丝张力波动和静电,应适当提高集束位置,经过实验,集束位置同常规品种相比,提高10%较好。

2.2.4 纺丝速度和卷绕工艺

300D/96f 高色牢度 PET-POY纺丝条件和成型状况比较见表2。

表2 300D/96f 高色牢度 PET-POY纺丝条件和成型状况比较

2.2.4.1 纺丝速度

纺丝速度是POY纺丝的重要技术参数,它的选择以POY可纺性及后加弹性能好坏为基准,一般要重点考察POY的动态热应力和伸长率大小,仅从POY伸长率看控制在135%~145%为宜。对高色牢度POY,由于高色牢度母粒的加入,熔体的粘度有所降低。如果纺速不变,高色牢度POY的伸长率就会过大,超过150%以上,给后道加工条件选择带来困难,加弹过高的拉伸比也易造成加弹断头增多,因此,要适当提高POY纺丝速度至5%~10%。但是,纺速过高又会造成纺程张力过大,导致丝饼成型不良,甚至出现绊丝和蛛网丝。一般纺丝速度以3 250m/min比较适宜。

2.2.4.2 卷绕张力选择

卷绕张力是否合适不仅影响着POY丝饼成型的好坏,还会影响到POY在后加工时的退绕性能。尤其是对于高色牢度POY,单丝和空气的摩擦阻力较大,由此产生的静电又影响到丝束上油的均匀性,经过导丝瓷件摩擦后单丝间的剩余伸长率差异增大,有的单丝会游离在丝束之外,在卷绕成型时脱离圆周曲线轨道而形成绊丝和蛛网丝。卷绕张力越大绊丝和蛛网丝越严重,为此要适当降低卷绕张力。经过反复实验,当卷绕张力控制在丝束纤度的0.06~0.08倍时,可有效避免绊丝和蛛网丝的产生,可通过调整GR1和GR2两个导丝盘对卷绕头的速度超喂率来实现。

2.2.4.3 成型角度和卷绕接压

当成型角较大时,卷绕成型时的往复次数增多,往复速度增大,丝束的往复拉力就增大,往复到丝饼端部的拐点增多,POY丝饼易形成凸肩并发生叠丝。当成型角度较小时,卷绕成型的往复频率降低,往复方向上的丝束缠绕比较紧密,易形成凸肚并发生端部丝束滑脱即常说的脱圈现象。所以,必须选择合适的成型角度才能得到良好的卷装成型。由于高色牢度POY一般都是单丝纤度超过3D的粗旦丝产品[6],而且因单丝中含有的颜料成份使单丝的刚性增大,柔软性变差,单丝的抱合性尤其不好,在高速卷绕成型的往复拐点处(丝饼的两端),单丝易逃逸而脱离原先的运行轨迹,形成蛛网丝或绊丝。为减小单丝在往复拐点处因张力过大逃出而变成“网丝”,经反复实验,在保证不塌边和脱圈的前提下,应尽可能的减小卷绕成型角,一般丝饼底层的卷绕角选择4.2°~4.8°比较合适,其它位置的成型角应相应减小,这样就避免和减少了绊丝和蛛网丝的产生。在做卷绕角调整时,为防止丝饼凸肚和塌边,应适当减小卷绕头接压,实验表明200N比较合适。

2.3 环境温湿度的影响

高色牢度POY基本都是粗旦丝,丝束中的颜料成份使单丝的柔韧性变差,单丝和空气以及丝导的摩擦阻力增大,因而产生较多静电,最终导致单丝的抱合性变差,在卷绕成型时产生蛛网丝。所以,为减少单丝静电,纺丝和卷绕间的湿度应大于85%,环境温度也不宜过高,30℃以下比较好。

3 结语

经过反复实验和生产条件优化,通过选择合适的纺丝工艺,采用高湿度的冷却吹风、提高上油集束位置和上油率、选择合理的纺丝温度及纺丝速度、减小成型角及接压、采用低卷绕张力并选择高湿低温的环境条件等方法,很好地解决了高色牢度POY卷装出现的蛛网丝问题。