RFCC装置沉降器深度改造技术

张 东,吴 俊,王 超

中国石油天然气第七建设有限公司,山东青岛 266300

新疆乌鲁木齐石化公司(以下简称乌石化)150万t/a重油催化裂化装置(简称RFCC)1993年由北京设计院设计,1995年投产,并于1998年和2004年先后进行了两次改造。装置原设计使用50%直馏蜡油、40%减压渣油、10%焦化蜡油的混合原料,并兼顾常压渣油,主要产品有汽油、轻柴油、液化气等。

新疆乌石化RFCC装置经过多年的运行,随着原料金属(尤其是钙)含量的上升,沉降器目前存在以下几方面的问题:

(1)沉降器结焦现象严重,装置事故停车时焦块脱落,造成催化剂循环中断,需反再系统卸剂清理后才能再次开车投产,延长了事故停车的处理时间,并易引发次生事故。

(2)反应系统目前工艺为FCC旋分系统,即反应油气经粗旋分离后直接排入沉降器,再进入顶旋,高温反应油气弥漫在整个沉降器空间,在沉降器内停留时间过长,且反应进料为重油,反应油气中存在一定量的未气化油,在沉降器内高温环境下易附着在内壁、旋分等设备表面上形成焦炭。

(3)沉降器消耗蒸汽量过大。

1 沉降器改造方案

为解决重催装置中沉降器因结焦量过大而影响装置正常生产的难题,各研究院对国内装置进行改造,如Universal Oil Products Company(以下简称UOP)采用VSS分离+单旋直连系统,中国石化工程建设公司北京设计院(以下简称SEI)设计了常规FCC分离系统,中国石油工程建设有限公司华东设计分公司(以下简称CEI)设计了新工艺VQS分离系统。

而在新疆乌石化改造的150万t/a重催装置中,UOP的VSS分离+单旋直连系统结焦量大,西北地区原油品质又不适合采用SEI的常规FCC分离系统,故决定采用CEI自主研发的VQS分离系统,并将与之配套的集气室、内提升管、旋风分离器、重锤阀、汽提格栅、防焦蒸汽环管、汽提蒸汽环管等内件全部进行更换。

2 改造内容

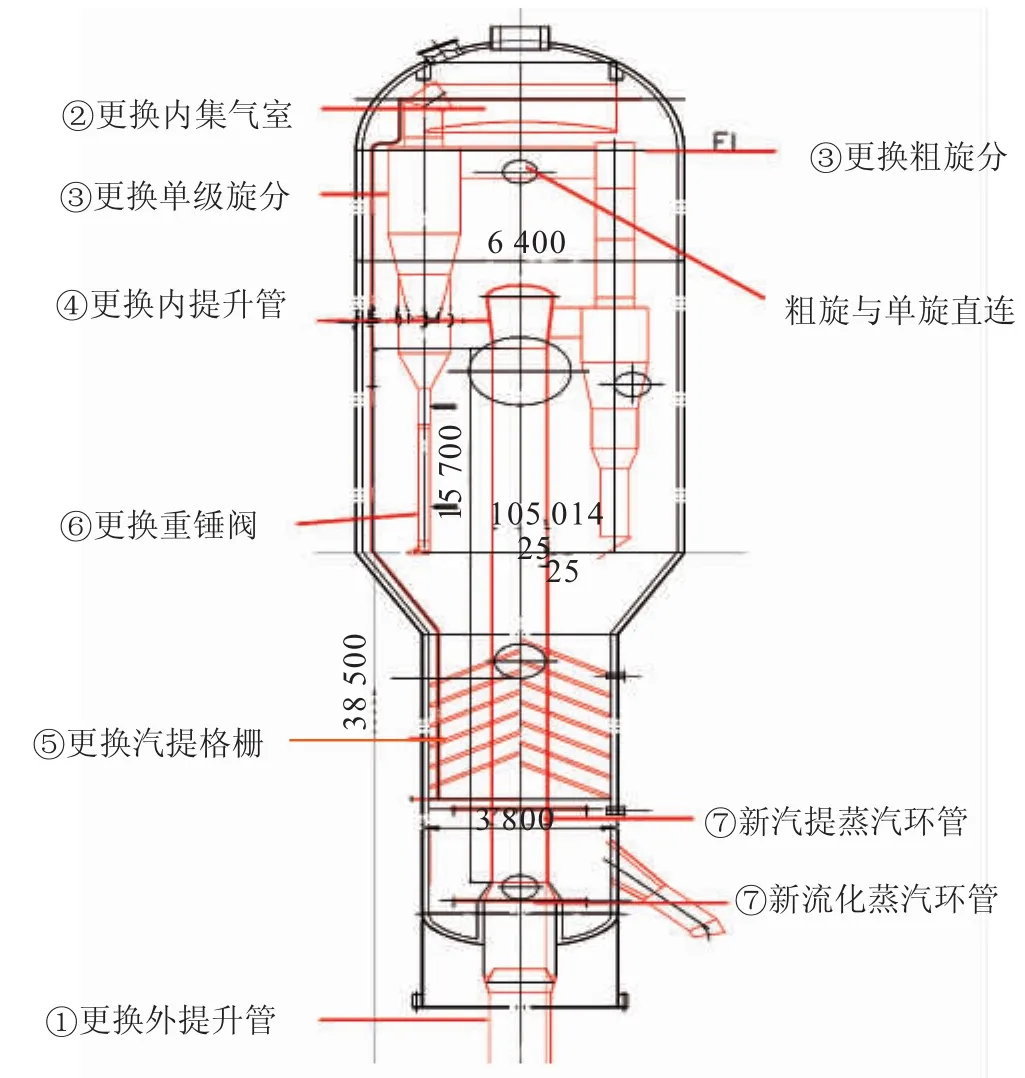

本次对沉降器进行改造的主要内容如图1所示(改造的内构件在图中已标示为红色):

(1)提升管反应器。更换外提升管①:换成内径1 000 mm(衬后)的提升管(原为φ1 160 mm(衬后))、进料雾化喷嘴更换为6组KH型。更换内提升管。

(2)沉降器:更换内集气室②;更换沉降器的粗旋及顶旋③,粗旋及顶旋改为防结焦的VQS直连结构,旋风分离器采用高效的QY型;更换内提升管④;原汽提段人字挡板改为格栅结构⑤;更换翼阀,换成重锤阀⑥;更换沉降器顶部防焦蒸汽盘管、中部汽提蒸汽盘管、底部流化蒸汽盘管⑦。

图1 沉降器改造示意

3 改造施工工艺流程、吊装参数及施工重点项描述

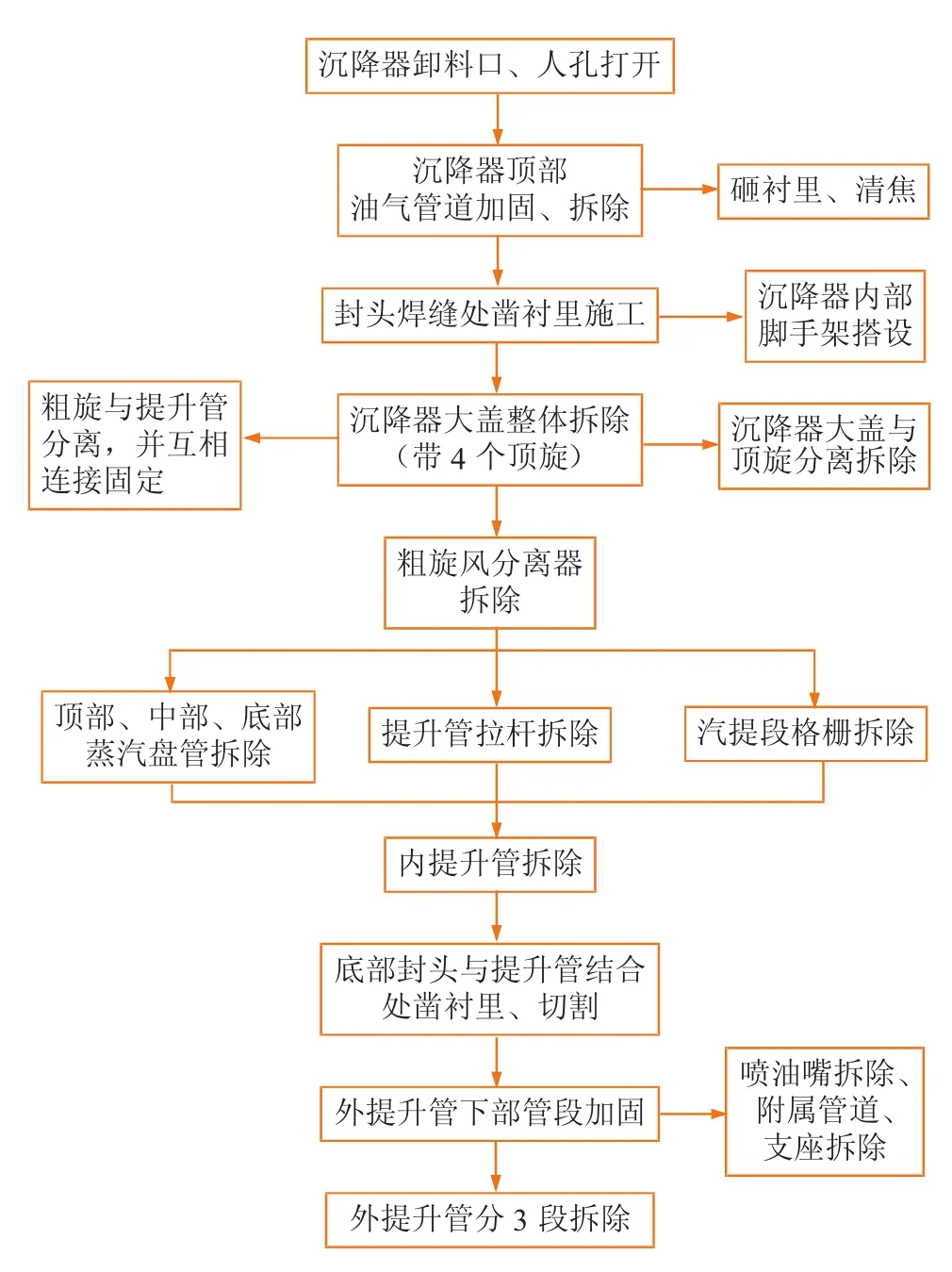

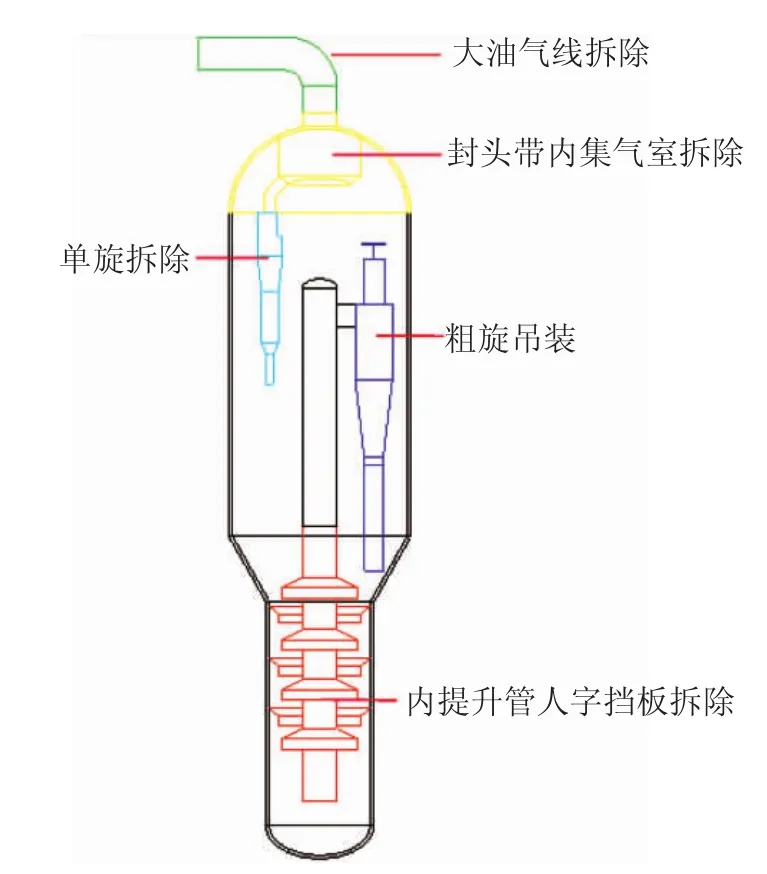

3.1 拆除流程

拆除流程见图2、图3(图3中,按从上到下原则拆除,每种颜色的构件作为一次吊装)。

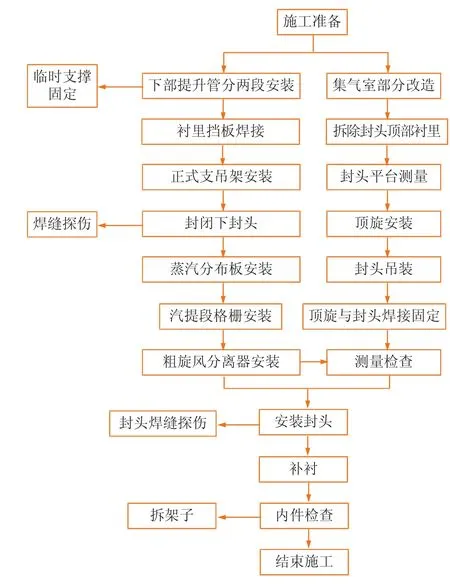

3.2 安装流程

安装流程见图4、图5(详细施工步骤)。

图2 拆除流程

图3 拆除流程

3.3 吊装参数确定及吊车选用

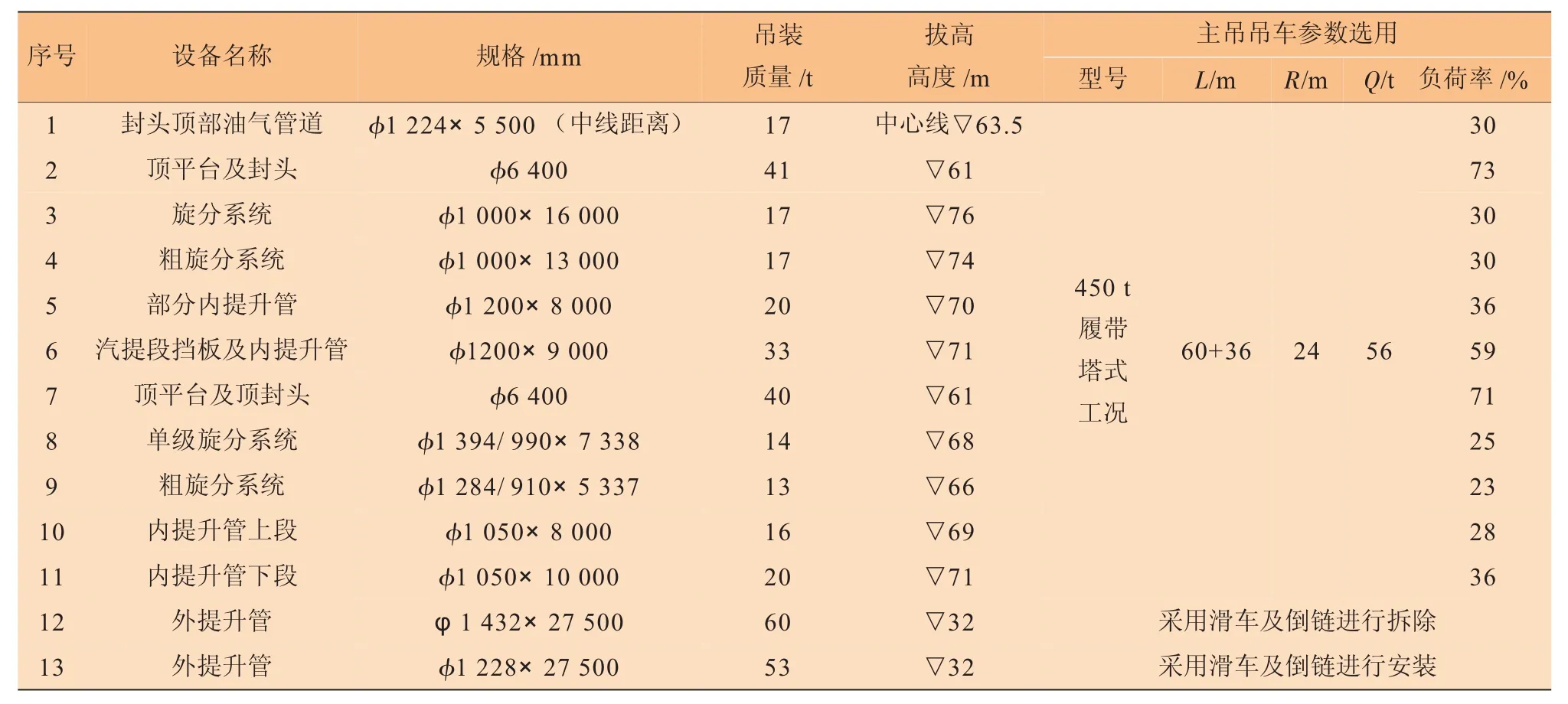

沉降器内件重量较大,且吊装高度较高,须合理选用吊车,本次改造内构件重量及推荐吊车选型见表1。

图4 安装流程

3.4 施工重点

3.4.1 模拟吊装

改造前,查阅沉降器图纸,与车间技术人员对接,预估沉降器内各构件可能挂焦的重量,确定吊车站位,应用Navisworks软件对关键内件进行模拟吊装,保证吊装安全性。

3.4.2 重点构件的到货验收(以重锤阀为例)

除按规范对重锤阀进行常规检测外,重锤阀到现场后还应进行启闭试验。使用10#槽钢、50×4角钢调节顶丝以及螺母制作简易重锤阀启闭试验台。制作时,保证顶部端板水平,设置预留孔,孔径为223 mm。将重锤阀由端板下方穿入端板孔洞内,抄平重锤阀顶面,将重锤阀与预留孔接触部分进行点焊。

将催化剂缓缓倒入重锤阀筒内,待重锤阀阀板有开启动作时,停止添加催化剂,将重锤阀内的催化剂取出,称量。称量完成后的质量为3.26 kg,与标定质量对比,结果为合格。

3.4.3 施工方法的选择

深度预制方案与浅度预制方案。对于图纸及规范上数据要求严格的构件,如内提升管进粗旋中心线的标高、单旋出口中心线的标高,需采用深度预制,在实测好各个需要的数据后,在预制时净料,安装前再进行复测,缩短安装时间,提高安装精度,保证安装质量。沉降器内部衬里损坏情况与结焦情况是较难预测的。在方案制订时,对于图纸上与沉降器器壁间隙较小的构件,采取浅度预制方案。如汽提段格栅(格栅端部距离器壁衬里间隙为8 mm),在预制时只安装半圈,预留半圈。

表1 吊装参数

内件的安装质量控制按规范和设计要求严格执行,在安装过程中须严格把控安装质量;由于装置工艺较新,施工过程中出现的问题须及时与设计和车间主管人员交流。

4 沉降器改造前后状态对比

4.1 内构件结焦情况对比

本次改造后停检,打开沉降器检查,总体来说内部结焦情况良好。与改造前结焦情况相比,改造效果非常好。沉降器内部结焦情况对比如下:

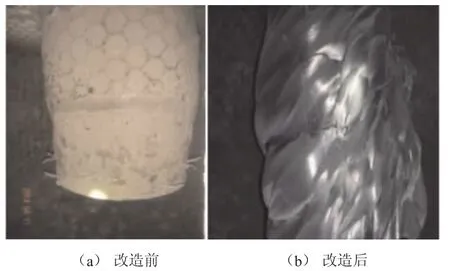

(1)改造前后沉降器旋风分离器升气管结焦对比如图5所示。

图5 改造前后升气管结焦情况

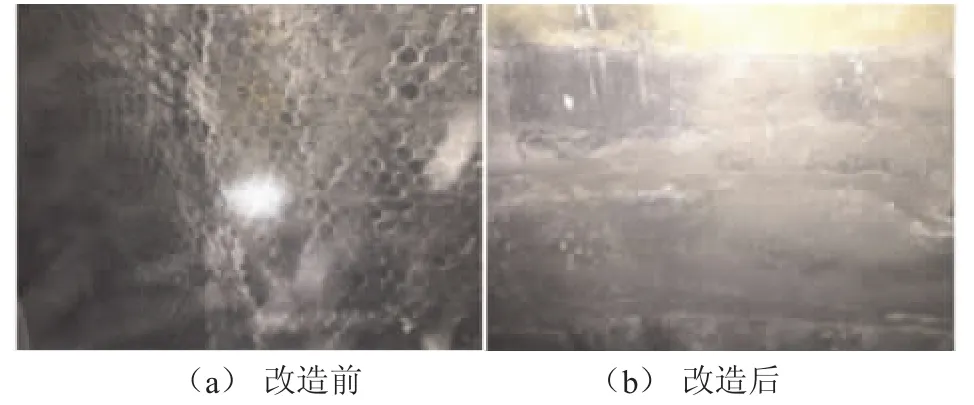

(2)改造前后沉降器器壁结焦对比见图6。

图6 改造前后器壁结焦情况

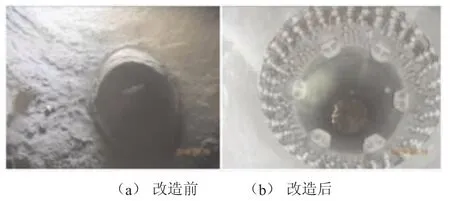

(3)改造前后沉降器原料油喷嘴结焦情况见图7。改造前原料油喷嘴采用KH型单喷头喷嘴形式,易结焦堵塞。而改造后采用喷嘴为KZ型双喷头喷嘴,其雾化程度高,且不容易堵塞。

图7 新旧原料油喷嘴结焦情况

4.2 改造前后节能情况对比

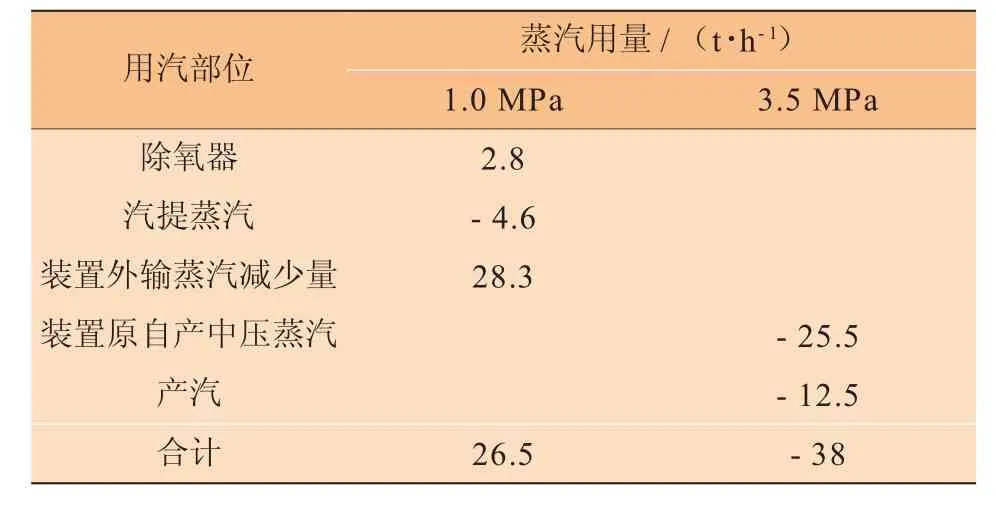

蒸汽环管为新设计,更换汽提蒸汽环管、更换防焦蒸汽环管、更换流化蒸汽环管。采用新设计的环管降低了蒸汽需求量,在提高汽提效率的同时,也提高了轻质油的产量,折合装置能耗降低6.28 kgoe/t原料。汽提段蒸汽用量降低4.6 t/h,折合装置能耗降低2.0 kgoe/t原料。蒸汽用量差值见表2。

表2 蒸气用量差值

5 结束语

RFCC装置是炼油厂效益的最主要来源,沉降器作为RFCC核心设备,其结焦问题的解决以及能耗的降低为RFCC装置长周期运行奠定了基础。本次改造后,装置三年内未出现因沉降器结焦问题而导致事故停车的状况。

本文介绍的施工方案可为其他炼厂改造时提供借鉴参考。

[1]高建国,曾强,徐占定,等.120万t/a催化裂化装置沉降器改造施工技术[J].石油工程建设,2001,26(2):33-35.

[2]SH 3601-2009,催化裂化装置反应再生系统设备施工技术规程[S].

[3]GB 50474-2008,隔热耐磨衬里技术规范[S].

[4]SH 3504-2014,石油化工隔热耐磨衬里设备和管道施工质量验收规范[S].