广东建筑陶瓷行业颗粒物产排影响因子分析

王 静, 张 栖

(广东环境保护工程职业学院,广东 佛山 528216)

0 引 言

广东是全国陶瓷最具影响力的地区。中国建筑卫生陶瓷协会统计数据显示,2017年全国建筑陶瓷产量为101.46亿平方米,广东产区产量排名第一,为270342万平方米,约占全国的26.65%;且从各省市建筑陶瓷出口量所占比例来看,广东仍以65.07%的高份额占据第一。建筑陶瓷行业废气主要以颗粒物为主,特别是喷雾干燥工序,是颗粒物排放大户[1-2]。以某年产外墙瓷砖600万平方米的中型建筑陶瓷企业为例,经核算全厂颗粒物治理前的产生量可达到417.5 t/a,经净化治理后排放量仍有83.5 t/a[3]。因此,建筑陶瓷行业的颗粒物污染减排刻不容缓。

殷思达[4]分析了燃料种类和末端治理方式对佛山市陶瓷工业废气达标率的影响,董敏慧和李庄等[3]提出了新形势下建筑陶瓷工业废气颗粒物源头防、过程控和末端治的减排思路,但均未对建筑陶瓷全过程排放的颗粒物影响因子进行全面系统分析,且仅以佛山市的数据无法诠释广东省甚至全国的建筑陶瓷行业颗粒物的真实排放情况。

文章通过对广东省建筑陶瓷行业进行全口径调研,系统分析了该行业所有工序的颗粒物产排影响因子,并根据颗粒物真实排放情况提出了对广东省建筑陶瓷行业颗粒物防控的一些看法,为全国建筑陶瓷行业颗粒物产排研究提供了有力的参考。同时调研成果为我院环境工程专业教学和相关课程标准的研制提供了生动且实用的案例,也为环境工程专业人才的培养指明了方向。

1 调研概况

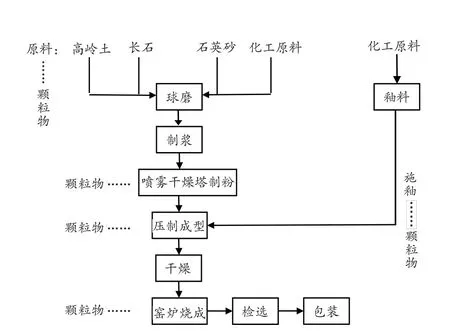

调研对象为广东省21个地级市的建筑陶瓷企业203家,调研方式包括问卷调研、现场调研和污染监测等,调研中收集了全省的建筑陶瓷企业分布、生产规模、使用燃料、生产工艺、产品、产排污环节、颗粒物污染治理设施、环境管理水平和环境工程人才培养需求等资料。广东省建筑陶瓷企业生产工艺流程如图1所示,废气颗粒物主要包含各生产环节产生的粉尘和燃料烟尘。颗粒物污染源具有排放点多,分布广,有组织排放源和无组织排放源共存的特点。有组织排放源主要是喷雾干燥塔制粉、压制成型和窑炉烧成等工序;无组织排放源主要是原料堆场、施釉和生产车间各工段,包括原料装卸、配料、干燥粉料出料、转运、输送等过程[1]。

2 颗粒物产排影响调研分析

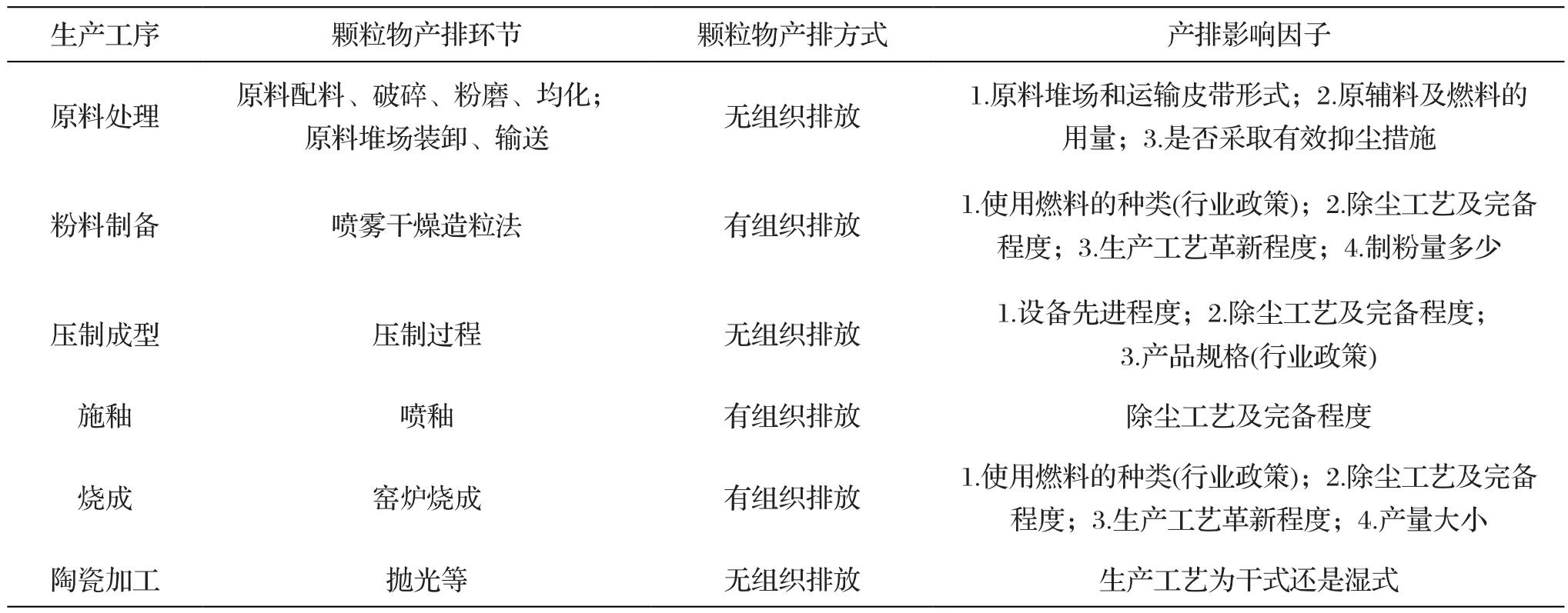

通过对调查问卷、现场调研数据和污染监测数据等进行系统分析,得到了广东省建筑陶瓷企业各生产工序的颗粒物产排影响因子,见表1。

图1 建筑陶瓷生产工艺流程图Fig.1 The building ceramic production fl ow chart

通过对表1建筑陶瓷企业各生产工序的颗粒物产排影响因子汇总整理,归纳出五个重要的颗粒物产排影响因子,分析如下。

(1)行业政策

2011年,广东省开始实施DB 44/T 843-2010《外墙用陶瓷薄砖》标准,与一般陶瓷外墙砖相比,节约25%以上的原料,以及12%以上的能源消耗,颗粒物产排量明显减少,这和我国陶瓷工业“十二五规划”文件要求是一致的[5]。另外,全省自2014 年 4 月 1 日起全面实施《建筑卫生陶瓷行业准入标准》,其中明确提出企业新建和改扩建项目采用清洁能源或煤洁净气化技术;2017年,省政府办公厅印发《广东省大气污染防治强化措施及分工方案》,明确要求珠三角及清远不再新建陶瓷厂(新型特种陶瓷项目除外),现有陶瓷厂要推广使用天然气,政府一系列举措从源头上有效控制了颗粒物产排。

(2)燃料种类

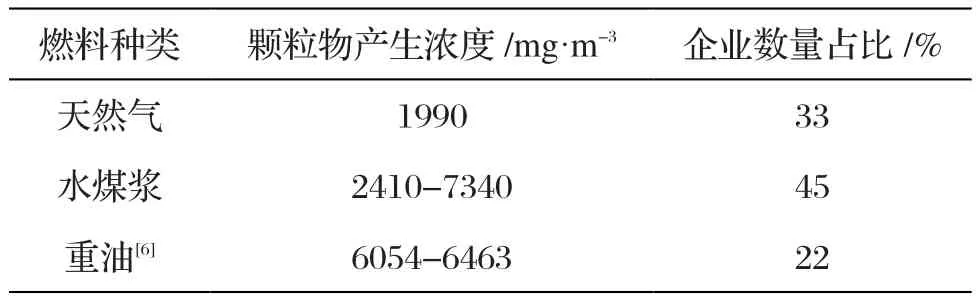

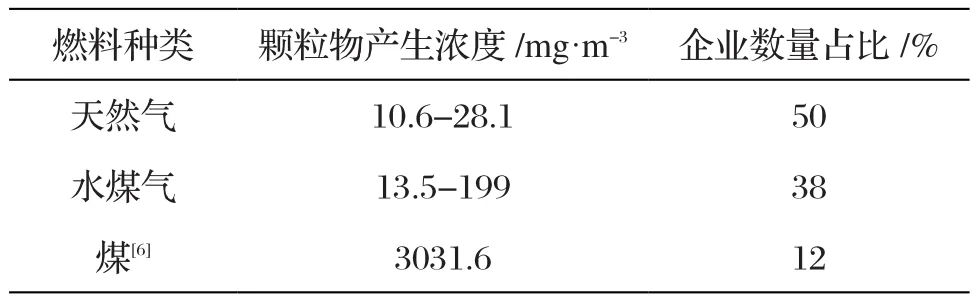

燃料种类对喷雾干燥塔和窑炉产生烟气中颗粒物浓度有很大影响。2015年,全省喷雾干燥塔和窑炉燃料为天然气、水煤气和水煤浆等清洁燃料的企业比重分别为56%和62%。表2、表3为现场调研企业喷雾干燥塔及窑炉烟气中颗粒物产生浓度情况,结果显示不同燃料产生颗粒物浓度大小顺序为燃重油>燃水煤浆>燃天然气,由此可见清洁能源急需大力推广的必要性。

(3)工艺设备

表1 建筑陶瓷各生产工序颗粒物产排方式和影响因子Tab.1 Production and discharge methods and impact factors of particulate matters in various production processes of building ceramics

表2 建筑陶瓷企业喷雾干燥塔烟气颗粒物产生浓度情况Tab.2 The emitted particulate concentrations of the spray dryer fl ue gases from building ceramic enterprises

表3 建筑陶瓷企业窑炉烟气颗粒物产生浓度情况Tab.3 The particulate emission concentrations of the furnace fl ue gases from building ceramic enterprises

调研统计数据显示,节能环保的工艺设备能从源头上大幅度消减颗粒物的产排量。原料制备工序未发现粉尘产生量大的干法雷蒙磨工艺,基本采用湿式密闭球磨工艺,其中佛山市溶洲建筑陶瓷二厂有限公司采用新型高效节能干法制粉工艺,据项目负责人估算,按年墙地砖产量90亿平方米计算,采用该技术颗粒物产生量可减少7841吨。

产品加工如抛光、打磨等均采用喷水湿式作业,几乎无颗粒物产排;87.2%的企业采用辊道窑一次烧成工艺,免去二次烧成工序,减少了颗粒物的产排;全省陶瓷行业生产技术、装备水平和新产品研发能力均处于国内领先地位,陶瓷压机占全球产量的九成,粉尘排放点较多,浓度并不大,独立设置除尘系统。

(4)环境管理

环境管理水平调研内容包括厂区布局、环保机构建设、环保台账和档案管理、ISO9000/14000质量管理体系认证、清洁生产审核、节能评估、三废治理情况、排污口规范化等方面。调研结果显示:企业环境管理水平参差不齐,颗粒物产排量也不尽相同。

85%的企业环保管理台账齐全,日常环保管理工作较规范,建立了ISO9000质量管理体系和ISO14000环境管理体系,通过了清洁生产审核和节能评估。煤仓均采用封闭或半封闭式管理,原料堆场64%为封闭式,30%为半封闭式,运输皮带55%为封闭式,45%为半封闭式,82%的企业有自动洒水设施控制无组织排放的颗粒物;40%的企业设有环保部门、配备专业技术人员和管理人员,其中专业技术人员中80%是高职毕业生,但企业不太满意目前环保高职毕业生的人才培养质量,特别是职业素养培养存在较大问题。企业认为:第一是高职毕业生最大的不足是眼高手低、流失率高、不稳定、执行力差;第二是专业知识不扎实;第三是不能吃苦耐劳。因此,探讨把职业素养教育融入校园文化建设,对学生进行具有环保行业特色的职业素养教育,是摆在职业教育面前不得不解决的问题。

(5)除尘工艺

建筑陶瓷生产过程中喷雾干燥塔和窑炉采用不同的除尘工艺,调研数据显示,68%的喷雾干燥塔采用两种组合除尘工艺:布袋除尘+湿式脱硫、旋风除尘+布袋除尘+湿式脱硫,粉尘去除效率≥96.8%,较以前常用的“多管旋风除尘法 + 吸收法”(效率约为91.7%)[6],除尘效率有很大提高。窑炉废气颗粒物浓度较低,86%采用湿式脱硫工艺,以净化二氧化硫气体为主,颗粒物去除效率约70%,废气经处理后均可达标排放。

3 结论与建议

通过对广东省建筑陶瓷行业的全口径调研,基本理清了行业整体颗粒物产排影响因子的详细情况。

(1)全省喷雾干燥塔和窑炉使用清洁燃料的企业比重仅占56%和62%,调研企业中只有一家采用新型高效节能干法制粉工艺,建议清洁能源的使用以及新型干法制粉工艺仍需大力推广。

(2)68%的企业喷雾干燥塔烟气颗粒物去除效率≥96.8%,86%的企业窑炉烟气颗粒物去除效率约70%,尽管按照国家现行标准30 mg/m3可达标排放,但国内已有企业在湿法脱硫后增加湿式电除尘器[7],去除湿法脱硫后烟气夹带雾滴和颗粒物,颗粒物可控制在10 mg/m3左右甚至更低,因此除尘工艺仍要持续改进。

(3)94%的原料堆场采用封闭式或半封闭式,82%的企业有自动洒水设施抑制扬尘,但只有40%的企业设有环保部门、配备专业技术人员和管理人员,存在较大的环保安全隐患,同时也凸显出环保专业人才的紧缺。

(4)随着排放标准的日趋严格,企业对环保岗位员工的素质要求越来越高,高职学校应重视将专业课程与职业素养课程融合,重点培养执行力强、能吃苦耐劳、专业知识扎实的复合型和创新型人才,以满足企业转型升级的需求,侧重于解决实际问题的培养,不仅会“动手”,还会“动脑”。

4 结 语

在国家大力调整产业结构的大背景下,建筑陶瓷行业只有淘汰掉落后的产能,才能腾出更多的市场空间用以发展先进产能。全面提高产品的质量,全面提升技术装备的水平,学习国际上先进的环境管理理念,提高环境管理人员的技术素质,紧跟技术发展潮流,缩短与国际先进企业的技术差距,更加自觉地从环保技术、环保设备运营、环境管理方面提升整体产业的竞争力。