行车碰撞事件原因分析及预防措施

易周斌,陈 林

(1.大亚湾核电运营管理有限责任公司,广东 深圳 518124;2.苏州热工研究院有限公司,江苏 苏州 215004)

0 引言

由于起重机械工作特点及存在的危险因素,我国每年起重伤害事故的因工死亡人数占全部工业企业因工死亡总人数约15 %。行车作为较为常见的起重机械设备类型,广泛应用于各类工矿企业的大件吊装工作。作为起重机械重要安全设施之一的限位系统,常因设计不当、司机操作失误等原因引发安全事故。

以某电站的行车起重作业时,因司机操作失误、减速限位程序缺失导致行车发生碰撞事件为例,对行车限位系统设计的合理性以及防人因功能进行分析,为起重作业的安全提供借鉴。

1 事件经过

某电站汽轮机正在进行大修,行车司机操作汽轮机厂房内北侧的行车吊运工具,以4档速度向南行驶时,与停在南侧的行车发生碰撞。碰撞前,行驶中的北侧行车并未有明显减速,造成北侧行车水平尺变形严重(见图1);南侧行车减速限位开关、停车限位开关均被撞坏,失去自动复位功能,限位开关失效(见图2);南、北侧行车4个缓冲器均被撞坏(见图3)。

2 行车防碰撞的设计原理

在行车设计时,考虑到实际应用中可能出现碰撞事件,采取了以下3级防碰撞保护措施。

图1 行车水平尺变形

图2 减速限位开关及停车限位开关被撞坏

图3 缓冲器被撞坏

2.1 第1级——红外感应信号

当2台行车运行到达设定距离时(车距约6 m),司机驾驶室发出报警提示:司机操作室左手边操作台的1个红色提示灯会闪烁红光(见图4),并发出蜂鸣报警;同时,在行车司机正上方操作面板大车运行机构“防撞报警”信号灯会变红,提示司机行车有碰撞风险,需减速运行并观察行车位置。

图4 红外线感应信号灯

2.2 第2级——减速限位

当2台行车突破第1级报警提示后,行车继续靠近,此时位于2台行车西侧各有1个电气减速限位开关,当减速限位开关碰到另一台行车的水平尺(10号槽钢)时动作。无论触发前行车运行速度处于何种档位,行车均会变为1档慢速运行。

2.3 第3级——停止限位

当行车突破第2级保护后,行车继续靠近,当停止限位开关碰触到另一台行车的水平尺时动作(停止限位开关距减速限位开关约400 mm),行车停止运行。

3 行车碰撞原因分析

3.1 设备原因

3.1.1 行车未设置减速限位功能

涉事行车未按设计原理设置减速限位功能,因为没有强制性标准规定必须设置减速限位功能。

GB 6067.1—2010《起重机械安全规程》对运行行程限位器作出如下要求:起重机和起重小车(悬挂型电动葫芦运行小车除外),应在每个运行方向装设运行行程限位器,在达到设计规定的极限位置时,自动切断行车前进方向的动力源。在运行速度大于100 m/min或停车定位要求较严的情况下,宜根据需要装设2级运行行程限位器,第1级发出减速信号并按规定要求减速,第2级应能自动断电并停车。

GB 14405—2011《通用桥式起重机》对运行机构作出如下要求:起重机和小车的运行机构应设行程开关、止挡、扫轨板和缓冲器;同一轨道上有2台起重机或小车时,相互间应设防碰撞装置。如需严格控制相互间距离时,宜设定距装置。

涉事行车的最高运行速度为0.5 m/s,已设置停止限位功能,满足起重机安全防护要求;同时,该车还配置防撞安全防护功能:

(1) 声光报警信号有效,声音和灯光报警信号可提醒司机车距过近;

(2) 停止限位有效,行车在运行极限位置时,可自动切断动力源;

(3) 缓冲器有效,可减轻因行车速度过快或停止限位失效时产生的碰撞后果,满足GB 14405—2011中在需严格控制相互间距离时宜设定距装置的要求。

因此,该涉事行车的安全防护措施是合格的。

3.1.2 减速功能无法完全避免行车相撞

3.1.2.1 行车基本参数

(1) 4 档速度:0.5 m/s;3 档速度:0.35 m/s;2 档速度:0.125 m/s;1 档速度:0.05 m/s。

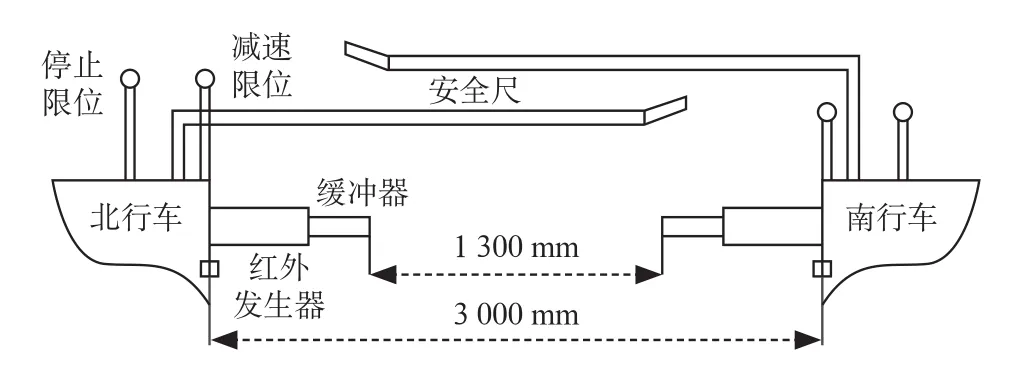

(2) 减速时间:5 s(从4档速度降至0)。(3) 减速限位开关到停止限位开关距离:400 mm。(4) 停止限位动作时,2车缓冲器之间的距离:200 mm。

(5) 声光报警红外发生器调节范围:3—5 m(极端情况为3 m)。

行车限位装置参数如图5所示。

图5 行车限位装置参数示意

3.1.2.2 行车制动过程计算

(1) 制动距离计算。

注:vt——最终速度,m/s;v0——初始速度,m/s;a——行车加速度,m/s2;t——加速时间,s;S——制动距离,m。

(2) 加速运动计算。

(3) 行车碰撞速度计算。根据监控记录,在碰撞当日 14:29:14—14:29:20,北行车向南移动3 m,按匀速计算,可知碰撞速度vo为0.5 m/s,即4档速度。

(4) 行车加速度。由行车基本参数可知,行车减速时间t为5 s,行车由4挡速度降为0,由公式(3)计算可知,行车加速度a=-0.1 m/s2。此外咨询厂家技术人员得知,行车出厂时加速度为固定参数(可调节),故可得知此涉事行车减速限位和停止限位加速度大小是一致的。

(5) 碰撞后的行车制动距离计算。

① 4档速度:减速时间t为5 s,由公式(1)计算得知,S=0.5×5-0.5×0.1×52=1.25 m>200 mm。

② 3档速度:减速时间t为3.5 s,则S=0.35×3.5-0.5×0.1×3.52≈ 0.61 m>200 mm。

③ 2 档速度:同理,S=0.125×1.25-0.5×0.1×1.252≈0.08 m<200 mm。

④ 1 档速度:同理,S=0.05×0.5-0.5×0.1×0.52≈0.01 m<200 mm。

(6) 以4档速度触发声光报警后的制动距离。此时,v0=0.5 m/s,vt=0.05 m/s,a=-0.1 m/s2, 由公式(2)可知,声光报警启动后,2行车缓冲器之间的距离,如图6所示。

图6 声光报警后的行车距离

(7) 减速限位动作后的制动距离。

① 4档速度时,行车减速限位开关到停止限位开关距离,S=400 mm,vo=0.5 m/s,a=-0.1 m/s2,由公式(2)计算可知,行车停止限位动作时的速度vt≈0.41 m/s。

② 行车停止限位动作后,由公式(2)可得,制动距离S=(0-0.412)/2×(-0.1)≈0.85 m>200 mm。

经过上述计算可得到以下结论:

(1) 北行车以4档速度与南行车相撞;

(2) 在声光报警后,司机操作行车减速至1档或2档速度,可以避免相撞;

(3) 涉事行车即便设置减速限位功能,也无法避免相撞。

3.1.3 惯性思维干扰

由于同类电站行车在制造时未设置减速限位功能,且同类电站未出过任何碰撞问题,受惯性共模对比思维影响,未考虑该电站会出现行车碰撞事件。涉事行车在改造中未考虑减速功能,且GB 6067.1—2010对此无强制要求;同类电站D的汽轮机厂房主行车在原设计中没有减速限位功能。3.1.4 验收时未实际验收减速效果

使用部门在验收时,未发现减速限位功能缺失。验证时,当行车靠近停止档时,按规范要求使用慢档运行,同时司机室显示屏上“减速动作”信号灯变红,就认定减速限位功能正常、控制面板的信号灯信号与原逻辑一样,但实际上,行车运行速度并未减慢,这对验收减速功能造成了误导。

3.2 人员行为

3.2.1 司机违规操作

行车司机违规操作,具体如下:行车司机没有按照桥式起重机安全操作规程的要求,即“当行车接近卷扬限位器、大小车临近终端或与邻近行车相遇时,速度要缓慢”进行操作;也没有按照该电站汽轮机厂房行车操作培训材料的要求,即“当运行机构行至止档块4 m左右距离时使用慢速,防止速度过快冲限位进行操作。”

3.2.2 司机未参加相关操作培训

每次发电机组大修前,汽轮机厂房行车司机必须接受现场操作专项培训。但此次事件中的当事司机临时代替原司机操作行车,并未参加大修前的上车培训。

3.3 管理因素

行车操作多方监管,存在“真空”区。在电站管理方面,行车司机由监督部门、业务部门、协调部门三方管理,但又是各管一部分,缺失对中间环节的管理。

根据国家法律,持有《特种设备作业人员证》的司机方可驾驶行车并从事起重作业,电站要求必须持有培训合格才能上岗。但监督部门只负责审查证件的合法性与有效性,业务部门只负责培训行车司机了解设备的特性及工作状态。由于行车司机属于临时抽调,就会造成行车司机持证却没有参加电厂培训的情况。

3.4 原因总结

3.4.1 直接原因

行车司机违规操作。行车吊运时以4档速度向南行驶,在靠近南行车的情况下未减速,造成行车在触碰停车限位后无法立即停车,导致在惯性作用下发生行车相撞事件,违反国家和电站操作规定。

3.4.2 根本原因

电站在行车司机管理方面存在不足,对行车司机的三方监管导致监管存在“真空区”。

3.4.3 促成因素

(1) 涉事行车仅设计了停车限位而未设置减速功能,虽满足国标要求,但从本质安全角度考虑,该设计无法确保行车安全。

(2) 根据行车制动距离计算结果,涉事行车即便设置了减速限位功能,仍然无法避免行车碰撞。这说明厂家在设计制造行车时,并未考虑极限情况。

4 行车碰撞风险的控制措施

根据ERICPD风险控制措施原则,结合行车碰撞风险分析结果,总结了行车碰撞风险的主要控制措施,如表1所示。

5 总结

作为较为常见的大型起重设备,行车具有起重量大、效率高等作业特点,同时也存在较大的作业安全风险,稍有不慎,就可能造成群死群伤的重、特大安全生产事故。针对一起电站行车碰撞事件,研究了同一轨道上行车相撞的失效模式,指出碰撞的根本原因,为行车起重安全工作提供了管理思路和技术措施。值得指出的是,通过调查、分析,发现了2类共性问题:

(1) 部分国家强制标准要求偏低,甚至无法保障最基本的安全需求,需要重新审视,提高基准;

(2) 部分起重设备在安全功能设计上,没有从极限工况及从本质安全的角度考虑,仅仅依赖人为操作来保障作业安全是不可靠的。

表1 行车碰撞风险的主要控制措施