关于压力控制型风分机的探讨

陈成,刘文,袁玉通,田晓生,王爽

(红塔集团玉溪卷烟厂复烤二车间,云南 玉溪 652600)

0 引言

打叶复烤由真空回潮、润叶、打叶风分、复烤、打包等工序组成。其中打叶风分是片烟复烤加工过程中核心工艺过程之一,对最终成品质量和后续加工环节都有重要影响。烟叶在经过真空回潮、一次润叶、二次润叶工序进行加温、加湿处理后,均匀地进入打叶机组,由于烟片与烟梗结合处的韧性不同,在打刀和框栏开档棱边的摩擦、撕扯作用下,部分片烟实现叶梗分离。这部分物料经过传送装置被抛入风分机中,因为烟叶和烟梗的悬浮速度不同,烟片、烟梗、带梗烟片、带叶烟梗等混合物料按适当结构和比例分离,然后往复进行如上过程,直至物料叶中含梗率等指标符合工艺加工质量要求[1]。

1 风分机的意义

打叶复烤是卷烟生产中的重要环节[2],其目的是将烟叶进行烟片和烟梗的分离,并且将其水分控制在利于储存和醇化的范围内。而其中打叶风分工序是打叶复烤生产中的重要环节,直接影响到实物产品得率及烟叶叶片结构,决定了打叶复烤的经济效益。

2 风分机的结构及功能

风分机主要由支架、切向落料器、回风管道、风分器、输送风机、风分风机、出料管道、风机支架、送风管道、带式输送机等组成[3]。

风分机的主要功能是把烟片从打叶后混合在一起的烟片、烟梗、带梗叶的物料中分离出来,并把带梗的物料输送到后级风分机。

3 现风分机的控制方法

片烟在风场中的运动要复杂得多,除受到风场方向、速度、 介质密度影响外,还受片烟自身密度、形状、姿态、平移速度和转动速度等多种因素的影响[4]。现国内大部分复烤企业所采用的风分机主要是通过调节风分机转速、一次抛料辊的转速、二次抛料辊的转速来实现风分机的控制。然而目前绝大部分针对打叶风分质量的检测,如大中片率、叶含梗率、梗含叶绿、碎末率等,均采用离线检测的方法,检测不及时。操作工一般先根据操作经验,结合不同等级、不同模块的情况预设控制参数(风分机转速、一次抛料辊转速、二次抛料辊转速),然后根据经验对产品质量进行判断后对控制参数进行调整,但实际加工过程中,由于烟片、烟梗和带梗叶的混合物自身重量不同,悬浮速度不同,当导风门、补风门、进风阀及除尘风管上风阀设置不当,会对风分效果产生影响,随着市场、企业对打叶复烤产品质量的要求的提高,此种风分机控制方法愈发不符合工厂精益管理、产品质量和设备管理的要求。最后依据每次取样离线检测结果再调整控制参数。

现行整个控制方法存在三个缺点:第一,对产品质量的判断大部分时间依靠经验进行,无法实现标准化和规范化,产品质量与操作工经验、水平挂钩,质量不稳定。第二,取样离线检测频率低、有延时,无法以检验结果快速调整控制参数。第三,当控制参数设定后,只能确保各电机转速恒定,操作工无法判断风分仓内风力是否平衡,最终导致无法保证风分效果。

4 关于压力控制型风分机的探讨

4.1 压力控制型风分机的理论适用性

压力控制型风分机利用压力传感器测量风分机内压力,通过压力变化从而控制风分机内风量和风压调节,压力传感器将信号反馈至PLC处理器,由PLC控制变频器分别调节风机达到最佳风分效果。

现对此新控制方法的适用性进行讨论。

第一,风分机的工作原理是利用悬浮原理将合格烟叶与烟梗进行分离。悬浮速度小于风分风速的物料随气流上升,进入下一级打叶机,悬浮速度大于风分风速的物料下落,进入振筛。烟梗的悬浮速度大于烟叶的悬浮速度。所以风分风速的稳定性对风分质量和效果有着明显影响。

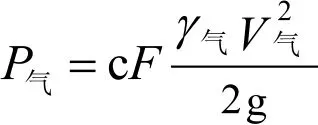

第二,根据空气动力学实验研究得知,

式中:P气——总空气动力;

c——总空气动力系数;

F——物料颗粒在垂直于气流平面上的投影面积;

γ气——气流重度;

V气——气流速度;

g——重力加速度。

从上述公式可以看出,风压与风速的平分成正比[5]。所以,通过对风分仓内风压的测量,可以直观反映出风分机工作状态,也可以作为风分机调整的依据。

第三,由于打叶风分设备的特殊性,如采用在线检测产品质量、提高检测频次,会造成大量浪费、成本升高。转而采用检测风分机内压力的方法,每次检测不会产生物料浪费,同时,还能实现不间断检测,保证操作工可随时掌握风分机运行状况并及时进行调整。

第四,因为风分机形状的不规则性,采用三对压力传感器进行检测,在上箱体、中箱体、下箱体两侧分别安装一对压力传感器。压力传感器将信号反馈至PLC处理器,仅对每一对压力传感器的数值进行对比,然后由PLC控制变频器分别调节风机[6-9],由此避免了操作工仅仅依靠经验进行调节的不稳定性。

4.2 压力控制型风分机结构

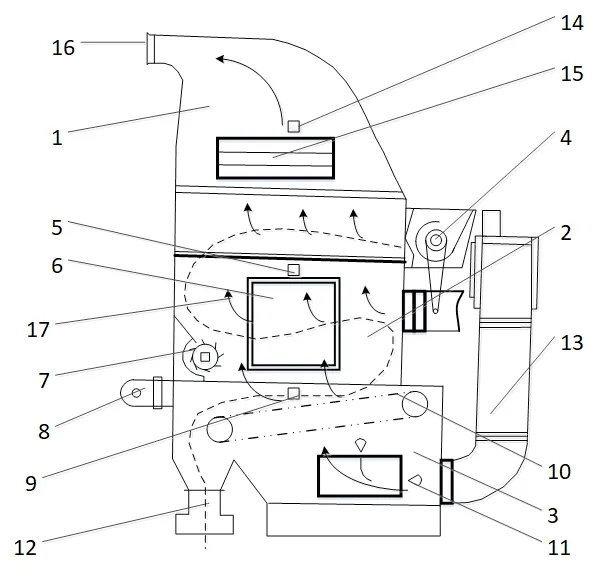

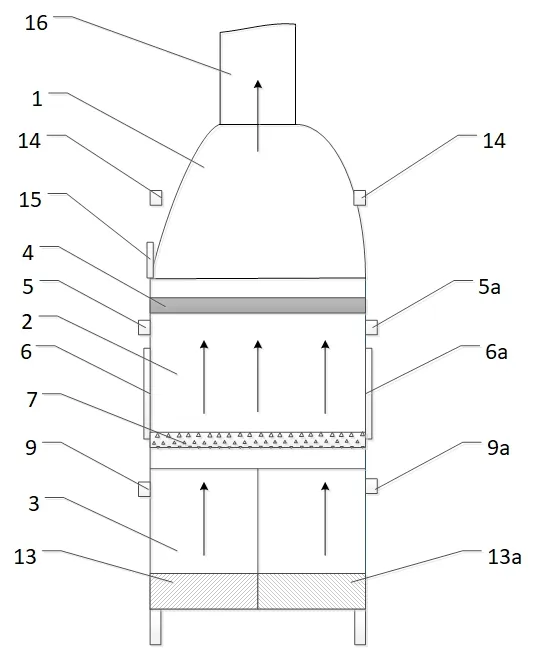

采用压力控制型风分机结构如图,主要特征是采用三对压力传感器分别对风分机上、中、下三个箱体的压力进行测量及对比,然后以此进行调节。

其中图1为压力控制型风分机的主视图,图2为压力控制型风分机的右视图,该风分机为对称结构。

图1 压力控制型风分机的主视图Fig. 1 The main view of the pressure control type pneumatic separator

图2 压力控制型风分机的右视图Fig. 2 The right view of the pressure control type pneumatic separator

采用压力控制方法的风分机特征主要包括:将风分机分为三个部分,即上箱体1、中箱体2、下箱体3;喂料器4安装风分机中箱体2上,同时中箱体上还安装有压力传感器5(5a)、观察窗6(6a)、抛料辊7,下箱体3位于中箱体2正下方,下箱体3上安装有压力传感器9(9a)、输料网带10、调节阀11和出料口12,风管13和风管13a安装在下箱体一侧,正压风由风管13、和风管13a提供;输料网带10和抛料辊7由电机8带动;上箱体1安装在中箱体2上,上箱体1设置有压力传感器14(14a)、调风阀15和出料输送管16。

压力传感器5位于中箱体2上,用于检测中箱体2(风分室)内压力,当中箱体2内风分物料连续,达到最佳风分效果时,压力传感器5检测值稳定,其物料在悬浮时分布均匀,无偏料、旋涡和积料;反之,当压力传感器5检测值变化较大时,说明中箱体2内风力分布不均匀,物料悬浮分布不均匀,易出现偏料、旋涡和积料,风分物料易叶含梗或梗含叶超过工艺标准,达不到生产要求,此时可调节抛料辊7的抛料角度和喂料器4的喂料速度。在中箱体2另一侧上的压力传感器5a除检测风分仓内压力外,还与压力传感器5对比检测两端压力是否相同,即两端风场是否均匀。

压力传感器9位于下箱体3上,由于下箱体3由两个风机分别提供正压风,压力传感器9用于检测该侧风场是否均匀,压力传感器9a用于检测另一侧风场是否均匀,同时检测两风机提供的风力大小是否相同,符合风分要求。风机的分别由两个变频器控制其转速[6],从而控制风力大小。若其大小检测不符合要求,压力传感器将信号反馈至PLC处理器,由PLC控制变频器分别调节两侧风机,从而使下箱体内的风场均匀,符合风分要求,调节阀11用于辅助调控下箱体风场,避免采用经验参数调控风分机。

压力传感器14位于上箱体1上,压力传感器14和压力传感器14a用于检测上箱体1内的压力大小,当被风分合格的物料由下箱体3提供的风力送至上箱体时,为使物料能通过输送管道16进行输送,输送管道16中由另一风机提供负压风对物料进行输送,当压力检测过小时,物料不能被负压抽入输送管道16,同时由于负压过小,物料易在输送管道内左右分布不均匀,影响风分效果,或引起管道16阻料,此时可通过压力传感器反馈信号至PLC控制变频器改变风机风速,达到最佳输送和风分效果。

4.3 采用压力控制方法的风分机的优点

采用压力控制方法的风分机是通过三对压力传感器分别检测风分机三个箱体内的风压,并分别反馈信号至相应的风机变频器,使风分机内风场均匀,物料悬浮均匀,无偏料、旋涡和积料,避免现阶段采用参数控制风分机,控制不灵活,产品风分质量指标改善空间的大等问题,提高了打叶复烤加工过程的控制能力,试下自动、准确、高效、稳定的控制,达到最佳的风分效果,适应卷烟工业对大品牌原料加工质量的需求[10-15]。

5 结论

本文通过对压力控制型风分机的探讨,得到以下结论:

(1)压力控制型风分机适合于当前行业精益管理要求,有利于加强过程质量控制,提高打叶复烤成品质量保障力。

(2)走新型工业化道路必须要信息化与工业化相融合,以信息化带动工业化,以工业化促进信息化。压力控制型风分机是“两化融合”的具体表现。

(3)压力控制型风分机脱离了传统的依靠经验控制的方式,实现了风分机的信息化,是企业信息化在技术上的实践。企业信息化提供了全面、准确的数据,在此基础上建立了系统的信息管理平台,有助于提升企业项目与科研管理的效果和效率,加快信息的传递和交流。企业信息化也是打叶复烤发展的必然趋势。