基于数字化测量的柔性工装调装技术研究

王 巍,丛玮辰,王诚鑫

(沈阳航空航天大学航空宇航学院,辽宁 沈阳110136)

0 引言

飞机产品尺寸大,数量多,结构复杂,为保证飞机产品的装配精度,在飞机装配过程中需要大量使用工装。工装调装的准确性对于飞机的装配质量有着重要影响。

当前,飞机工装主要有两种形式:传统的刚性工装和柔性工装[1]。刚性工装占地面积大,装配效率低,不利于连接其他自动化设备使用。柔性工装相比较于刚性工装,具有数字化、可重构性、自动化等特点,越来越广泛的应用于航空制造领域。而柔性工装由于这些特点,设备的检测与调装等问题更为困难,已成为飞机制造业的瓶颈[2]。

本文通过数字化测量技术与MBD技术的结合[3],将飞机装配工装制造过程中的模拟量转化为数字量,分析数字化测量技术对于工装调装的影响,对提高飞机装配精度有着重要的意义。

1 工装调装技术总体方案

通过结合MBD技术,测量工装工具球点,导入测量值,建立测量坐标系,与工装理论数模比较,用于工装调装。工装型架上设有型架基准点(MRP点),用于建立型架坐标系。型架组件通过光学工具球点(OTP点)定位,根据六点定位原理[4],限制空间六个自由度确定组件的位置。每个组件至少装有三个不共线的OTP点,其中第一个OTP点控制三个坐标方向,第二个OTP点控制两个坐标方向,最后一个OTP点控制一个坐标方向,最终达到控制空间六个坐标方向的作用,从而确定空间位置。

2 测量设备规划与仿真

在测量工作开始之前,首先要确定测量设备的安放位置。在测量过程中,测量设备安放的位置应该尽可能的检测到所有待测元素,例如MRP点、OTP点、定位面等。如果不能一次完成完成测量,就需要增加测量设备或者转站多次完成测量工作。然而这些方式都会造成工作效率、测量精度降低,测量成本的提高。通过测量仿真功能,保证测量设备能够在精度允许的情况下通过使用尽可能少的设备测量到尽可能多的待测点。

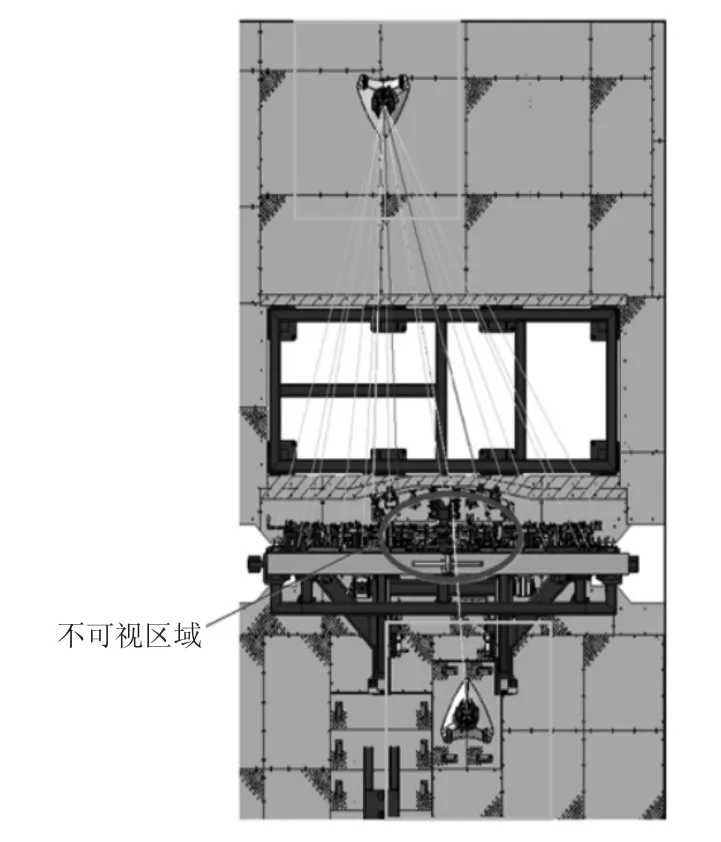

仿真的核心在于“待测目标可测性算法”,通过测量站位点和待测目标之间建立连线,以连线长度L为轴线构造出地面半径为R的圆锥,确定圆锥与待测目标的可见面积,通过可视化连线表达出来。

通过导入待测数模和测量设备,模拟测量过程并对待测量点进行数据计算显示不可视区域,如图1所示。建立测量平台,规划测量站位。

图1 站位测量仿真

3 数字化测量坐标系建立方法与原理

数字化测量实际上是空间点的坐标测量,通过测量得到空间点坐标值与理论坐标值进行分析比较,两者的偏差即为实际位置与理论位置的偏差结果。理论值来自于工装图纸设计模型,即理论设计坐标系中的坐标值。测量值来自于空间数据测量,它是设备坐标系下的坐标值。设备坐标系与理论坐标系并不是同一个坐标系,无法反应测量点的实际偏离位置。为了完成工装的装配装调,需要将两个坐标系拟合在同一个坐标系下,即测量坐标系。三个坐标系的关系如图2所示。

图2 坐标系转换关系

通过导入型架理论MRP点,利用激光跟踪仪测得理论MRP点的测量值,根据测量软件Bestfit功能利用最小二乘法[5]拟合理论坐标系和设备坐标系到测量坐标系下。

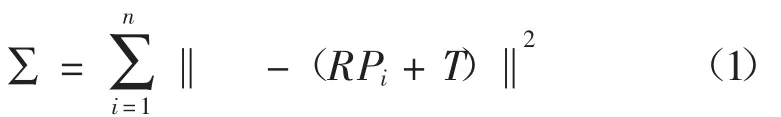

设型架上设MRP点有i个,基准点的理论值为Pi=(XiYiZi)T,其中i=1,2,…n.设型架测量基准点实际测量坐标值为Pi=()T,i=1,2,…n.通过运用最小二乘法求解目标函数:

使得型架MRP点理论值与实际值建立的坐标系有最优解R和T.利用SVD算法[6]对目标函数进行求解。

推导出利用R和T对理论坐标值与实际坐标值进行拟合,建立测量坐标系。其测量由于在实际工作中,温度、光照、噪声、压强等因素会影响到测量数据,需要在拟合坐标系的同时进行系统补偿,减少误差[7]。

4 数字化测量技术在柔性工装调装过程中的应用

4.1 柔性工装总体结构分析

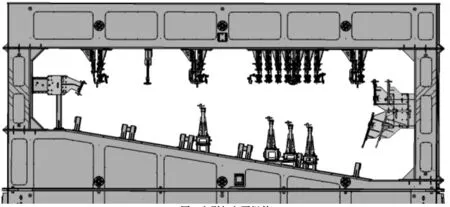

某型柔性工装主要由主型架和左右两个移动型架构成。该组装型架用于垂尾方向舵组件组装。用于装配的零件有梁、铰链接头、作动器接头、根肋、端肋,内部肋等。方向舵主型架为柔性工装可以在装配站位和自动制孔站位进行工作,站位主要组件如图3所示。因此需要保证地面杯锥系统在生产线使用周期内的重复定位精度。主型架同样会在装配左右壁板时同移动型架发生影响,保证移动型架外部结构协调性至关重要。移动型架需要在装配站位和铣切站位进行工作,也需要保证重复定位精度。

图3 主型架主要组件

4.2 测量站位仿真

通过利用Delmia仿真软件,对测量过程进行仿真,建立测量平台,确定测量站位,来保证测量精度和工作效率。

4.3 地面杯锥与气动夹具位置确定

传统刚性工装依靠顶丝固定于地面,该柔性工装由于需要在多个站位进行工作,采用杯锥系统取代顶丝,杯锥系统如图4所示。通过测量设备添加检测窗口调平杯锥,确保地面杯锥系统拟合的平面平面度控制在0.1 mm范围内,以保证主型架位于同一水平面。再通过理论数模将杯锥调整到理论位置,使位置度偏差在0.1 mm范围内,完成杯锥调装工作。

图4 地面杯锥系统

方向舵装配过程中,左右两个移动型架装载壁板靠近主型架,靠气动夹具(rohm系统)固定在主型架上,保证工装的重复性和稳定性。rohm系统由固定在移动型架和主型架的六个表盘组成,如图5所示,在装配过程中,气阀打开,移动型架表盘里的钢珠弹出,将气动夹具锁死,保证定位精度。

图5 气动夹具系统

由于该型架体积巨大,仅根据理论数模位置的调装的方法由于系统误差无法确定气动夹具的具体位置。通过在主型架和移动型架rohm系统周围粘贴临时FLAT点,测量主型架和移动型架在工作位置rohm系统没有开启时FLAT点位置,添加检测窗口,比较rohm系统开启时FLAT点位置,通过加减垫片的方法保证两次测量值偏差在±0.1 mm之内,保证工装的重复性。

4.4 数字化测量坐标系建立

根据柔性型架机构特点,确定建立型架坐标系方法,以达到减少误差的目的。通过测量MRP点和理论MRP值进行拟合,在拟合过程中加入温度和材料补偿,减少测量误差,建立型架坐标系,拟合结果如图6所示,作为调整组件的的基准。从图中结果分析,型架坐标系的拟合结果测量值与理论值偏差在0.1 mm以内,保证后续组件的调装在公差范围之内。在测量过程中,应尽量将所有MRP点测量值与理论值进行拟合,以确定型架坐标系。因为本次研究的柔性工装型架尺寸大,组件多,在某一站位可能无法将所有MRP点全部测到,应保证测量到的MRP点将整个型架包围,在需要的情况下粘贴临时增强FLAT点,确保建立的型架坐标系的准确性。

图6 拟合坐标系结果

建立型架坐标系之后需要测试型架的重复定位精度,分别测量三次主型架和移动型架MRP点值,确保偏差在0.1 mm范围内。由于柔性工装需要在不同站位工作,主型架和移动型架除了需要在装配站位测量还需要分别在制孔站位和铣切站位进行测量,确保型架坐标系建立的准确性。

在调整某些组件的过程中,使用世界坐标系无法直接得到在组件所在平面的偏差值,需要建立与之相对于的坐标系方便调整组件位置。通过组件三个面建立坐标系,或者通过点线面建立坐标系来完成组件的调装工作。

4.5 组件的装调和型架定位器的安装

将型架数模和OTP点数据导入测量软件中,先调整定位面的位置。通过添加监测窗口,监测定位面测量值与理论值之间的偏差△d,通过加减垫片将定位面调整到理论位置,使规定误差≥d,并确保平面度在公差范围0.1 mm内。再监测定位面的轴线OTP点,监测实际与理论偏差(△X,△Y,△Z),测量轴线需要使用测量附件和双矢量靶座。通过调整定位器的位置,将OTP点调整到理论位置,保证规定误差ε≥(△X,△Y,△Z),即可确定组件的位置。最后调整钻模板的位置,每个钻模板上有三个不共线的OTP点,根据六点定位原理,将这三个OTP点调整到理论位置,确保误差在公差范围之内,即可确定钻模板的位置。在确定所有组件位置之后,用螺栓将定位器固定。

4.6 数据分析报告

完成工装调装工作之后,使用Spatial Analyzer测量软件生成测量报告。如图7所示,从测量报告数据分析可知,定位面调装后的实际位置与理论位置偏差都在±0.1 mm范围内,OTP点在x,z方向上偏差都在±0.2 mm范围内,y方向由于是轴向方向,不影响装配,故不做精度要求,满足工装调装精度要求。

图7 测量报告

5 结束语

数字化测量设备的应用改变了传统的工装调装方式,实现了调装过程的数字化、便捷化与可视化。通过对基于数字化测量的柔性工装调装技术的研究,着重分析了调装的关键性技术,制定了调装的具体方案,保证了柔性工装的重复定位精度。目前,国内柔性工装调装技术已经取得明显进步,但调装效率和精度仍和国际先进水平有较大差距,需要进一步的研究提高调装能力,以保证飞机装配的准确性。