集装箱码头轮胎式龙门起重机自动化操控系统的实施

熊丰华 孙强 金勇

摘 要:文章以实际工程为例,介绍全自动集装箱堆场轮胎式龙门起重机的装卸工艺和自动化操控系统,阐述了轮胎式龙门起重机自动化操控系统的实施关键点,详细介绍了轮胎式龙门起重机各系统的实施,可供参考。

关键词:自动纠偏 防摇摆 吊具位置自动检测

1.工程概况

和黄码头位于泰国东部春武里省是拉差县,是泰国当前最大的集装箱码头港口项目,也是泰国境内第一个全自动远程操控集装箱码头。本项目垂直码头长1000m,堆场与辅建区28.5hm2。垂直码头配置7台自动化桥吊,堆场分D1、D2两个箱区,D1、D2箱区各分10个封闭式堆垛区,每个堆垛区各配置1台全自动轮胎式龙门吊ARTG(Automated Rubbertyred Gantry Crane,ARTG),其主要参数大车速度134m/min,小车速度70m/min,吊具速度60m/min配置防摇8绳索系统。在集卡进出闸口单体建筑二层配置中控室对ARTG远程操控。每台ARTG均配置转场柴油发电机、移动连续供电系统、微波通信系统(SMG),单机自动化系统(ACCS)等。通过码头装卸系统、远程通信系统、远程操控系统实现自动化远程操控。

2.自动化集装箱码头装卸方案

泰国和黄集装箱码头项目海侧配置7台岸桥进行装卸作业,平行于码头岸线布置了20个堆垛区,每个堆垛区配备了1台ARTG用于集装箱的装卸作业,在ARTG对集卡作业时采用 ARTG在特定阶段进行自动化作业。当ARTG自动作业阶段完成后,会将作业控制交由远程中控室(ROC)的远程控制台进行手动操作。当ARTG对集卡进行装箱时,在任务开始后,中控室开启ARTG的自动运行模式,ARTG会自动运行到堆垛区合适的位置并抓取待装的集装箱,然后ARTG自动移动大车、小车到目标车道上方,并将吊具下降至安全高度(离地约6m),此时切换到手动控制,由中控室操作员在现场视频监控画面的指导下手动进行集卡对箱和装箱,装箱完毕后将吊具上升至安全高度,返回自动模式,等待新的装箱作业。

远程作业系统相当于把传统的轮胎式龙门起重机操作室搬到了远程中控室内,并将其改造成自动化轮胎式龙门起重机,操作员不需要在起重机上作业,为操作人员创造了良好舒适的工作环境。

3.ARTG相关土建结构及钢结构实施

3.1集装箱堆场布置概述

堆场以中间纵向车道分两个区布置,每个区布设10个堆垛区(行号A B C D E F G H J K),共20各堆垛区,每2个堆垛区为一个单元进行自动化设置(分5组AB/CD/EF/GH/JK)。以东侧堆场A、B行功能单元为例,此功能区沿着集装箱底座基础外边沿设置围栏,将其围挡封闭仅在两堆垛中间ARTG跑道梁处设置大门及门禁系统。功能单元包含2个堆垛区分别为A行和B行,每个标准堆垛区可对方38×6个标准集装箱,堆垛两侧设置1.5宽的ARTG跑道梁,两堆垛中间2条ARTG跑道梁之间留设2m空间安装ARTG滑触线配电钢支架。在A堆垛区北侧ERTG跑道梁及B堆垛区南侧ERTG跑道梁内设置大车定位磁钉。

3.2ARTG跑道梁施工

ARTG跑道梁作为起重机的承重结构,其设计方案和施工工艺均通过多个项目实际检验都很成熟。沙面找平、夯实及压实度验收,标高控制;铺设150mm级配碎石、夯实验收压实度;铺设240mm厚水稳层,分两次铺设,每次120mm厚,跑道梁基础施工完成。跑道梁钢筋混凝土施工,模板采用成型钢模,钢筋在加工场地预制成型现场绑扎、预留磁钉安装孔、C30混凝土浇筑、养护达到设计强度要求方可驶入ARTG。

施工过程需要注意事项:ARTG跑道梁基础压实时如遇软基,应实时换填保证基础承载力;磁钉安装要求其半径120mm范围内无金属,为确保磁钉信号不受干扰,在跑道梁中预留直径240mm深120mm圆孔,待磁钉安装前使用专用二次浇筑料浇筑后钻孔安装。

3.3ARTG滑触线支架钢构安装

因ARTG自动纠偏系统参照物固定在滑触线钢支架上,顾其安装精度要求高应在±3mm内,且单条支架全长252m,所以其安装精度控制为难点关键点。使用全站仪精准放点,误差控制在±2mm内,放样每个立柱中心点,以中心点为基准准确打螺栓孔,埋设螺栓待粘结剂凝固安装立柱,安装导轨,再安装二次立柱;调平立柱和导轨使其保证直线度,安装反射板基板、安装反射板;安装电源滑触线、安装SMGX滑触線。电源箱接入电房,SMGX接入自控中心,起重机通过自动伸缩手臂与滑触线接通电源和通信系统。

4.ARTG本机系统

4.1大车定位及纠偏系统(TSS)

大车移动自动控制需要在ARTG移动电源取电臂侧的滑动电源母线支架上布置反射板,在ARTG另一侧跑道梁结构内精确预设磁钉。在ARTG对应位置安装探测读取装置,读出预设的磁钉或参照物,通过纠偏系统的测算,执行机构的动态纠偏来控制大车的纠偏运行,从而保证ARTG运行在轨道的跑道内。大车位置自动控制通过探测器对磁钉和参照物的探测计算处理得出当前位置,计算出目标位置的剩余距离和目标位置的标志物来综合控制大车的行走速度和距离。

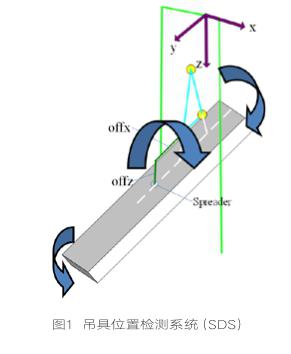

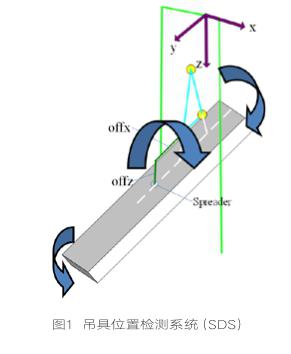

4.2吊具位置检测系统(SDS)

吊具位置检测系统通过一系列探测器,实时将吊具位置信息传导给自动化起重机控制系统,实时计算吊具的高度、水平面旋转角度、倾斜角度、摇摆角度、小车方向位移和大车方向位移(见图1),作为对吊具进行微调的依据,并将偏差反馈给电气控制系统,实现对吊具的安全可靠的控制。

4.3目标位置检测系统(TDS)

目标位置检测系统通过安装在小车底部的两个3D激光扫描仪实现对集装箱底座上固定的开底反射装置(贝位)、集装箱堆叠高度、集装箱尺寸、集装箱之间间隙、起重机下集卡位置的精准识别,实时传导至自动化起重机控制系统,为吊箱运动轨迹提供依据。

4.4吊具定位系统(LPS)

吊具定位系统由目标位置检测系统TDS和吊具位置检测系统SDS组合实现,TDS 检测目标集装箱的位置,SDS检测吊具与目标集装箱的偏差。结合两个系统完成准确的叠箱。经探测器和處理器给出目标箱上边缘(或开底标志)及吊箱下边缘并计算出两者的相应值及目标箱上边缘及吊箱与标准点的水平距离。ARTG会因小车移动、箱体过重等造成轮胎或本体变形或振动,另外吊具是绳索吊箱,会有小车移动或风力等外力因素导致振动的情况。探测器快速检测出以上外力影响的偏差值,检测出吊箱和目标箱的实际距值,为高精度的运动控制提供精确数据。控制并尽可能达到吊箱堆放与电子眼检测出目标距离差为零,使吊箱向目标箱上方堆放整齐。

4.5小车防撞系统(TSS)

小车防撞系统利用安装在有轨电车(小车)平台上的两台激光扫描仪,实时扫描小车方向上的集装箱堆垛轮廓和障碍物。PLC对接收到的信息进行识别处理,选择大车、小车及吊具的最优路径,避开运动轨迹上的障碍物,有效地防止碰撞。

5.视频监控系统(CCTV)

每台ARTG都配置了视频监控系统(CCTV)。视频监控系统由ARTG上安装的20个摄像头、数据传输装置、视频处理装置、监控显示设备等组成。在ARTG上特定位置配置了3个变焦摄像头、4个探测摄像头、13个半球形主摄像机。这些摄像头可以在任何天气条件下监控ARTG周围的环境, 帮助操作员在远程操作控制室内对ARTG的可视远程操控。

6.结束语

综上所述,泰国和黄项目D1码头堆场成功实现自动化轮胎式龙门起重机远程操控,为集装箱码头装卸系统开辟了新的思路,为港口的发展确立新的经济增长点。全系统使用电驱动,体现低成本、高效益、节能减排、降能增效、绿色环保的世界大趋势,因此自动化轮胎式龙门起重机远程操控的运用十分值得推广。

参考文献:

[1]刘广红,程泽坤,林浩.自动化集装箱码头总体布置[J].水运工程,2013(10): 73-78.

[2]陆青.GPS在集装箱轮胎龙门起重机上的应用[J].港口装卸,2001 (01): 10-11.