大港复杂断块油田一体化集成装置研发与应用

周松 赵昕铭 霍夙彦(中国石油大港油田采油工艺研究院)

前言

大港油田地处环渤海地区,是1座开发50多年的老油田。随着油田进入高含水开发期,地面系统逐渐暴露出工艺流程长、运行能耗高、设备设施腐蚀老化等问题,严重影响了油田的高效开发。

面对严峻的开发形势,大港油田结合生产实际,针对复杂敏感的自然环境和日益紧张的用地用海现状,以老油田改造和产能建设为依托,开展了一体化集成装置研发与应用。

一体化集成装置研发和应用是地面工程标准化设计的重要组成部分。目前,国内各主要油田结合自身实际,相继开展了多种形式的一体化集成装置研发,研发中注重工艺流程简化、注重采用高效合一设备、注重智能化[1-2]。长庆油田结合自身产能建设规模大、工程量大的特点,研发形成了60种一体化集成装置,范围覆盖油田集输、气田集输等多个领域[3-4]。西南油气田结合自身天然气大规模开发上产的特点,研发应用了以天然气集输为特色的一体化集成装置,形成了一体化建厂的新型建设模式。大庆油田研发的加热增压一体化集成装置,简化了偏远区块集输流程,扩大了集油半径[5]。

大港油田油气产量规模小,同长庆油田和西南油气田相比,每年的地面工程量较小。此外,大港油田属于复杂断块油气藏,油田区块碎小,油气物性差异大,地面工艺存在多种形式,并且大港油田地处天津滨海新区,临近河北雄安新区,安全环保和用地用海压力大。以上条件对一体化集成装置的研发提出了明确要求,即装置要具有较高的功能集成度、较高的自动化程度和安全稳定性。

经过多年的优化完善,大港油田在油气集输、掺水、原油处理和采出水处理四大领域研发应用了多种一体化集成装置,实现了由简单撬装向高度集成,由有人值守向智能控制,由单一领域向多个领域的持续升级,应用领域和规模不断扩大,形成了适应大港复杂油气藏的一体化集成装置序列。

1 油气集输一体化集成装置

油气集输一体化集成装置的研发目的是用1具装置实现1座集输场站的功能,进而缩短布站模式,简化集油工艺。针对大港油田复杂油气藏的特点,以工艺优化简化为基础,开展了油气集输一体化集成装置研发。在研发过程中,首先根据功能需求,确定所需集成设备,然后采用最优化理论,进行设备优化组合,优化平面和立体布局,配套自控系统,最后进行装置安全分析与评估。

1.1 油气分输装置

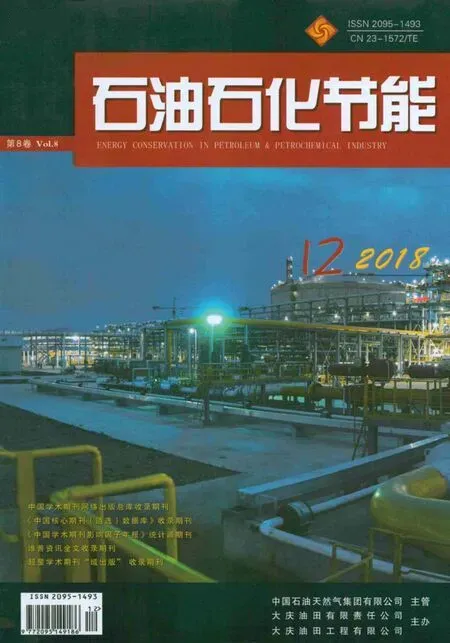

该装置主要针对地面建有完善的集输管网的油田区块。主要集成设备包括分离缓冲罐、干燥器、离心泵、管道及阀门。以工艺流程为基础,按照便于操作的原则,将各设备安装在撬块上,形成结构紧凑、功能完备的一体化集成装置,在地面工艺中可以替代分输接转站。图1为典型油气分输一体化集成装置三维结构图。

图1 油气分输一体化集成装置三维结构图

在装置研发中,通过总结经验,不断优化装置布局,进一步提升了装置运行效率。例如,早期研制的装置中,干燥器水平设置在分离缓冲罐的顶部,分离缓冲罐分出的天然气经干燥器处理后供加热炉或外输。受水平布置形式的限制,干燥器中生成的凝液不易回流至罐体内,进而影响处理效果。后期通过优化论证,调整干燥器布置形式,设置水平和侧向倾角,提高凝液回流率。图2为干燥器布置形式优化示意图。

图2 干燥器布置形式优化示意图

对于偏远区块的注水或掺水流程,采出水在偏远区块和中心处理站之间往返输送,运行成本高。为简化工艺,降低成本,可以采取在偏远区块内部就地切水回掺或切水处理后回注的措施,此时可以将分离缓冲罐替换为三相分离器,具备分水功能,满足偏远区块效益开发要求。

1.2 油气混输装置

该装置主要针对地面集气管网不完善的区块。主要集成设备包括混输泵、管道及阀门。对于需要用气的区块,还可以配套分离缓冲罐和干燥器。对于需要用水的偏远区块,可以配套三相分离器等具有切水功能的设备,实现就地分水就地使用。油气混输一体化集成装置可以替代混输接转站。

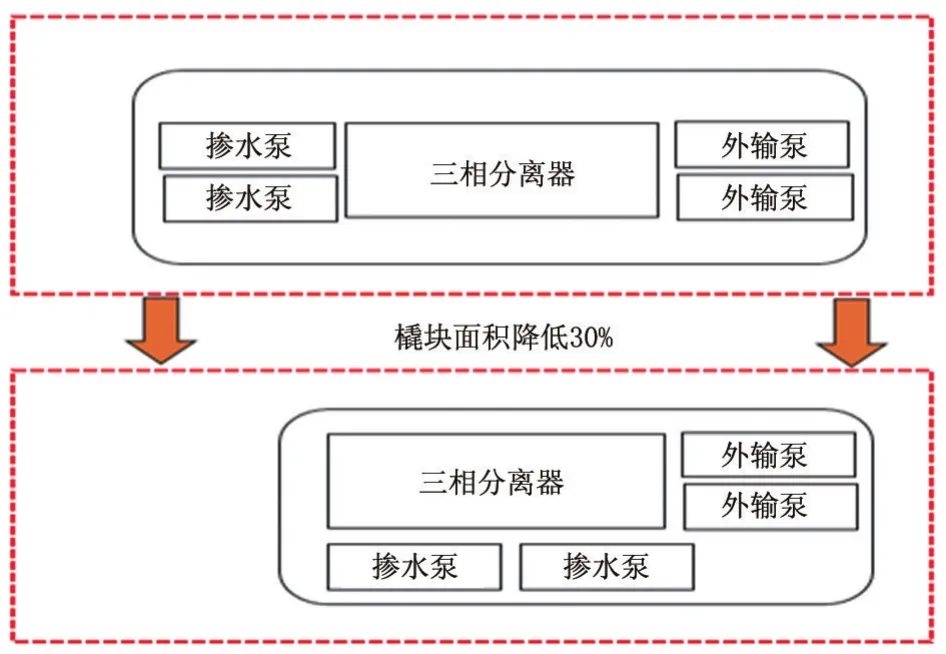

在某稠油区块开发中,通过集成三相分离器、加热炉、掺水泵、离心泵等主要设备,研发了具有气液分离、油水分离、外输增压、掺水增压、掺水加热、天然气干燥、计量等七种功能集于一体的集成装置[6]。装置结构见图3。在研发过程中,将加热炉与三相分离器进行合一设计,进一步简化了工艺流程,提高了装置功能集成度。

图3 油气水分离增压掺水加热一体化集成装置示意图

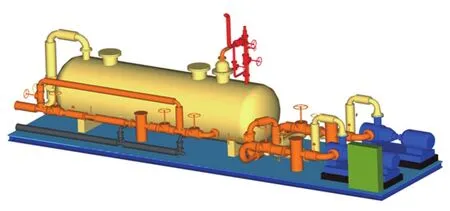

在装置研发中,通过不断优化模块组合布局,进一步提升了空间利用率。如图4所示,通过优化设备在撬块上的布局,将掺水泵调整至三相分离器侧面,撬块总面积降低30%。

图4 模块组合优化示意图

2 高效多功能处理一体化集成装置

针对传统大型场站工艺流程长、设备功能单一、处理效率低的难题,通过对工艺流程进行优化和创新,采用多功能高效合一设备、采用立体布置,进一步提高了装置的集成度,实现流程缩短,功能合一。

2.1 高效原油处理装置

结合老系统改造,针对高凝原油处理难题,特别是羊中心站和孔大站起泡原油处理难题,研制了高效三相分离器,简化了原油脱水工艺,解决了高凝起泡原油处理难题。

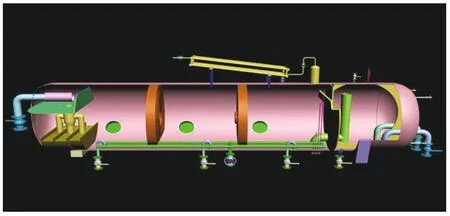

如图5所示,高效三相分离器内部包括入口分离区、分离沉降区、高效捕雾区、高效冲砂区,针对高含水油井产液,依靠油气水之间的密度差,通过优化设备内部结构、流场和聚结材料使油气水达到高效分离的目的。经高效三相分离器一段处理后,脱水后原油含水率小于1%,污水含油量小于300 mg/L。

图5 高效三相分离器内部结构示意图

1)入口分离区。采用割缝管和多支布液管相结合的布液方式,可以有效改变流体的方向和减小流速,形成分散流,达到液体和气体分离的目的。流体经布液板上的小孔均匀流出,达到规整流场的目的。此外,液体直接落入容器底部,在上升时达到水洗破乳的效果。

2)分离沉降区。具有大空间,为液滴沉降提供了有效容积;此外,在该区布置高效聚结板,提高油水聚结沉降效果。

3)高效捕雾区。设置丝网捕雾器,可以有效促进小液滴碰撞聚结,降低气体带液率。

4)高效冲砂区。一定压力的水由进水口进入冲砂管,经冲砂管输送至各喷孔,清水通过喷孔沿罐体弧形内壁面冲刷位于罐底的沉沙杂质,而杂质从排砂口排出。

5)天然气干燥。集成倾斜布置的干燥器,实现天然气就地干燥和凝液自动回流。

采用高效三相分离器处理油井产液,可以替代常规处理流程的游离水脱除器、脱水泵、沉降罐或电脱水器,大幅简化原油处理工艺,降低工程投资。

高效三相分离器在羊中心站和孔大站投产后,简化了原油处理工艺,脱水流程由四段缩短为两段,起泡原油的油气水分离效率显著提升。羊三木油田增加天然气2000 m3/d,孔店油田增加天然气1000 m3/d,分离器处理指标达到设计要求。

2.2 多功能采出水处理装置

油田采出水处理工艺一般采用“除油+过滤”的两段式处理工艺,以去除采出水中的含油和机杂,从而达到注入水水质要求。第一段除油工艺主要包括重力除油、压力除油、旋流除油和浮选除油等工艺,第二段过滤处理工艺根据水质及处理要求选用不同的过滤工艺组合。

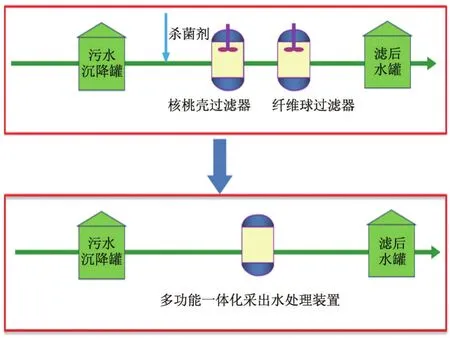

大港南部油田采出水矿化度高,细菌含量高,污水处理量大,沿用多年的采出水处理工艺存在流程长、处理效果差、运行维护费用高等问题。为简化采出水处理工艺,研发了具有除油、过滤、杀菌和体外搓洗等功能的多功能采出水处理装置,并结合老系统调整,逐步推广应用,采出水处理工艺缩短50%,并且取消了应用多年的加药杀菌流程。图6为一体化装置应用前后采出水处理工艺优化示意图。

图6 采出水处理工艺优化示意图

2.2.1 技术原理

将径向流核桃壳过滤器和多功能杀菌装置的功能合为一体,又在装置内增加了气浮和除油填料,罐外增加加气筒,改善除油效果。将过滤器的两级滤罐合为一级滤罐,过滤器和极化器合为一体,使用电极化杀菌代替化学杀菌,大大简化了采出水处理流程。

多功能一体化采出水处理装置设计进口含油量小于100 mg/L、悬浮物质量浓度小于100 mg/L,设计出口含油量小于15 mg/L、悬浮物质量浓度小于 10 mg/L。

2.2.2 主要技术特征

1)进水溶气。采出水溶气后,利用气体的浮选功能与涡旋向心气浮构件以及微涡旋吸附聚结填料相互作用,可以显著提高除油效果。溶气污水进入向心气浮构件,产生涡流旋转,利用离心力将油气聚集,再用气体浮力将油上浮罐顶,从顶部收油口由气体将油带出回收,从而去除浮油和分散油。可将90%以上2 μm以下颗粒聚结成大颗粒和大油珠,油珠上浮去除。

2)聚结填料。增加有机材质为原料制成的聚结填料,利用有机材质的亲油性及结构特点,进一步加快油水分离。

3)反洗效果好。过滤器滤料罐外循环搓洗配合曝气反冲洗,能够有效提高滤料日常反冲洗与药剂清洗效果,提高核桃壳滤料的再生率。反冲洗时气体由罐底进入罐内,将压实的核桃壳滤料吹起,配合滤料循环泵,将滤料进行罐外搓洗,保证了全部滤料得到充分清洗;同时通过气体的浮选能力将分散的油泥及其它悬浮固体聚集于顶部,由反冲洗水带走,提高了反冲洗效果。

4)电杀菌。电极化杀菌代替化学杀菌,简化工艺流程,节约成本支出。在进水管上进行溶气增氧用以抑制硫酸盐还原菌(SRB)生长与繁殖。另外,水中溶解氧通过高压电场可以生成·O2-、H2O2、·OH等活性氧,这些活性氧破坏有机物中的C—H、N—H、C==O键等杀死细菌。

3 应用效果

按照“与油田优化简化相结合、与安全隐患治理相结合、与产能建设相结合、与标准化设计工作相结合、与优化劳动组织相结合”的思路,大港油田在产能建设和老油田改造中全面推广应用一体化集成装置,共在44个场站推广应用102套,替代中小型场站13座,创效9 486.5万元,其中节约工程投资6453万元,节约运行费用1 823.5万元,节约人员费1210万元,占地面积减少163亩。显著降低了工程投资和运行成本,提高了油田开发综合效益。

例如,大港南部稠油油田在8座采出水处理站应用多功能采出水一体化集成装置,解决了稠油采出水处理的难题,水质达标率由2010年的86.5%提高到2017年的98.5%,满足了注水开发的需求,同时取消了常规加药杀菌措施,每年可以节约杀菌费用103万元。

4 下步工作方向

目前,国际油价持续低迷,油田地面建设投资受到压缩,这就要求进一步开展技术创新,通过应用先进成熟技术,降低工程投资和运行成本。具体到地面工程建设,特别是一体化集成装置的研发应用,要重点关注以下几点:

1)进一步加大研发力度,提高装置水平。通过借助技术引领和工艺创新,依靠工艺进步和技术创新,进一步提高功能集成度,采用先进工艺、高效设备和药剂,增大装置的处理能力。

2)着力提高装置的自动化程度。目前,数字化油田建设方兴未艾,一体化集成装置作为数字化建设的重要载体,要体现工业化和信息化的有机融合,借助自动化、信息化、智能化技术,确实做到生产数据自动采集、生产过程自动控制、紧急状态自动保护、生产现场无人值守,以此推动数字化油气田建设,促进管理方式转变,实现管理水平提升。

3)全面推广应用一体化集成装置,提升地面建设管理水平。在新油气田建设和老油气田改造中,要为一体化集成装置的规模应用创造条件。