薄壁混凝土槽型梁裂缝控制技术研究

方向春

摘要:槽型梁多为薄壁混凝土,底板内布置双向预应力筋以增强其整体刚度及抗裂性能,由此对施工工艺提出了较高的要求。新建京沈铁路客运专线采用薄壁混凝土槽型梁结构,为国内工程中首例应用,由于安全等级较高、使用寿命较长,施工时应制定合理工艺及工序以满足其抗裂要求。本文从模板布置、钢筋绑扎、混凝土浇筑及养护三个方面控制裂缝的产生,具体阐述施工工艺及实现过程,针对槽型梁结构特点制定双向预应力张拉工序,并采用MIDAS/Civil软件对张拉过程中槽型梁应力分布进行计算,以保证张拉工序合理、可靠,为类似工程提供经验。

Abstract: Channel girder is properly made of thin-wall concrete members, in practice. And horizontal and longitudinal prestressing tendons are always put into the bottom plate, in order to improve the integral rigidity and crack resistance. Beijing-Shenyang Passenger Dedicated Line is the first application of channel girder with higher safety class longer service life, causing more strict crack resistance in construction. Measures of controlling crack is provided during manufacturing frameworks, assembling reinforcement, and placing and curing concrete. Bidirectional prestressing process is presented when considering the structural features. The verification of prestressing is executed by the stress distribution, with the help of MIDAS/Civil. The procedure and technology of controlling crack can be applied to similar projects.

關键词:槽型梁;薄壁混凝土;裂缝控制;预应力张拉;双向预应力

Key words: channel box girder;thin-wall concrete;crack control;prestressed stretching;bidirectional prestressing

中图分类号:TV544 文献标识码:A 文章编号:1006-4311(2018)06-0116-03

0 引言

桥梁工程中,槽型梁腹板及底板均为薄壁混凝土结构,在竖向荷载作用下,将产生纵向弯矩及横向弯矩[1,2]。此时,槽型梁底板混凝土产生较大的拉应力,而起横向抗弯刚度较小,易出现纵向裂缝[2];槽型梁属于开口下承式薄壁结构,抗扭刚度较小,其腹板与底板结合处同时承受弯矩及扭矩,应力集中较为明显,该位置较易产生裂缝;槽型梁中钢筋、预应力筋分布较密,混凝土浇筑质量不易保证,裂缝较易产生[3,4]。因此,为保证槽型梁结构的安全及耐久性,施工时应制定合理的工艺及工序,有效控制裂缝的产生及发展。

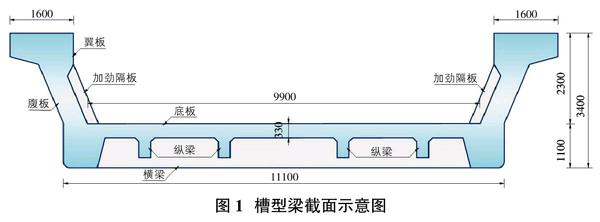

新建京沈铁路客运专线全长697km,设计时速为350km,其中板石山2号中桥及绕阳河特大桥均采用预应力混凝土双线简支槽型梁,设计使用寿命100年,为国内铁路工程中槽型梁结构首次应用。简支槽型梁跨径32.6m,两端及中间共设置9道横梁,横梁间设置4道纵梁,腹板为外倾23°倒L形,腹板内侧对应于横梁位置处设置加劲隔板,槽型梁高3.4m,底板厚0.33m,宽11.1m,内部净宽9.9m,如图1所示;为防止正常使用阶段出现较大的裂缝及挠度,槽型梁内部设置双向预应力筋,横向49束,纵向159束。由于槽型梁截面较复杂,钢筋及预应力筋分布较密,混凝土施工质量较难保证,从而影响槽型梁结构的正常使用及耐久性[5]。本文针对薄壁混凝土槽型梁施工中模板、钢筋及混凝土工程特点,并考虑预应力筋双向张拉控制难点,阐述具体施工工艺,为类似工程应用提供参考。

1 薄壁混凝土槽型梁施工工艺

槽型梁多为薄壁混凝土结构,为控制裂缝的产生,主要从槽型梁模板布置、钢筋绑扎、混凝土浇筑及养护三方面阐述施工工艺。

1.1 模板布置

为保证模板刚度及施工精度,槽型梁模板放置于碗扣式脚手架上,其下部横向布置10cm×15cm主龙骨,纵向布置10cm×10cm次龙骨,并设置可调节顶托以保证结构精确定位[6]。模板采用1.5cm厚桥梁专用竹胶板,便于实现底板下横、纵梁节点构造及梁与底板间加腋构造,模板加工及安装时按照底模板、侧模板、翼板底模板、腹板内模板顺序组织施工,具体如图2所示。

1.2 钢筋绑扎

考虑槽型梁的承载能力及构造要求,其内部钢筋配置较多、分布较密、分类较细[7],与预应力预埋管道及锚固端预埋件间存在碰撞的可能,如图3所示。为便于钢筋定位及混凝土振捣,绑扎钢筋时按照横梁、纵梁、底板、腹板、翼板的顺序进行,同时对钢筋水平、竖向间距微调整,与预埋管道及预埋件间留有足够空间,保证混凝土振捣密实。endprint

1.3 混凝土浇筑及养护

该工程槽型梁较为复杂,为保证结构整体性,整跨需连续浇筑,故对混凝土和易性要求较高,坍落度应控制在200mm左右[8],所用C50级混凝土配合比见表1,水灰比为0.3。浇筑混凝土时采用2台泵送车同时、对称、连续浇筑,按照水平分层、纵向分段、横向对称的方案,槽型梁混凝土浇筑顺序如图4所示。浇筑底板混凝土时,由腹板注入混凝土,待高度达0.4m时,直接由底板灌注混凝土,然后浇筑腹板混凝土,单次浇筑高度30~40cm。混凝土浇筑时应同步振捣,并避免钢筋、预埋管道移位。待混凝土浇筑完成及初凝后,应及时采用土工布覆盖,并定期洒水养护。

2 槽型梁双向预应力张拉工序

为避免槽型梁挠度及裂缝过大,底板横、纵向均布置有预应力筋,腹板内布置纵向预应力筋,具体见图5。由于施工阶段混凝土强度未完全生成,同时槽型梁截面并非完全对称,张拉预应力筋时应重点控制其顺序及张拉应力,以避免出现裂缝。

2.1 双向张拉工序

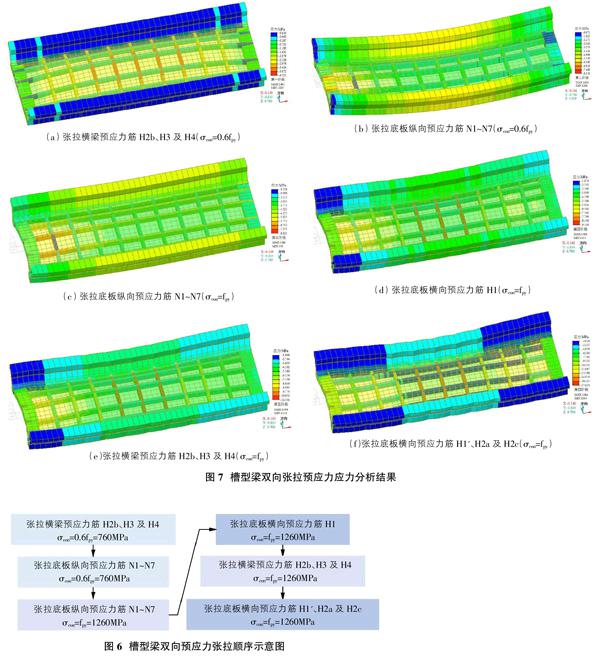

该工程为增强槽型梁的整体刚度及抗裂性能,底板横、纵向均布置预应力筋,腹板内布置有纵向预应力筋,抗拉强度fpy=1260MPa。由于槽型梁底板厚度较小且同时存在双向预应力筋,为避免单向张拉时梁体破坏,考虑槽型梁的结构特点并参考已有工程经验,该工程双向张拉预应力筋时采用分阶段方案,即首先张拉横、纵向预应力筋,控制应力σcon=0.6fpy,然后逐步将横、纵向预应力筋张拉至设计值fpy,具体张拉顺序如图6所示。

2.2 槽型梁应力分析

为验证张拉工序的可靠性,采用MIDAS/Civil软件建立槽型梁的有限元模型,分阶段依次设定并激活相应的预应力筋及张拉控制应力[9-12],由此得到张拉过程中槽型梁的应力计算结果,如图7所示。可以看出,在张拉横梁预应力筋H2b、H3及H4至0.6fpy时,槽型梁内出现最大拉应力σt=0.6MPa,小于混凝土抗拉强度(ft=1.9MPa);在张拉底板横向预应力筋H1'、H2a及H2c至fpy时,槽型梁内出现最大压应力σc=17.7MPa,小于混凝土抗压强度(fc=23.1MPa),说明本文提出的双向预应力筋张拉工序是安全可靠的。

3 结论

新建京沈客运专线采用薄壁混凝土槽型梁,底板横、纵向设置双向预应力筋以提高其整体刚度及抗裂性能,故对施工工艺要求较高,施工时应避免出现裂缝而影响槽型梁安全及耐久性。本文从模板布置、钢筋绑扎、混凝土浇筑及养护三个方面阐述槽型梁薄壁混凝土施工工艺,并提出双向预应力张拉工序,由MIDAS/Civil软件分析了张拉过程中槽型梁的应力分布,以此验证张拉工序的可靠性,为类似工程应用提供借鉴意义。

参考文献:

[1]黄侨,陈卓异,杨明.槽型梁桥力学性能的研究现状与展望[J].中外公路,2013,33(6):131-136.

[2]赵会东,倪燕平.轨道交通槽型梁应用研究[A].推进铁路新跨越加快经济大发展——中国科协2004年学术年会铁道分会场论文集[C].北京:中国铁道学会,2004:444-447.

[3]张明俭,刘刚.轨道交通槽型梁平面与空间受力分析比较[J].路基该工程,2011(3):140-143.

[4]徐志鹏,周威.局部槽形预应力混凝土板双向板弯矩分析[A].第十七届全国混凝土及预应力混凝土学术会议暨第十三届预应力学术交流会论文集[C].南京:中国土木工程学会混凝土及预应力混凝土分会,2015:410-417.

[5]董高潮.铁水运输专用线大跨度简支槽型梁设计[J].中外建筑,2011(08):174-176.

[6]周伟明.(16+2×20+16)m预应力混凝土连续槽型梁施工技术[J].铁道建筑技術,2014(11):8-11.

[7]吴为爱.32m预应力钢筋混凝土槽型梁施工技术研究[J].铁道工程学报,2004(02):49-52.

[8]李伟泉.薄壁U型预应力渡槽施工技术[A].云南省水利学会2013年度学术交流会论文集[C].昆明:云南省水利学会,2013:141-147.

[9]赵琴芳,齐建军.大型“U型”薄壳渡槽后张双向预应力施工技术[J].水利科技与经济,2004(01):22-24.

[10]张庆.双向预应力轨道板的研究与设计[J].铁道标准设计,2006(08):3-6.

[11]刘卫东,张永健,胡洁.大跨双向预应力钢筋混凝土井字梁施工技术[J].施工技术,2009,38(07):113-115.

[12]卢恩赦.异型结构预应力钢绞线张拉顺序设计分析[J].工业建筑,2016,46(增刊I):255-258.endprint