充填膏体流变参数优化预测模型

张钦礼,刘伟军,王新民,陈秋松

充填膏体流变参数优化预测模型

张钦礼,刘伟军,王新民,陈秋松

(中南大学资源与安全工程学院,湖南长沙,410083)

为了更精确地对充填膏体流变参数进行优化预测,建立主成分分析法(PCA)和改进的BP神经网络(I-BPNN)相结合的优化预测模型。以某金属矿山充填膏体配比实验为基础,利用主成分分析法对充填膏体流变参数影响因素(膏体质量分数、砂灰质量比、料浆容重和坍落度等)进行预处理,得出主成分,再利用改进BP神经网络模型进行预测,最终得到更准确的充填膏体流变参数预测结果。研究结果表明:该模型对充填膏体屈服应力、黏度等流变参数优化预测的相对误差都控制在5%以内,较未经主成分分析的BP神经网络预测结果,经主成分分析后,屈服应力预测相对误差降低0.48%~7.29%和黏度相对误差降低1.67%~6.20%,表明该模型对充填膏体流变参数预测是合理、有效的,屈服应力与黏度的预测精度显著提高,为充填膏体流变参数优化预测提供了一种新思路。

充填膏体;流变参数;预测模型;影响因素

膏体充填能有效解决地表塌陷和尾矿堆积问 题[1],而且水泥耗量低,尾砂利用率高,充填整体性能和充填接顶性能优越[2]。在矿山实际应用过程中,膏体充填料浆流变参数的确定是管流水力坡度计算、管道输送设计的关键,直接影响管输参数的选择。然而,由于膏体的流变特性由复杂的物理化学性质决定,造成不同配比参数下膏体的流变特性差别较大,而且影响膏体流变特性的因素较多[3],因此,开展膏体流变参数优化预测研究对于矿山可持续发展具有较大的工程价值。近年来,人们针对充填流变参数优化预测遇到的问题,提出了许多研究方法,如:邓代强等[4]采用BP神经网络方法,以水泥含量和料浆容重等参量对充填料浆流变参数预测进行了研究;曾远宏[5]采用人工神经网络方法,以水灰比和砂灰比等参量对水泥砂浆的流变参数预测进行了研究,在低维数的流变参数优化预测中,取得了较好效果,但对于多维数的膏体流变参数优化预测问题,由于影响膏体流变参数的参量较多,导致存在的误差大。而主成分分析法与BP神经网络的预测模型在很多领域取得了很好效果,如王淑红等[6]利用该方法在选矿中进行了应用,冯岩等[7]应用该方法对采空区危险性评价方法进行了优化。其中,BP神经网络在运用过程中往往忽略了输入样本数据的相关性,且模型运算效率较低[7]。为此,本文作者考虑影响流变参数的多个因素对BP神经网络进行优化,建立主成分分析法与改进BP神经网络的充填膏体流变参数预测优化模型,利用主成分分析法对流变参数进行分析,减少改进BP神经网络输入层,提高网络学习速度和分析精度,从而提高充填膏体流变参数预测精度[8]。

1 主成分分析法基本原理及数学模型

主成分分析法是利用降维的思想[9],将多个相关的变量转化为互不相关的少数几个综合变量的一种方法[10]。

由于各变量之间在数量级及量纲上存在差别,需要对各变量进行标准化,得到标准化矩阵。通过由标准化矩阵建立的协方差矩阵对数据进行主成分分析。其中,R表示原始变量X与X的相关系数,决定了流变参数主要影响因素。由于为实对称矩阵(即R=R),故只需计算其上或者下三角元素,其计算公式为

根据统计学SPSS软件中的协方差矩阵求出特征值、主成分贡献率和累计方差贡献率,可确定主成分的个数,并建立初始因子载荷矩阵,解释主成分。

2 改进的BP神经网络基本原理及数学模型

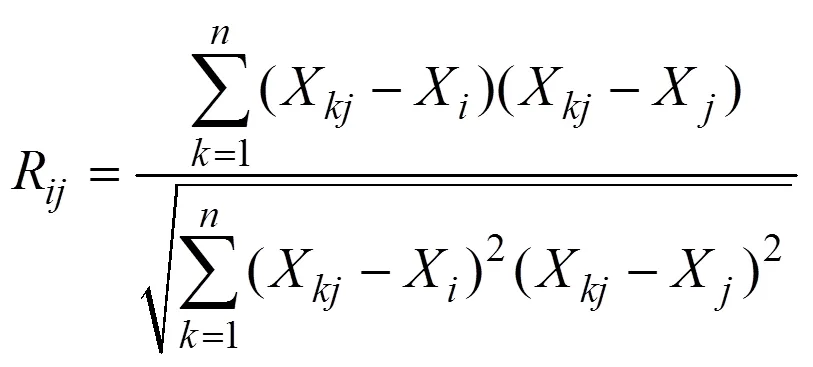

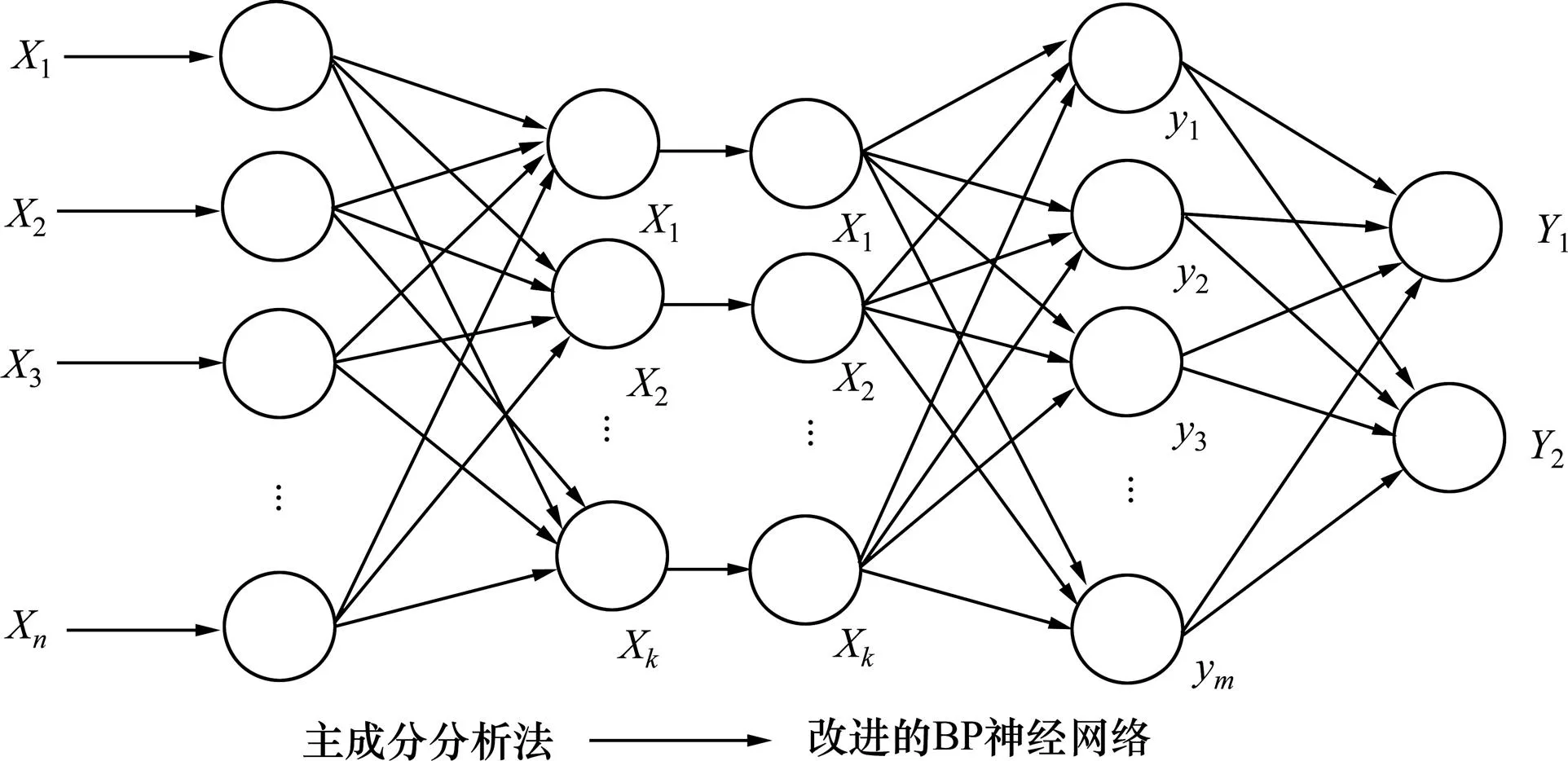

BP 网络是一种按误差逆传播算法训练的多层前馈神经网络[12]。其传播过程为:输入层→隐层→输出层。经过反复学习训练,可使得神经网络的误差平方和最小,预测输出与期望输出误差最小化。3层BP神经网络拓扑结构见图1。

图1 3层BP神经网络拓扑结构

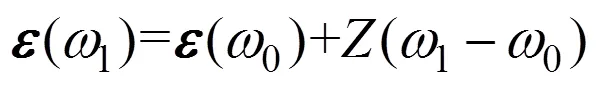

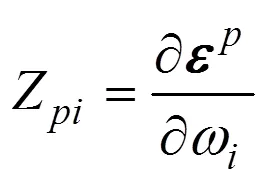

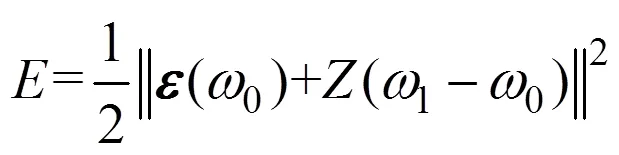

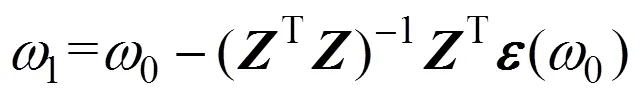

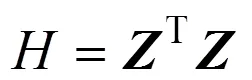

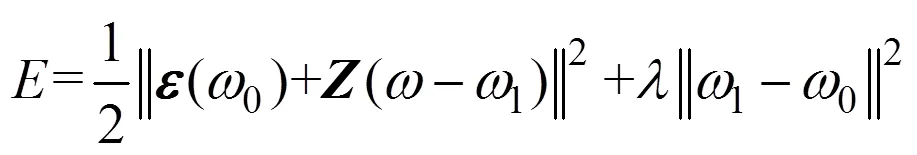

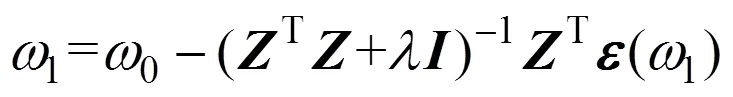

L−M算法[13]是用于使误差平方和最小化的一种方法,本质上,是将梯度下降法和牛顿法相结合的一种方法,该误差的平方和可表示为

其中,

于是,式(3)可以写成

其中:

由于(7)中的步长有可能太长,因此,重新修正误差为

3 基于PCA-IBPNN优化预测模型构建

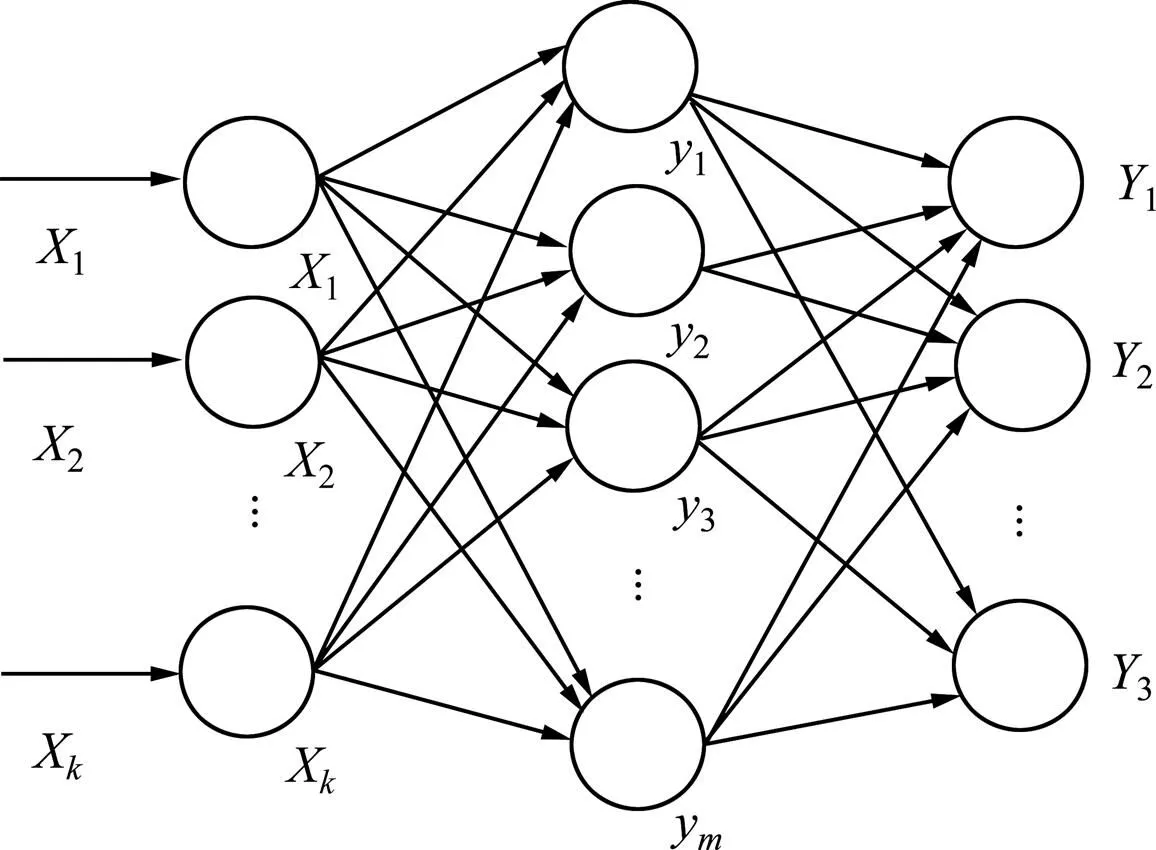

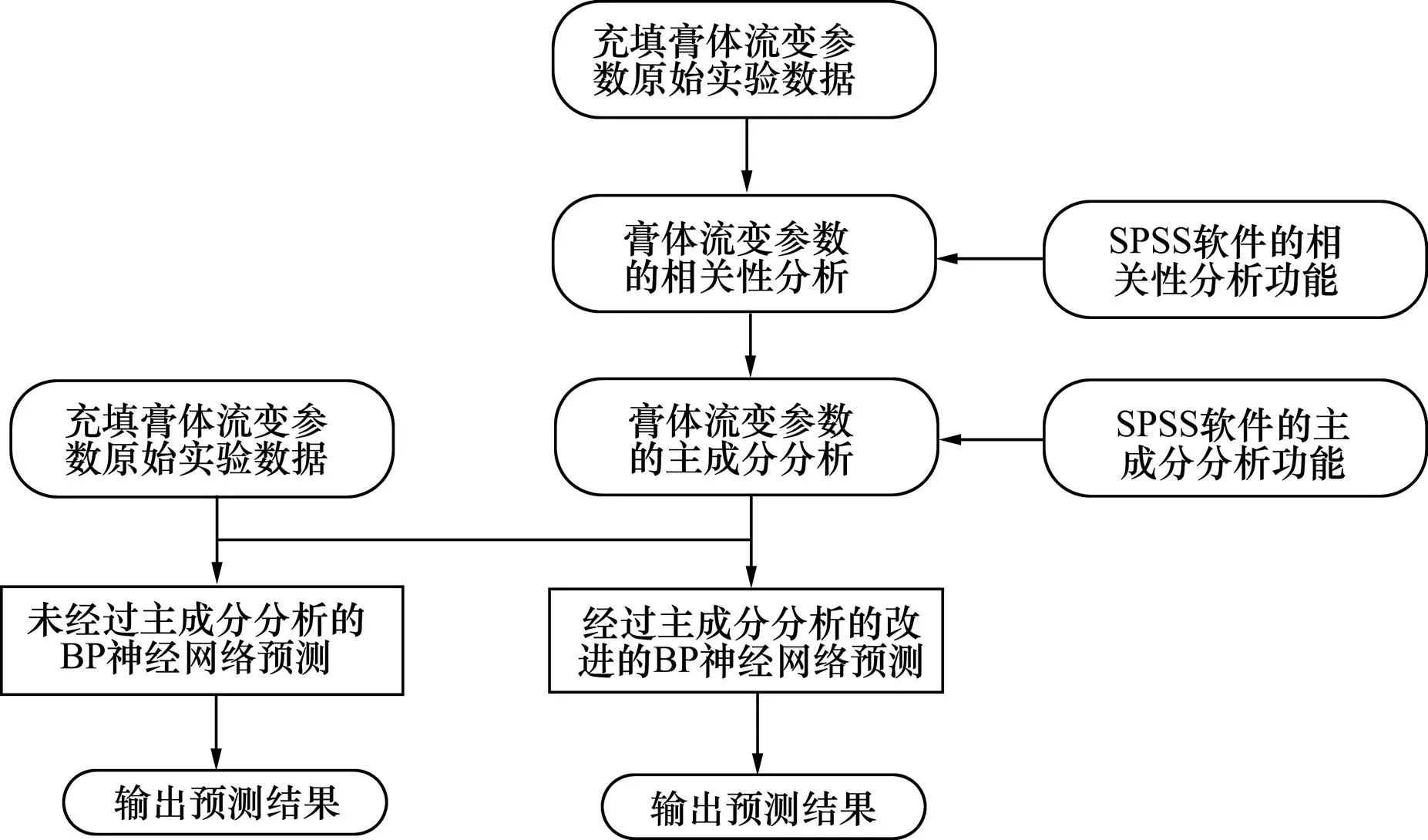

该模型计算的基本思路是采用主成分分析法与改进BP神经网络相结合的预测模型对充填膏体的流变参数进行预测。在利用BP神经网络进行流变参数预测之前,利用SPSS软件的相关性分析功能对输入的原始样本数据进行相关性分析,以消除输入因子的相关性。再利用SPSS软件的主成分分析功能对数据进行主成分分析,提取主成分。最后,采用改进BP神经网络对输入因子进行预测,其计算流程如图3所示。

虽然充填膏体属于固液两相流范畴,可视为非牛顿体。但在此次工程实例试验过程中,结合充填材料的流变特性,选择该膏体充填行为的流变模型为宾汉姆模型,因为宾汉姆模型通过屈服应力描述黏度与剪切速率无关时流体的黏度特性,符合工程实例高体特征。

图2 基于主成分分析法与改进BP神经网络的模型结构

图3 基于主成分分析法与改进的BP神经网络模型的计算流程

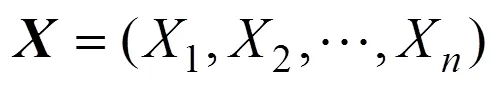

4 工程实例

某金属矿山由于矿区含有大量的残矿资源,为了最大限度地降低成本,提高资源利用率,增大矿山收益和保护环境,矿山采用膏体充填法进行开采。而膏体作为多相料浆,其流变参数又受多个因素影响[3]。故本文选取影响因素为膏体质量分数(1)、砂灰质量比(2)、料浆容重(3)和坍落度(4)作为主成分分析法的4个输入参数。同时,选取膏体屈服应力(1)和黏度(2)作为改进BP神经网络的输出参数。

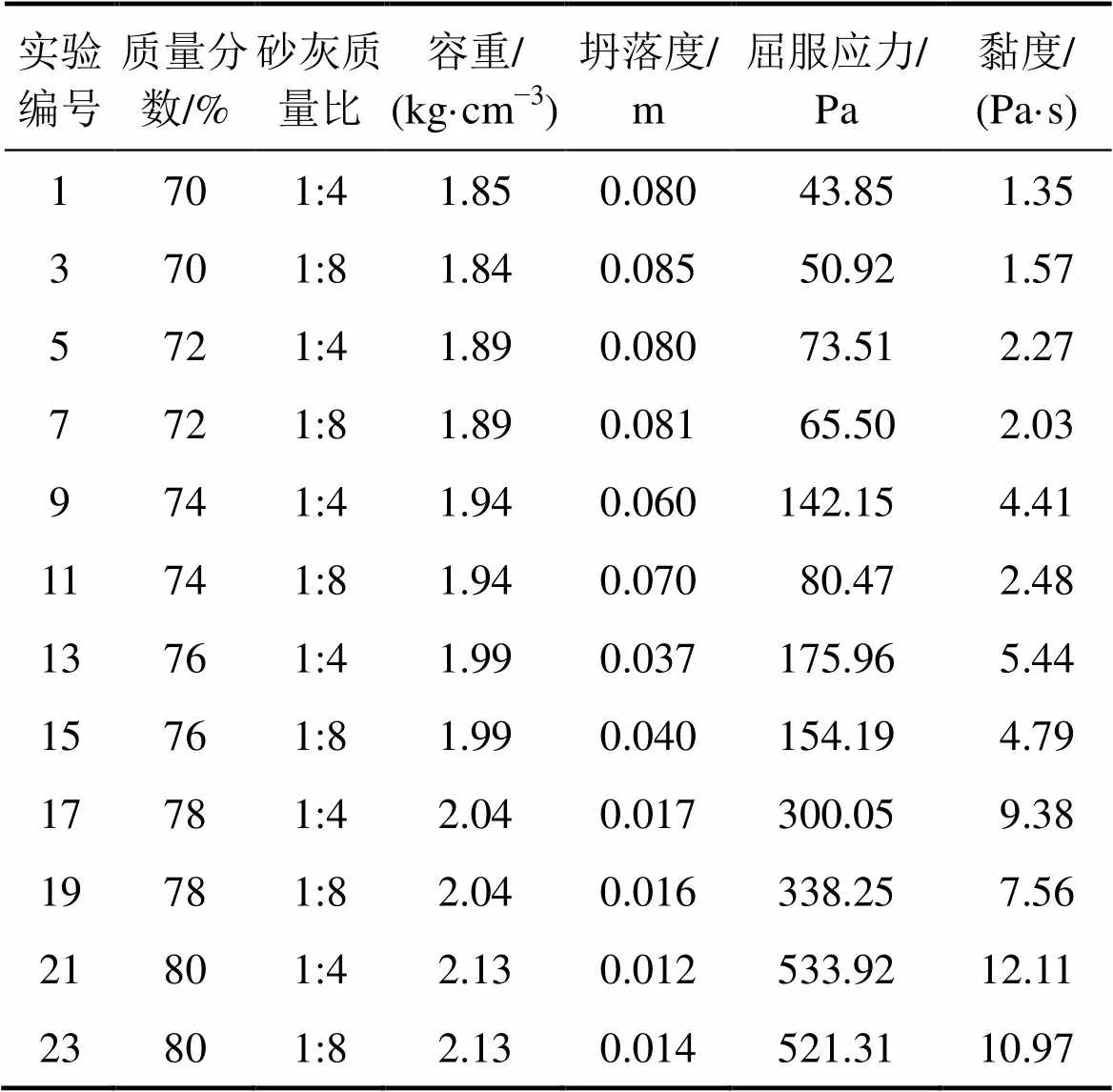

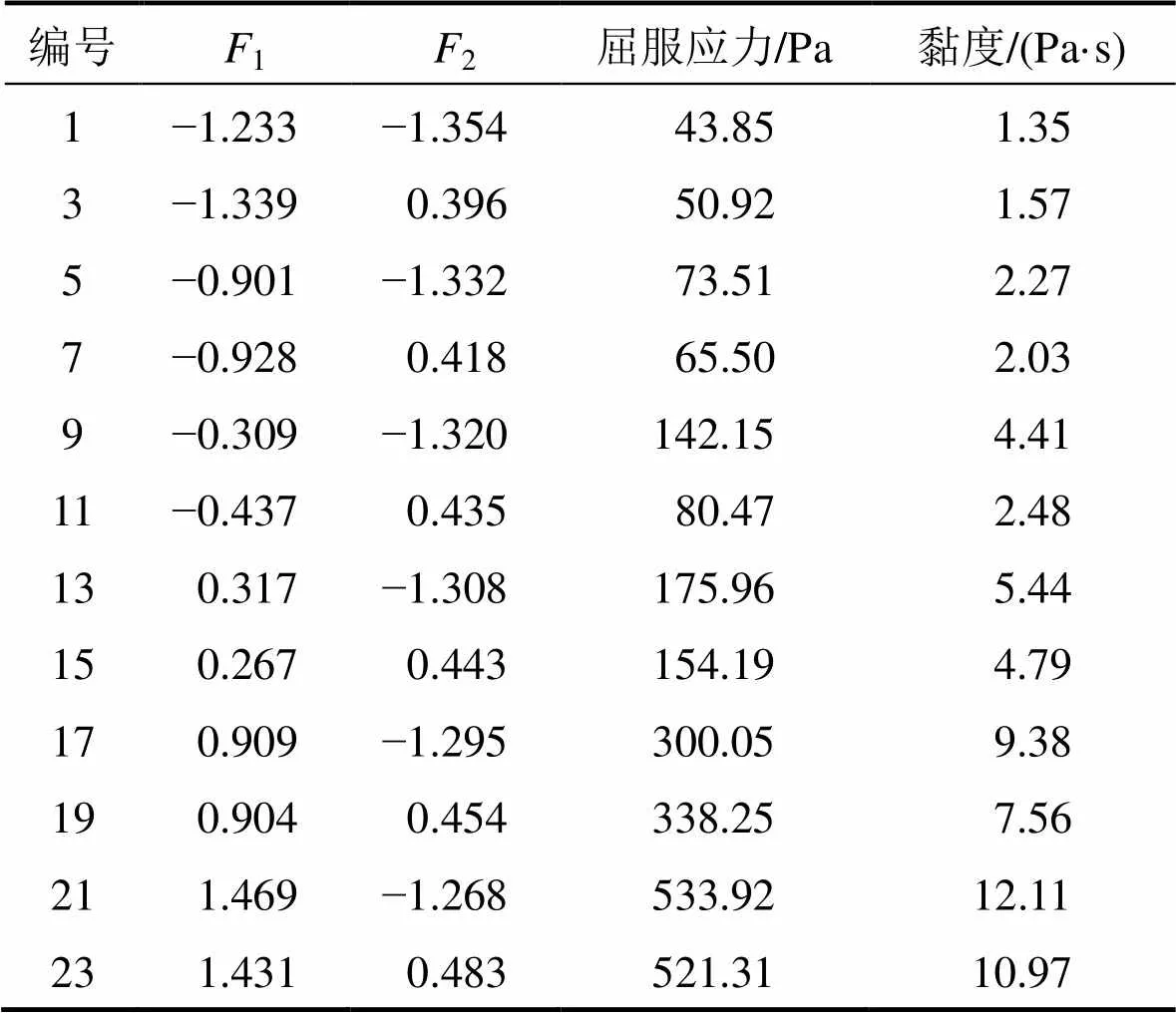

为了使试验结果准确可靠,试验所需的配比条件应该尽可能地与矿山生产现场条件保持一致。其中,试验用的胶凝材料使用散装水泥,而尾砂取自矿山的分级尾砂,膏体坍落度则采用柱形塌落筒进行测量,充填膏体黏度采用旋转黏度计测量。考虑到实际过程中膏体质量分数变化范围为70%~80%,故实验选择的膏体质量分数分别为70%,72%,74%,76%,78%和80%,砂灰质量比分别为1:4,1:6,1:8和1:10。由配比试验得出的充填膏体配比及流变参数试验结果如表1所示。

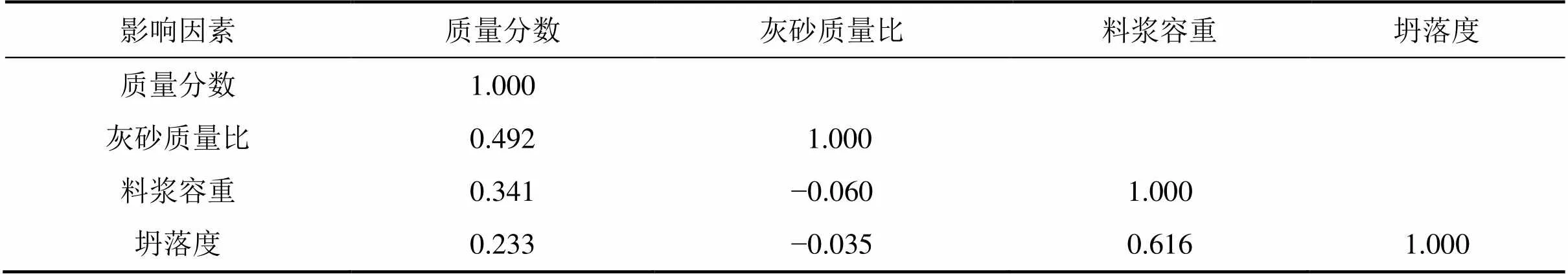

4.1 相关性分析

为了防止膏体流变参数各因素之间存在共线性,需利用SPSS软件的相关性功能[15]对表1中的膏体质量分数、砂灰质量比、料浆容重和坍落度这4个影响因素进行分析。采用Pearson计算简单相关系数,采用Two-tailed进行显著性检验。由Pearson相关性系数性诊断结果,得到各因素的Pearson相关系数矩阵元素如表2所示。

表1 充填膏体配比及流变参数试验结果

由表2及共线性诊断结果可知:影响充填膏体流变参数的料浆容重、质量分数、坍落度和砂灰比这4项因素之间存在显著相关性,各因素极度相关。因此,有必要对这些影响因素进行主成分分析。

4.2 主成分分析

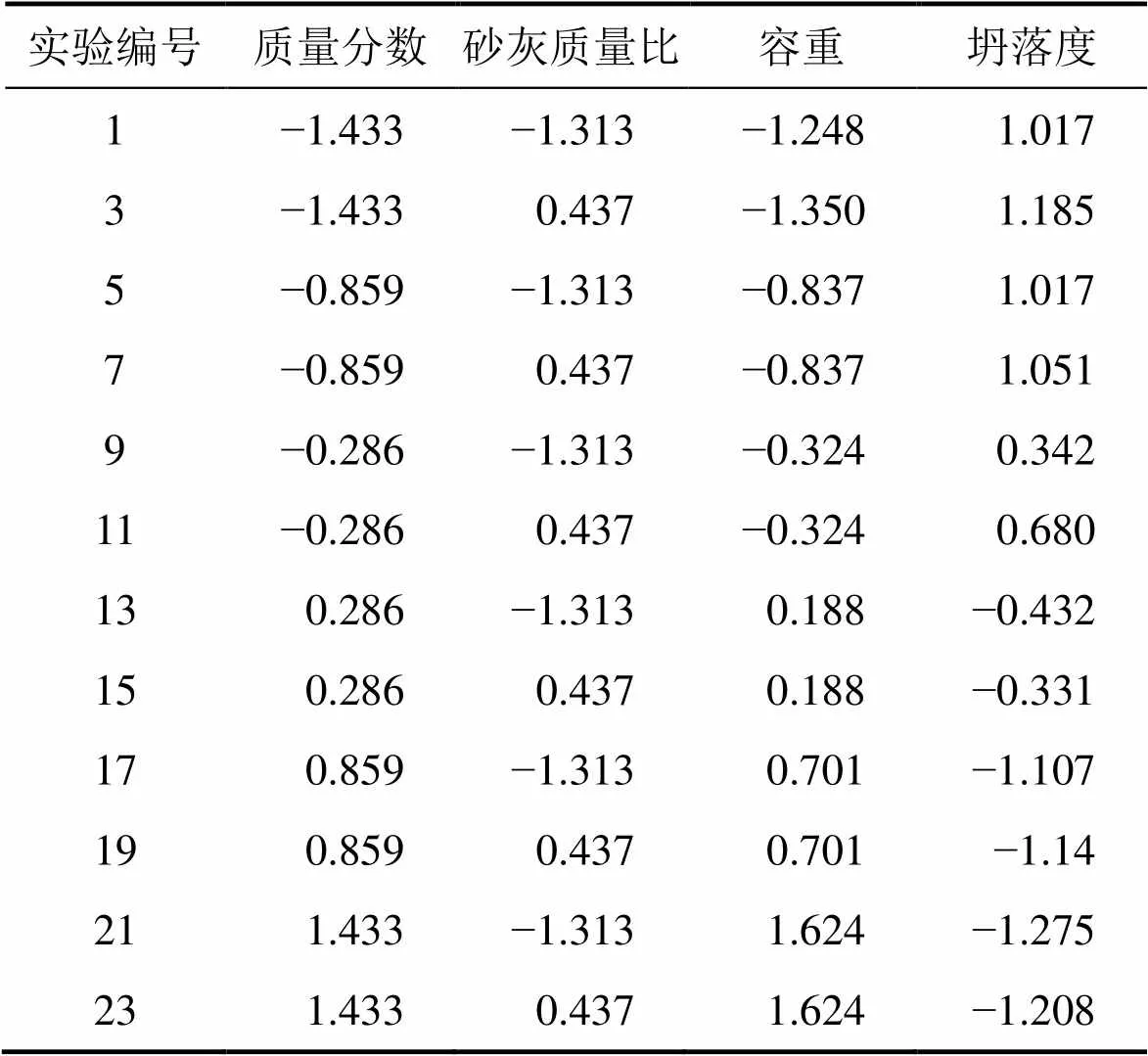

由于各流变影响因素的原始数据量纲不同,使得数据间相差较大,故在主成分分析之前,要利用SPSS软件对实验数据进行标准化[16]处理。经标准化处理后的数据见表3。

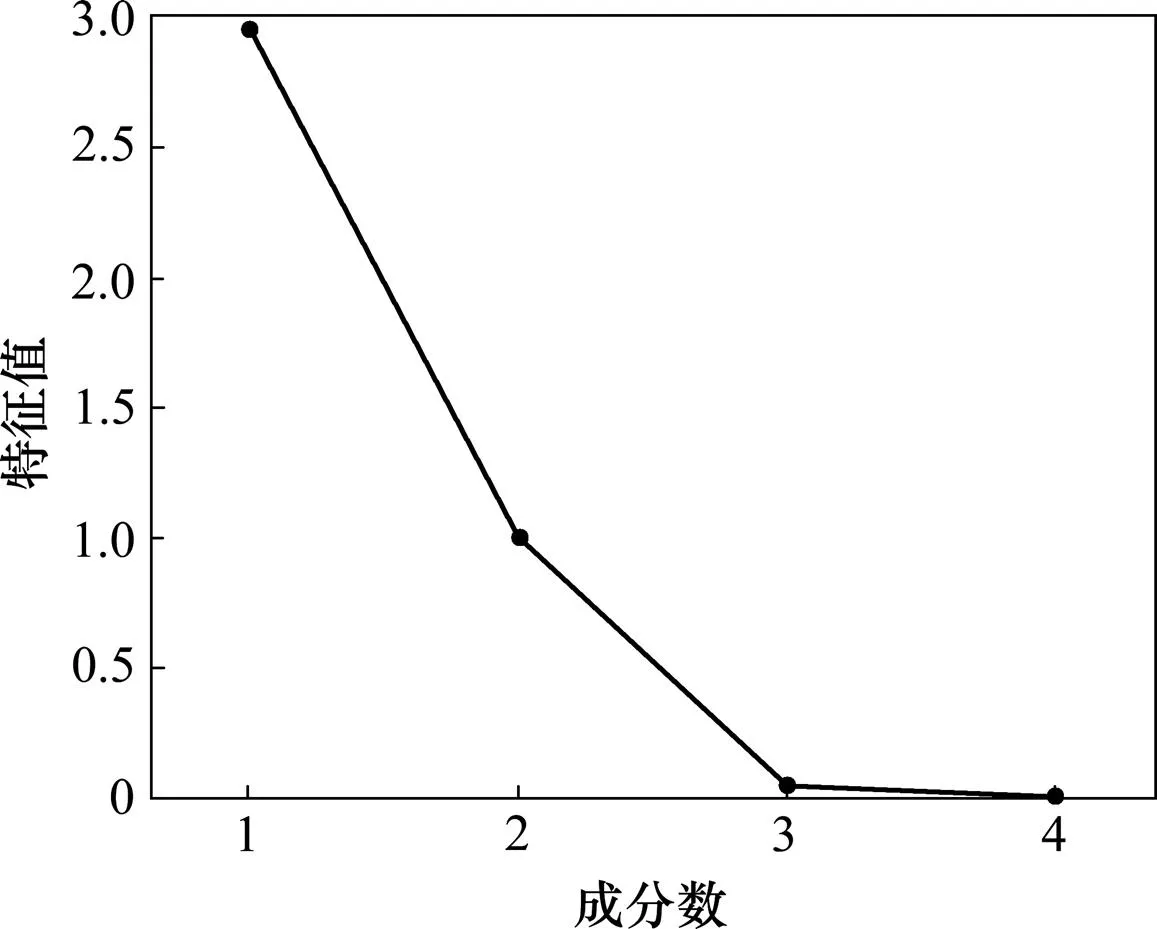

采用SPSS软件的主成分分析功能对表3中标准化后的结果进行分析,得到主成分分析碎石图,见图4。从图4可以看出:输入因子 1(质量分数)与2(砂灰质量比)的特征值差值较大,而输入因子2与3及输入因子3(料浆容重)与4(坍落度)之间的特征值差值较小,故前2组信息可基本概括原有数据样本信息,即可初步确定提取因子1与2作为主成分。

表2 各因素的Pearson相关系数矩阵元素

表3 标准化处理后的结果

图4 主成分分析碎石图

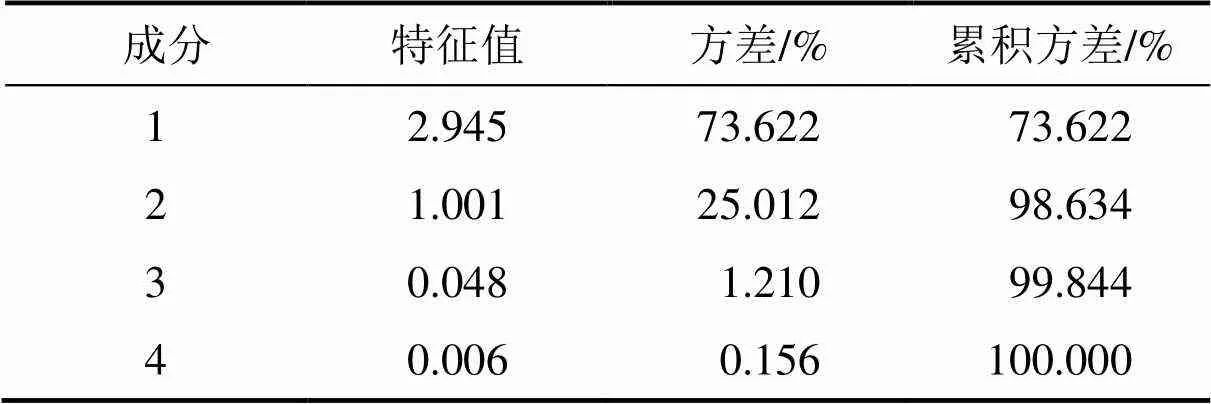

各因子特征值及其方差计算结果见表4。从表4可知:只有前2个因子特征值大于1,而且前2个成分足以解释方差总变异的98.634%,符合主成分方差占总方差80%的要求。因此,可以确定选取前2个成分作为主成分,代替原始变量进行主成分分析。

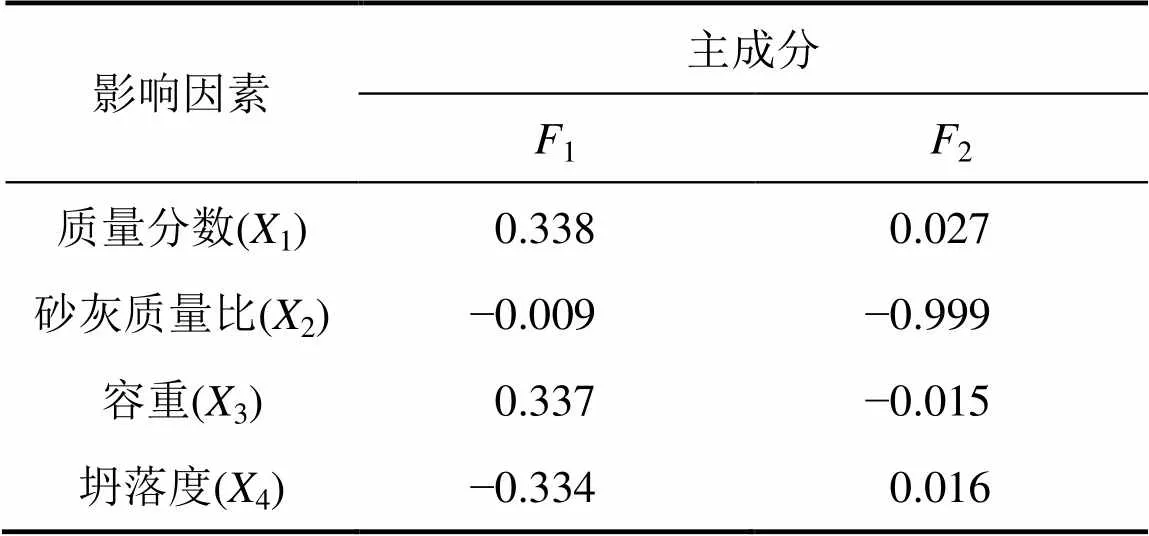

原始实验变量与经标准化处理后主成分之间的相关系数矩阵元素见表5。表5所示成分矩阵反映了各个成分在各个变量上的载荷,从而可以得出各主成分的因子表达式,即因子1和2与原始变量之间的 关系。

1=0.3381−0.0092+0.3373−0.3344

2=0.0271−0.9992−0.0153+0.0164

对标准化后的数据进行主成分分析计算,分析结果见表6,并将其作为BP神经网络及改进BP神经网络的输入因子,即将1和2及屈服应力和黏度作为理想化的输入变量。

表4 各因子特征值及其方差

表5 主成分因子荷载矩阵元素

4.3 BP神经网络的预测

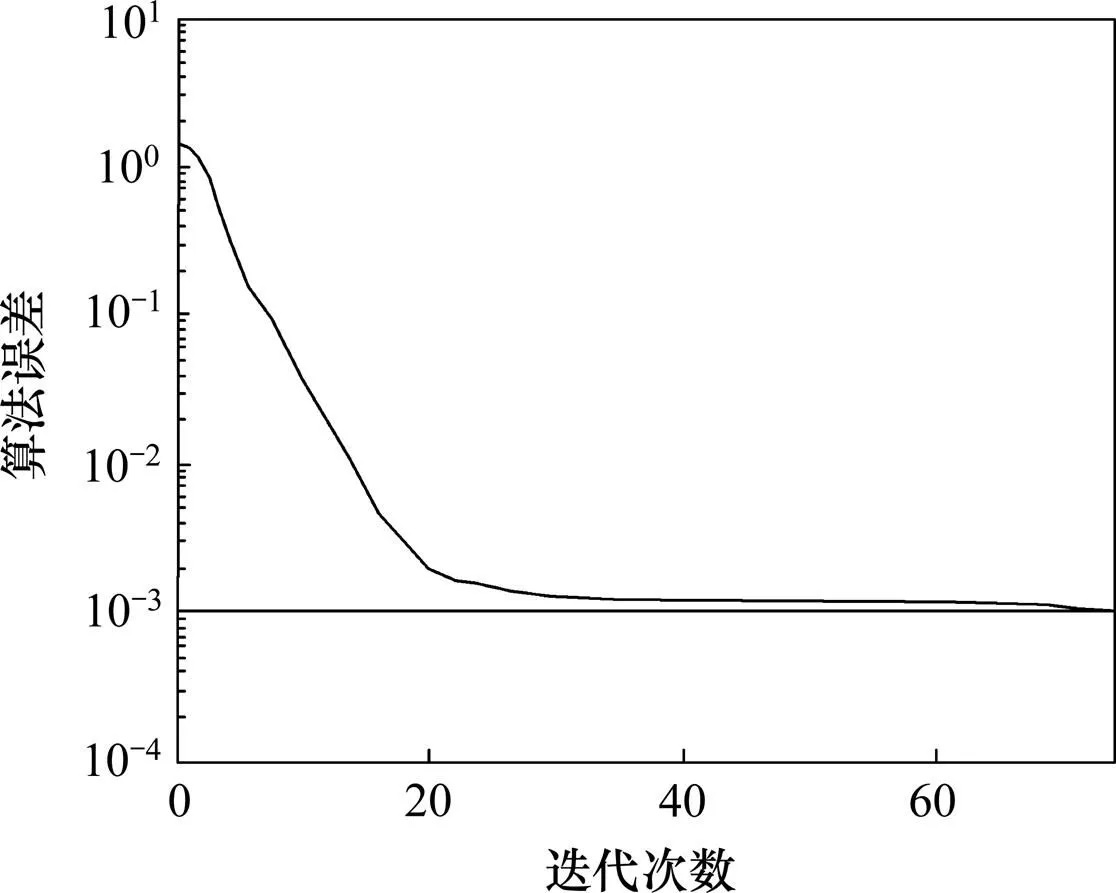

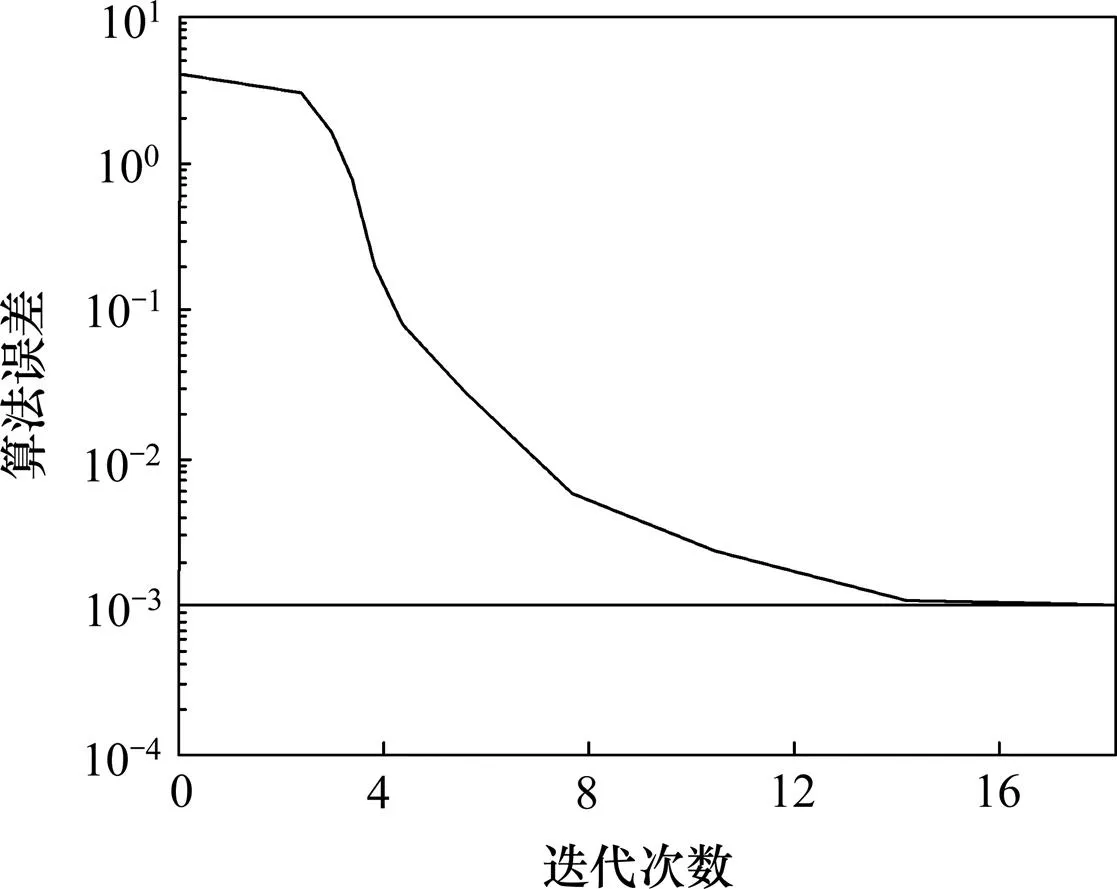

将主成分计算后的1和2作为输入因子,屈服应力1和黏度2分别作为输出因子。利用Matlab建立数学模型,同时把表6中的24组数据划分为训练样本子集(编号为1~20)与预测样本子集(编号为21~24)共2个样本子集。在建模过程中,网络模型的有关参数可以选取如下:学习率为0.93,动量系数为0.70;通过训练最终确定最佳网络结构为9:13:2,即9个输入节点、13个隐含节点和2个输出节点。图5所示为未经过主成分分析的BP神经网络训练过程,图6所示为经过主成分分析的BP神经网络训练过程。由图5和图6可知:经过主成分分析后,BP神经网络迭代次数明显减少[17],训练速度比预期加快。

表6 主成分计算后结果

图5 未经过主成分分析的BP神经网络迭代次数与算法误差关系

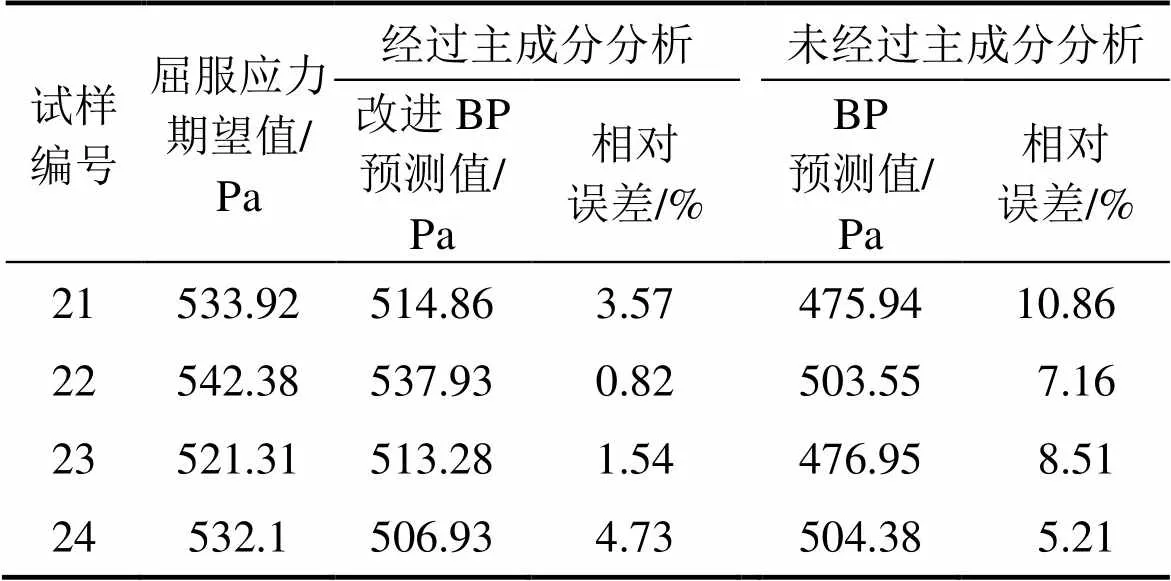

屈服应力的预测结果见表7。通过与期望输出进行验证,经过主成分分析后改进的BP神经网络实际输出与预期输出的相对误差都控制在5%以内,对比未经过主成分分析的BP神经网络的预测结果,21~24号试样的相对误差分别降低7.29%,6.34%,6.97%和0.48%。

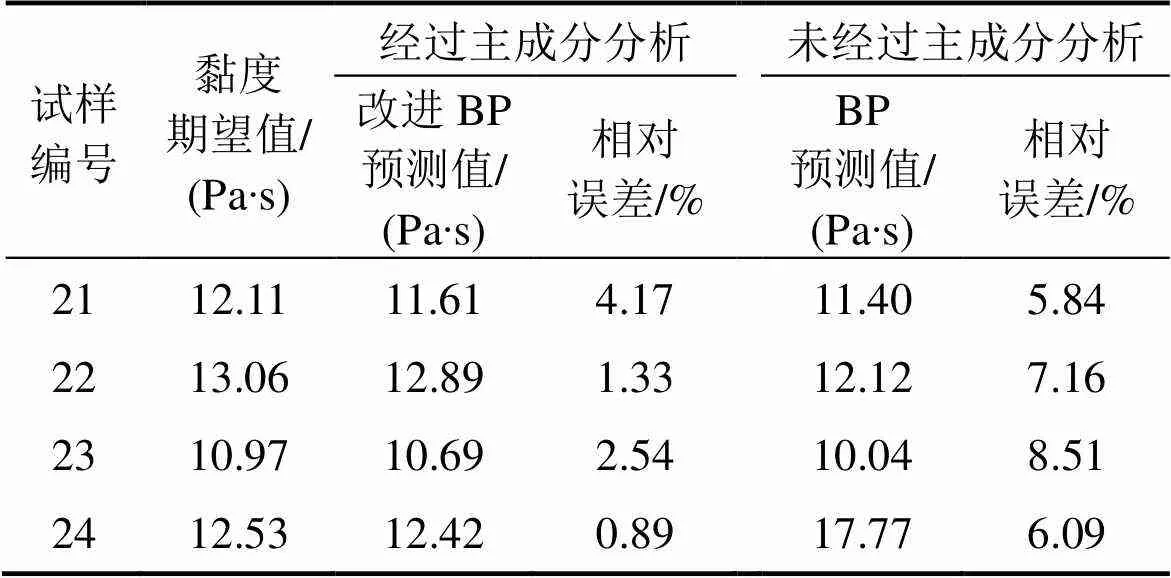

黏度的预测误差见表8。通过与期望输出进行验证,经过主成分分析的改进BP神经网络实际输出与预期输出的相对误差都控制在5%以内;对比未经过主成分分析的改进BP神经网络的预测结果,21~24号试样的相对误差分别降低1.67%,5.83%,5.97%和6.20%。

图6 经过主成分分析的神经网络迭代次数与算法误差关系

Fig. 6 Relationship between calculation error and iteration number of neural network with principal component analysis

表7 屈服应力误差的预测结果

表8 黏度误差的预测结果

研究结果表明:基于主成分分析和改进BP神经网络预测模型对充填膏体流变参数预测更加准确,精度显著提高,同时也证明该评价模型在充填膏体流变参数预测中是合理、有效的。

5 结论

1) 经过主成分分析法处理后的改进BP神经网络的期望输出值与预测值之间的屈服应力与黏度相对误差都控制在5%以内,而与未经主成分分析的BP神经网络预测误差相比,预测精度都显著提高。

2) 综合考虑影响流变参数的多项影响因素,利用主成分分析法对流变参数的原始数据进行分析,可消除变量间的相关性,避免影响因素对预测精度的影响,再利用改进的BP神经网络对充填膏体流变参数进行定量分析,提高了流变参数的预测精度和BP神经网络的计算效率。

3) 基于主成分分析法与改进BP神经网络相结合的优化预测模型,将该模型引入充填膏体流变参数预测,预测精度高,效果好,为充填膏体流变参数优化预测提供了一种新思路。

4) 该模型可为矿山利用膏体充填提供相关的理论依据,而且对矿山可持续发展具有工程价值。

[1] 古德生, 李夕兵. 现代金属矿床开采科学技术[M]. 北京: 冶金工业出版社, 2006: 24−28. GU Desheng, LI Xibing. Modern mining science and technology for metal mineral resources[M]. Beijing: Metallurgical Industry Press, 2006: 24−28.

[2] 王新民, 古德生, 张钦礼. 深井矿山充填理论与管道输送技术[M]. 长沙: 中南大学出版社, 2010: 1−6.WANG Xinmin, GU Desheng, ZHANG Qinli. Theory of backfilling activity and pipeline transportation technology of backfill in deep mines[M]. Changsha: Central South University Press, 2010: 1−6.

[3] 刘浪. 矿山充填膏体配比优化与流动特性研究[D]. 长沙: 中南大学资源与安全学院, 2013: 53−65. LIU Lang. Research on proportion optimization and flow characteristic of backfill paste in mine sites[D]. Changsha: Central South University. School of Resources and Safety Engineering, 2013: 53−65.

[4] 邓代强, 朱永建, 李健, 等. 基于 BP神经网络的充填料浆流变参数预测分析[J]. 武汉理工大学学报, 2012, 34(7): 1−5.DENG Daiqiang, ZHU Yongjian, LI Jian, et al. Rheology parameter forecast analysis of filling slurry based on BP neural network[J]. Journal of Wuhan University of Technology, 2012, 34(7): 1−5.

[5] 曾远宏. 水泥砂浆的流变性能研究和流变参数预测[D]. 重庆: 重庆大学材料科学与工程学院, 2007: 39−49. ZENG Yuanhong. Study on rheological properties and rheological parameters predict of cement mortar[D]. Chongqing: Chongqing University. College of Material Science and Engineering, 2007: 39−49.

[6] 王淑红, 李英龙, 戈保梁, 等. 主成分分析法与神经网络在选矿建模中的应用[J]. 有色矿冶, 2001, 17(6): 25−28. WANG Shuhong, LI Yinglong, GE Baoliang, et al. The application of principal component analysis and neural network in mineral processing modeling[J]. Nonferrous Mining and Metallurgy, 2001, 17(6): 25−28.

[7] 冯岩, 王新民, 程爱宝, 等. 采空区危险性评价方法优化[J]. 中南大学学报(自然科学版版), 2013, 44(7): 2281−2288. FENG Yan, WANG Xinmin, CHENG Aibao, et al. Method optimization of underground goaf risk evaluation[J]. Journal of Central South University(Science and Technology), 2013, 44(7): 2281−2288.

[8] 陈建宏, 刘浪, 周智勇, 等. 基于主成分分析与神经网络的采矿方法优选[J]. 中南大学学报(自然科学版), 2010, 41(5): 1967−1972. CHEN Jianhong, LIU Lang, ZHOU Zhiyong, et a1. Optimization of mining methods based on combination of principal component analysis and neural networks[J]. Journal of Central South University (Science and Technology), 2010, 41(5): 1967−1972.

[9] 林海明, 杜子芳. 主成分分析综合评价应该注意的问题[J]. 统计研究, 2013, 30(8): 25−31. LIU Haiming, DU Zifang. Some problems in comprehensive evaluation in the principal component analysis[J]. Statistical Research, 2013, 30(8): 25−31.

[10] 张迎冬. 基于主成分分析的多响应实验设计优化方法研究[D]. 天津:天津大学管理与经济学部, 2012: 8−13. ZHANG Yingdong. Study on experimental design optimization method of multi-response problems based on principal component analysis[D]. Tianjin: Tianjin University. Management and Economics Department, 2012: 8−13.

[11] SHINDE R L, KHADSE K G. Multivariate process capability using principal component analysis[J]. Quality and Reliability Engineering International, 2009, 25(1): 69−77.

[12] 毛健, 赵红东, 姚婧婧. 人工神经网络的发展及应用[J]. 电子设计工程, 2011, 19(20): 62−65. MAO Jian, ZHAN Hongdong, YAO Jingjing. Application and prospect of artificial neural network[J]. Electronic Design Engineering, 2011, 19(20): 62−65.

[13] 王建梅, 覃文忠. 基于L−M算法的BP神经网络分类器[J]. 武汉大学学报(信息科学版), 2005, 30(10): 85−88. WANG Jianmei, QIN Wenzhong. BP neural network classifier based on Levenberg−Marquardt algorithm[J]. Geomatics and Information Science of Wuhan University, 2005, 30(10): 85−88.

[14] 张钦礼, 周碧辉, 王新民, 等. 充填管道失效风险性预测精度研究[J]. 中南大学学报(自然科学版), 2014, 45(8): 2805−2811. ZHANG Qinli, ZHOU Bihui, WANG Xinmin, et al. Invalidation prediction precision on filling pipeline[J]. Journal of Central South University(Science and Technology), 2014, 45(8): 2805−2811.

[15] 林杰斌, 刘明德. SPSS10.0与统计模式建构[M]. 北京: 人民统计出版社, 2001: 185−190. LIN Jiebing, LIU Mingde. SPSS10.0 and construction of statistics model[M]. Beijing: China Statistics Press, 2001: l85−190.

[16] SINHA S K, PANDEY M D. Probabilistic neural network for reliability assessment of oil and gas pipelines[J]. Computer-Aid Civil Infrastructure Engineering, 2002, 17(5): 320−329.

[17] SILVA R C C, GUERREIRO J N C, LOULA A F D. A study of pipe interacting corrosion defects using the FEM and neural networks[J]. Adv Eng Software, 2007, 38(11/12): 868−875.

(编辑 陈灿华)

Optimal prediction model of backfill paste rheological parameters

ZHANG Qinli, LIU Weijun, WANG Xinmin, CHEN Qiusong

(School of Resources and Safety Engineering, Central South University, Changsha 410083, China)

In order to predict the backfill paste rheological parameters more accurately, the prediction model was established based on the principal component analysis and the improved BP neural network. By doing the backfill paste mix proportion experimental results in a metal mine, factors as backfill paste mass fraction, sand-cement ratio in mass, slurry weight, collapsed slump, and etc influencing backfill paste rheological parameters were firstly processed by the method of principal component analysis. The main ingredients were obtained. Rheological parameters were then predicted accurately by the improved BP neural network model. The results show that model of backfill paste rheological parameter prediction relative errors of predicting outcomes are all controlled within 5%,and compared with the prediction errors by BP neural network without principal components analysis, the relative errors of yield stress are reduced by 0.48%−7.29%, and relative errors of viscosity are reduced by 1.67%−6.20%, which shows that the model of backfill paste rheological parameter prediction is reasonable and effective, the prediction precision of yield stress and viscosity are significantly improved. It provides a new method to the prediction of backfill paste rheological parameters.

backfill paste; rheological parameters; prediction model; influence factors

TD862

A

1672−7207(2018)01−0124−07

10.11817/j.issn.1672-7207.2018.01.017

2017−01−13;

2017−03−27

国家科技支撑计划项目(2013BAB02B05) (Project(2013BAB02B05) supported by the National Science and Technology Support Program)

张钦礼,博士,教授,博士生导师,从事采矿、充填及安全等技术研究;E-mail: 15116480478@163.com