中浓纸浆泵湍流发生器的设计与验证

叶道星,赖喜德,李 红,秦 浩

(1.西华大学流体及动力机械教育部重点实验室,四川 成都 610039; 2.西华大学能源与动力工程学院,四川 成都 610039; 3.江苏大学国家水泵及系统工程技术研究中心,江苏 镇江212013)

中浓技术是一种高效、环保、节能的制浆技术,是未来我国制浆技术发展的方向,中浓纸浆泵是中浓技术最重要的核心设备之一。中浓纸浆泵输送纸浆的质量分数可以达到14%[1],输送能力是低浓浆泵的2倍,可极大减少制浆工艺流程中纸浆泵的使用数量,减少废水排放量和用水量。湍流发生器是中浓纸浆泵的重要组成部分,是实现中浓纸浆泵纸浆输送的前提保证。

1981年,Gullichse与 Kamyr公司分别对一体式和分体式结构的中浓纸浆泵进行了试验测试,研究结果表明气体积累是造成大流量下性能下降的原因,抽气孔处与浆泵内的压差是影响纸浆中气液分离的主要原因[2]。1998年,曹树良等通过调节真空控制阀调节抽吸压力,研究表明中浓纸浆泵的特性很大程度上取决于抽吸压力[3-4]。2007年,李红等建立中浓纸浆泵试验系统,试验测量了11%浓度下泵的性能,试验缺少真空度对中浓纸浆泵性能的定量测试[5]。中浓纸浆的物理参数测量方法相关的研究[6]主要集中在管内的流动、阻力、功率数等,但对纸浆的剪切应力与剪切速率之间关系的测量鲜有报道。同时,目前可查阅到的湍流发生器设计方法非常少,相关的设计理论也几乎为零。湍流发生器是中浓纸浆泵的关键部件,其湍流发生器叶片的直径大小与湍流发生器的轴向长度关系到中浓纸浆的湍流化效果和气液分离效果;然而以上文献中并未完全对此提出有效、可行的设计计算公式。目前,国内产品主要靠国外进口,关于中浓纸浆泵性能试验研究的公开试验数据资料也较少。

为进一步完善湍流发生器的设计理论,结合中浓纸浆泵的物理性质,笔者提出中浓纸浆泵湍流发生器的设计方法,搭建中浓纸浆泵性能试验台,进行中浓纸浆泵试验,并对设计进行验证。

1 湍流发生器的设计

中浓纸浆泵的结构如图1所示。与普通离心泵相比,其在叶轮前面安装了使中浓度纸浆湍流化的特殊装置——湍流发生器。纸浆中由于含有大量的气体,如果纸浆中的气体不能及时排出,就会在叶轮内聚集,堵塞流道,使泵失去输送能力;因此,中浓纸浆泵还应具有气液分离功能及相应排气结构。纸浆中的气体经过湍流发生器后得到初次分离并向叶轮的进口聚集,而后通过叶轮上的排气孔,在叶轮的背叶片继续分离作用下气体向真空室运动,最后气体通过抽气孔排出。湍流发生器叶片的轴向长度L可分为2个部分,一是在泵内部的长度L1,二是伸入到纸浆立罐的长度L2,如图1所示。

图1 中浓纸浆泵的结构示意图

1.1 叶片外径的计算

叶片外径尺寸是中浓纸浆泵湍流发生器的最重要尺寸,直接决定了湍流发生器作用的纸浆范围和湍流化作用效果,并且是其他叶片几何尺寸的设计及确定的前提条件。

增加湍流发生器的叶片外径可以提高纸浆的剪切速率,更容易实现中浓纸浆湍流化的目的。湍流发生器叶片外径的确定主要通过结合中浓纸浆的湍流化特征,通过简化湍流化剪切模型,分析纸浆在湍流发生器中的运动规律,推导出能实现纸浆悬浮液湍流化的湍流发生器叶片最小外径的计算公式。

图2是用于测量纸浆介质的试验装置,图3示出纸浆的剪切应力与剪切速率的关系。从图3中可以看出,纸浆的剪切应力随着剪切速率的增加而不断升高,同时随着纸浆浓度的增加而增加。当纸浆所受到的剪切应力超过某一值后,剪切应力值呈线性增加,把这个拐点称为纸浆湍流化的初始点,即纸浆超过这个值后具有流动特征性质。图3中虚线的左边为纸浆非湍流化区域,右边为湍流化区域,虚线为纸浆湍流化初始点。

1.计算机;2.有机玻璃缸;3.叶轮;4.测功仪;5.变频电机。

图3 剪切应力与剪切速率的关系

简化湍流发生器剪切作用原理,对湍流发生器截面(剪切室)内的速度进行研究分析,如图4所示。

图4 湍流发生器剪切室的截面流动示意图

在湍流发生器流场中纸浆受到叶片强烈剪切作用,分析纸浆湍流化作用时可忽略介质轴向运动速度的影响。图4中R为泵的进口外径,r外为湍流发生器的外径。将距离从r外到R看作整体并进行流动分析,可知剪切室的内壁圆周速度为零,而叶片外径处的速度最大。可以作如下假设:如果剪切室内壁处的纸浆达到湍流化,那么可认为整个环形流动区域达到湍流化;因此,可得:

考虑湍流发生器叶片外端的速度v外,有

(1)

同时

(2)

对于给定的纸浆介质,根据中浓纸浆泵的转速确定泵的进口直径(剪切室内径),联立式(1)和(2)即可得出r外的最小值。

1.2 叶片的轴向长度的计算

1.2.1 湍流发生器在泵内部的长度L1

由于气泡进入湍流发生器时加速度很大,其阻力的增加也非常迅速;因此在短时间内达到力平衡,气泡的速度达到最大速度。

由图5可知,气泡所在的径向位置r(气泡到旋转轴心的距离)等于湍流发生器的半径R与气泡运动的径向距离s之差。

图5 气泡的径向位置与运动距离的关系

由于速度是距离对时间的导数,可得

(3)

式中:d为气泡的直径;ρm为液体的密度;ρb为气体的密度;η为液体的黏度;ω为角速度。积分得到气泡的运动轨迹为

(4)

式中θ为湍流发生器转过的角度。

从式(4)中可以得出,气泡的径向位置与转过的角度成自然指数函数关系,且随着气泡的直径和旋转角速度的增加而快速减小。

如气泡未受到湍流发生器的作用,那么可以假设气泡最迟从泵的进口进入湍流发生器。如果要在叶轮的进口完成初步分离,则气泡在到达叶轮进口前,必须运动至轮毂处;因此,由式(4)可得气泡运动至轮毂时需要转过的角度

(5)

由于泵的转速是固定的,则湍流发生器的角速度不变;因此,根据式(5)可以计算出气泡运动至轮毂时需要的最短时间

(6)

泵的流量按照设计流量点计算,由于泵的进口直径大小固定,故可以计算出泵进口纸浆的速度

(7)

联立式(5)、(6)、(7),进而可以计算出

(8)

1.2.2 湍流发生器叶片的长度L2

根据经验,L2可取湍流发生器外径的0.5~0.7倍,

L2=(0.5~0.7)Dtg。

(9)

因此,可以得到湍流发生器的轴向长度L=L1+L2。

1.3 湍流发生器的几何尺寸和实物结构

湍流发生器的设计参数引用某中浓纸浆泵型号的参数设计值:输送纸浆质量分数Cm=14%,纸浆含气率为10%,设计流量值Q=450 m3/h,中浓纸浆泵转速n=960 r/min,泵的进口直径D=270 mm,泵叶轮叶片数为8。

在文献[4]的型线设计基础上,通过式(8)和(9)计算得到的湍流发生器主要几何尺寸如表1所示。

表1 湍流发生器主要几何尺寸参数

几何参数数值 备 注湍流发生器叶片外径d/mm266叶片轴向总长度L/mm250 L1=108.63,L2=141.81叶片的型线 等螺距和变螺距相结合的叶片型线湍流发生器叶片厚度δ/mm12 叶片厚度δ与泵叶轮叶片厚度相同湍流发生器叶片数4 取浆泵叶轮叶片数的一半湍流发生器轮毂直径dh/mm95 与叶轮的轮毂直径相等叶片出口安放角α/(°)86 与叶轮叶片光滑连接叶片进口安放角β/(°)25等螺距叶片包角/(°)30变螺距叶片包角/(°)80

图6为生产制造出的湍流发生器实物图。考虑到中浓纸浆有一定的腐蚀和磨损性;因此,中浓纸浆泵的湍流发生器和叶轮都采用了不锈钢材料,且过流表面经过打磨抛光处理。

图6 湍流发生器及中浓纸浆泵实物图

2 试验研究

2.1 中浓纸浆泵试验台的设计

由于输送介质的特殊性,纸浆泵的外特性与一般的清水泵有很大的区别,因此需要专门设计试验平台进行测试。试验台主要由立式储罐、中浓纸浆泵、变频电机、压力传感器、声呐流量计、闸阀、真空表、真空泵及管路系统组成。通过调节真空泵转速调节真空度,控制真空调节阀开度调节气体的流量。中浓纸浆泵的出口管路上安装有闸阀,用于调节管路中纸浆的流量。通过安装在泵出口管路上的压力传感器测量泵出口压力。在出口管路上安装有声呐流量计,用于测量纸浆的流量和纸浆含气率。试验测试台如图7所示。

1.中浓纸浆泵;2.压力表; 3.真空压力表; 4.真空阀门;5.真空泵;6.单向阀门;7.声呐流量计; 8.流量控制阀; 9.纸浆储罐;10. 纸浆排出阀。

图7 中浓纸浆泵试验台示意图

2.2 试验结果与讨论

2.2.1 浓度对泵性能的影响

图8示出抽送不同浓度纸浆时泵的特性曲线。图8(a)、(b)分别为转速960 r/min和1 500 r/min时纸浆泵的性能对比曲线,真空度为临界真空度(当真空泵有少量纸浆排出时真空表的读数)。由图可知:当质量分数为7.52%时,其扬程与清水相比并无明显降低趋势;随着浓度的继续增加扬程显著下降,泵的效率随浓度的增加逐渐下降;临界真空度下,泵的出口管路中纸浆的含气率低于1%,泵出口纸浆的含气率随着流量的增加而增加。

2.2.2 真空度对泵性能的影响

图9为不同真空度下泵的特性曲线图。图9(a)、(b)分别为纸浆浓度7.52%、转速960 r/min和纸浆浓度12.1%、转速1 500 r/min时纸浆泵的性能变化曲线。在临界真空度时,真空泵有纸浆排出,造成了纸浆的浪费。由图9(a)可知:随真空度的增大,扬程升高,泵出口含气率降低;流量小于100 m3/h时扬程有小幅度下降,随着流量的继续增加,叶轮内气体增加导致扬程急剧下降。当真空度为-33 kPa时,其效率高于临界真空度时的效率,说明存在一个最佳的真空度值。中浓浆泵可以工作在不抽真空的条件下,但随着流量的增加性能显著劣化,扬程、效率下降明显。由图9(b)可知:纸浆浓度达到12.1%时,不抽真空后大量的气体堵塞叶轮流道,导致泵很快失去输送能力;随着真空度的增大,泵可以抽送的最大流量逐渐增加。

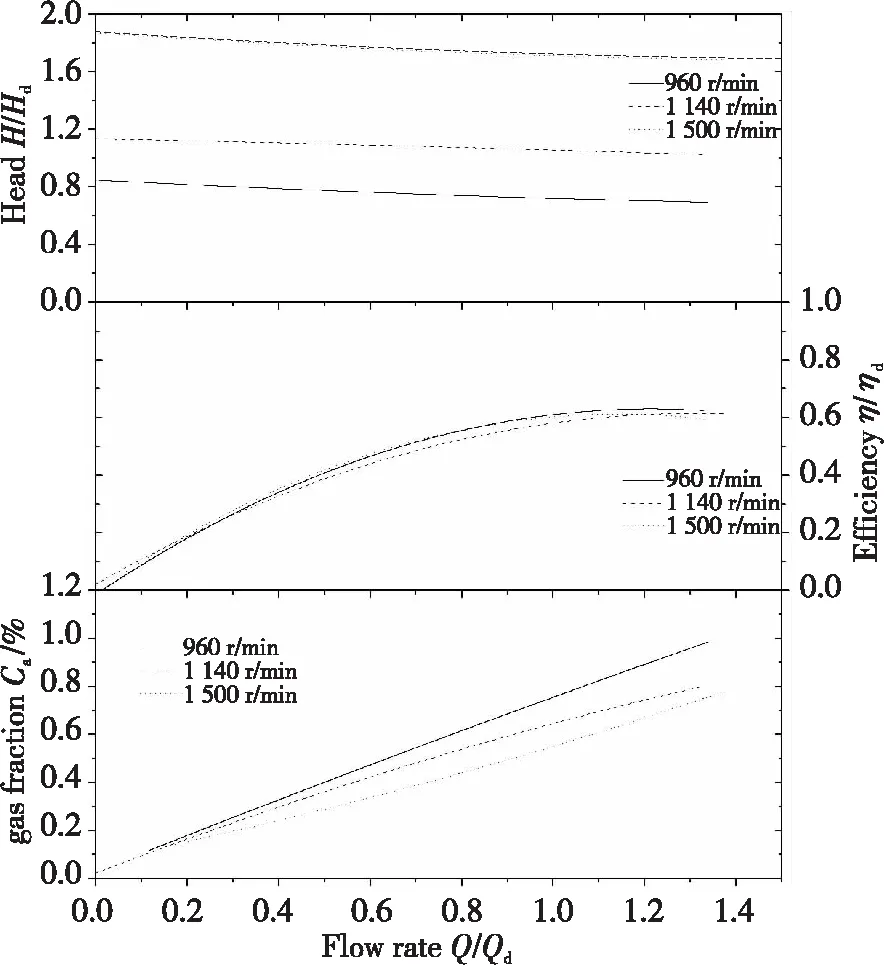

2.2.3 转速对泵性能的影响

图10示出不同转速时泵的特性曲线。图10(a)、(b)分别为质量分数9.3%和12.1%时纸浆泵的性能对比图。可知,扬程随泵转速的增加而升高,效率无明显变化。由于转速的增加提高了中浓纸浆泵的气液分离能力,因此泵出口中纸浆的含气率下降。

图8 不同纸浆浓度下泵的特性曲线对比图

(a)Cm=7.52%, n=960 r/min (b)Cm=12.1%, n=1 140 r/min

(a)Cm=9.3% (b)Cm=12.1%

表2为不使用真空泵时,采用声呐流量计测量得到的纸浆含气率。可知,随着纸浆浓度的增加纸浆含气率不断升高。利用声呐流量计测量得到的含气率值与文献[1]相吻合。

表2 不同质量分数纸浆的含气率

3 结论

本文根据中浓纸浆泵输送介质的特殊性,测量纸浆的物理参数,提出了中浓纸浆泵湍流发生器的一种设计方法,最后通过试验验证了设计方法的可行性,主要结论如下。

1)通过试验测量分析中浓纸浆剪切应力与剪切速率的关系,发现中浓度纸浆湍流化过程中存在着湍流化前与湍流化后两个阶段。纸浆的剪切应力随着剪切速率的增加而不断升高,同时随着纸浆浓度的增加而增加。当纸浆所受到的剪切应力超过某一值后,剪切应力值呈线性增加。

2)湍流发生器的外径与纸浆的性质、湍流化点及对应的剪切速率、中浓纸浆泵的转速有直接关系。湍流发生器在泵内的长度L1与纸浆的密度、黏度、湍流发生器的外径及泵的转速和设计工况等有关。

3)随着纸浆浓度的增加,中浓纸浆泵的扬程、效率逐渐下降。抽吸真空度对泵性能特性影响显著,大流量下扬程、效率下降明显。随着真空度增大扬程升高,而泵出口纸浆的含气率逐渐降低。随着泵转速的增加,泵扬程升高,泵出口中纸浆的含气率降低,表明提高转速有利于纸浆中气液的分离,可以降低所需的抽吸真空度值。泵出口纸浆的含气率随着纸浆浓度的增加而升高。

[1]钟传友.中浓和高浓纸浆的空气含量[J]. 四川造纸,1993(1):45.

[2]GULLICHSEN J, HARKONEN E. Medium consistency technologyII [J]. Tappi, 1981, 64(9):113.

[3]曹树良,大场利三郎.稠纤维浆液离心泵性能研究[J]. 清华大学学报(自然科学版),1998(1):5.

[4]曹树良, 大场利三郎. 稠纤维浆液离心泵进口流动与纤维的流动化[J]. 工程热物理学报, 1996, 17(4): 437.

[5]李红,耿伟浩,范建国,等. 离心式中浓浆泵的试验[J]. 中国造纸,2008,27(2):71.

[6]CHEN K F, CHEN S M. Fluidization properties of high-consistency fiber suspensions[J]. Experimental Thermal and Fluid Science, 1997, 14(2): 149.

[7]BHOLE M, FORD C, BENNINGTON C P J. Characterization of axial flow impellers in pulp fibre suspensions[J]. Chemical Engineering Research and Design, 2009, 87(4): 648.

[8]PRAJAPATI P, EINMOZAFFARI F. CFD investigation of the mixing of yield pseudoplastic fluids with anchor impellers[J]. Chemical Engineering & Technology, 2009, 32(8): 1211.

[9]DERAKHSHANDEH B. Rheology of low to medium consistency pulp fibre suspensions[D]. Canada Vancouver: University of British Columbia, 2011.

[10]WU B. CFD investigation of turbulence models for mechanical agitation of non-Newtonian fluids in anaerobic digesters[J]. Water research, 2011, 45(5): 2082.

[11]叶道星. 湍流发生器内部流动及中浓纸浆泵试验研究[D]. 镇江:江苏大学, 2015.