压裂返排液处理回用技术的现场应用

王永光,渠迎锋,吴 萌,万用波,台广锋,李 强

(北京矿冶研究总院,北京 100160)

随着原油产量的不断扩大,特别是采油难度的加大,必需采用注水、压裂等作业手段提高油气采收率,在此过程中会产生大量压裂返排液[1]。压裂返排液主要有以下特点:(1)组分复杂,含有大量有机物、无机物、细菌等物质,尤其是胍胶及其分解后的高分子聚合物等[2]。(2)黏度大,乳化严重。由于压裂液中的增黏物胍胶未被完全分解,产生的返排液仍具有一定的黏度,其黏度一般在 10 mPa·s~30 mPa·s。压裂液配方中通常添加少量的表面活性剂,受地下高温、污油及自身黏度影响,致使返排液乳化严重,长时间静置也得不到有效的分离[3]。(3)水质波动大。压裂作业属于间歇性、分散性及地层结构不一的工作,而且返排液的返排时间和返排规律也不同,有自喷返排液和抽吸返排液,致使返排液的水质波动很大,给处理带来一定干扰[4]。

这种高污染、重负荷的作业废水要进行有效处置,才能保证油田开采的可持续发展。压裂返排液是最难处理的油气田废水之一,国内多个油气田都面临着压裂返排液处理困难的问题。随着新环保法的实施,油气田企业必须寻找一条合适的解决途径。其中,由北京矿冶研究总院提出的压裂返排液资源化回用技术,吴萌等[5]采用“复合预处理-定位除杂-成分调节-精细过滤”工艺,实现返排液处理后作为回用配液用水,该工艺技术及装备已实现现场工业应用,在延长油田某采油厂得到应用。

1 返排液站简介

严重影响污水站的正常运行。污水站若不能正常运行,则无法接收选油站原油脱水后产生的废水,从而将影响扩大到整个选油站的正常运行。因此,该采油厂新建压裂返排液处理站,处理后的返排液作为回用用水-重新配制压裂液。

返排液站于2015年5月开始正常运行生产,处理能力:20 m3/h,占地面积约1 260 m2,原水储存能力:300 m3(调节罐,利旧),处理后清水储存能力:400 m3。

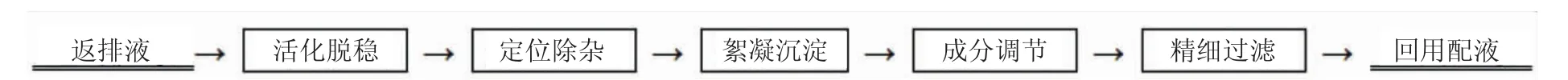

回用技术工艺设计主要由5个主作业工序和6个辅助作业工序组成,主作业工序包括前处理和均质、复合预处理、自净化定位除杂、成分调节、精细过滤;辅助作业工序有:二次均质和发液、药剂储存与供给、固液分离、清洁气源供给、车间环保和自动化控制。主要功能是去除泥沙、悬浮物、污油,降低返排液黏度等,使出水水质清澈稳定,满足回用配液的水质要求。工艺流程(见图 1)。

延长油田某采油厂压裂返排液处理站(以下简称“返排液站”)建设运行之前,返排液和采出水混合后进入由原有污水站进行统一处理,污水站采用微生物和超滤膜工艺流程,处理后用于回注。但返排液进入污水站后无法被微生物降解,而且容易堵塞滤膜,导致污水站的生物处理系统紊乱,膜系统瘫痪而频繁停产清理,

2 现场应用情况

2.1 返排液处理站进出水情况

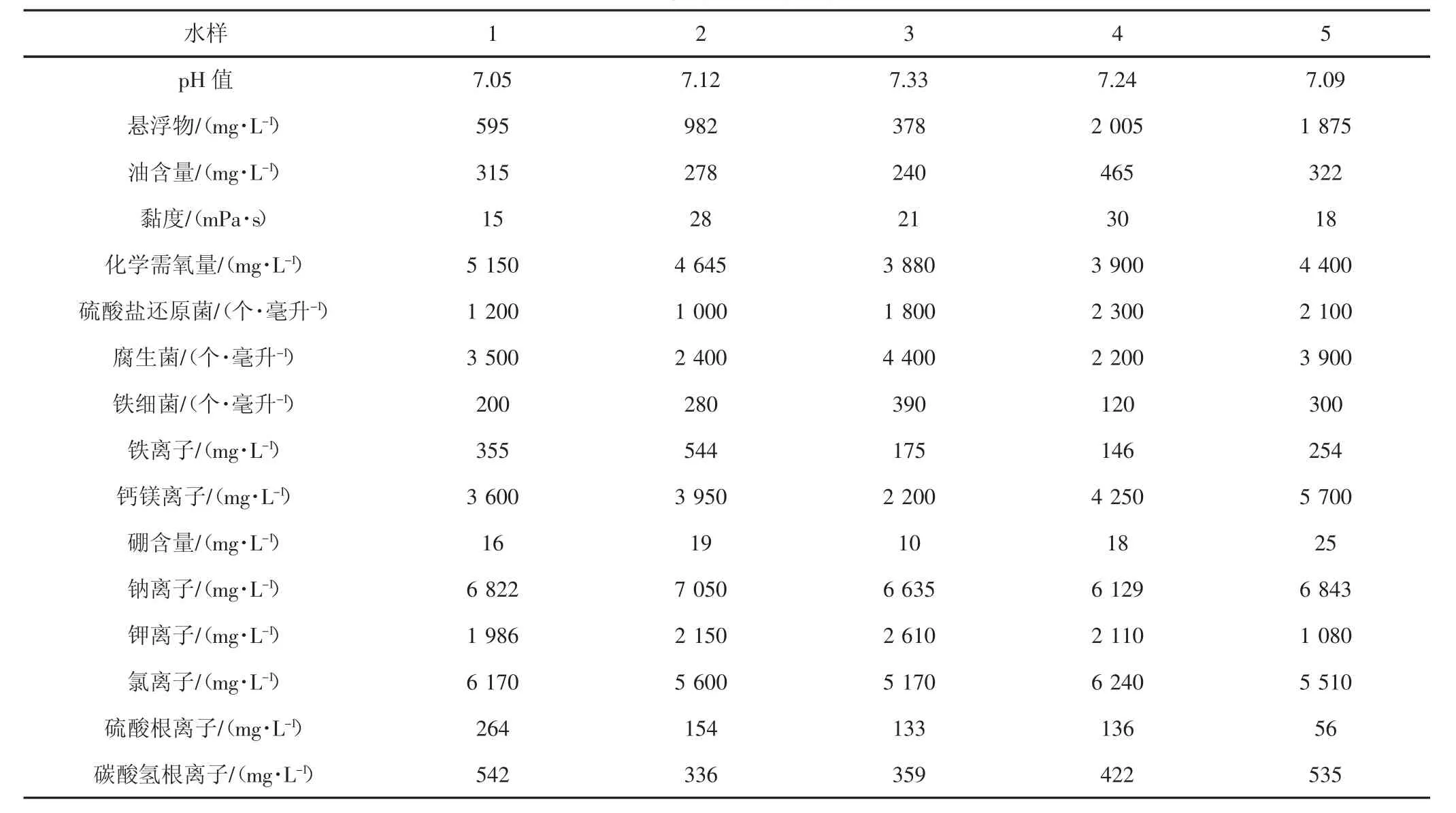

2.1.1 进水水质参数 通过对延长油田某采油厂多个井场的压裂返排液进行取样、检测,其中5个进水水样的水质指标(见表1)。从表1进水水质数据看出返排液成分复杂,水质波动较大,含有大量有机盐离子及无机物,并且黏度较高,细菌含量高。

图1 延长油田某采油厂压裂返排液处理回用技术工艺流程图

表1 现场进水水质指标

表2 主要工序出水水质指标

图2 现场进水水样

2.1.2 出水水质参数 返排液站设立独立的化验室,现场化验人员根据取样化验制度对不同时间段、不同工序出水进行取样并分析化验。压裂返排液经过本回用技术处理后,以出水悬浮物、含油量、黏度三个主要指标为例,返排液站主要工序的出水水质指标(见表2)。

经过活化脱稳、定位除杂等主要工序处理后,返排液处理后的水质指标可达到《SY/T 5107-2016水基压裂液性能评价方法》[6]和《SY/T6376-2008压裂液通用技术条件》[7]中对水质的要求,满足回用配液的要求。进水水样和处理后出水水样(见图2、图3)。

2.2 配液站回用配液情况

图3 现场出水水样

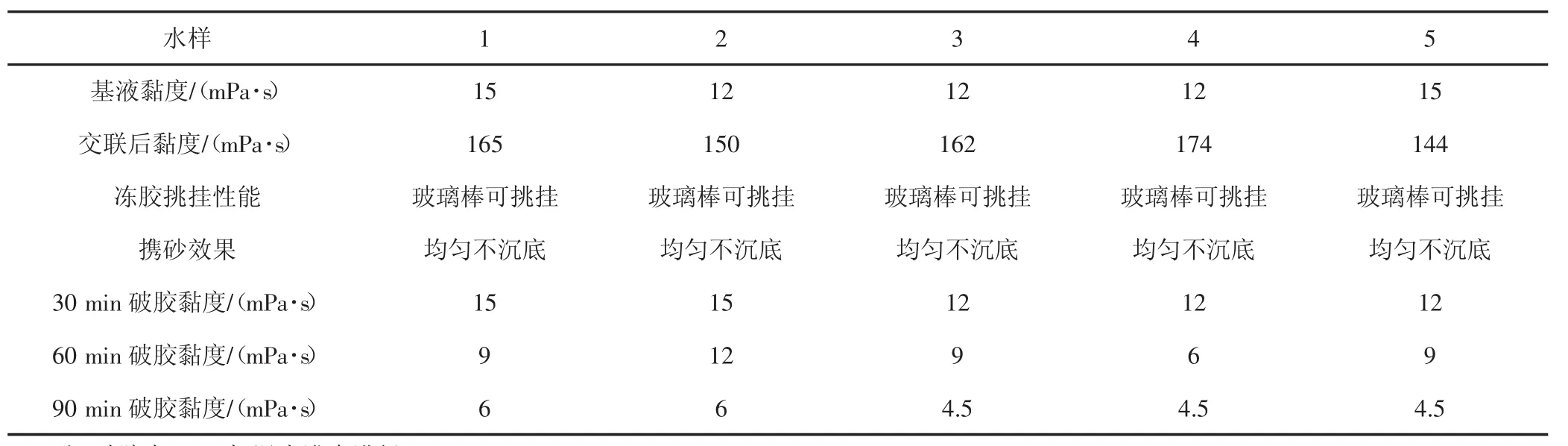

将返排液站化验合格的水样送至配液站实验室进行进一步的压裂性能评价试验,主要评价试验有基液性能、交联效果、携砂效果、破胶性能等压裂液性能评价模拟试验。该采油厂压裂施工作业时,基液配方:胍胶:杀菌剂:激活剂:助排剂:稳定剂=0.26%:0.05%:0.05%:0.12%:0.08%;交联液配方:硼砂:过硫酸铵=0.80%:0.70%,将基液与交联液按照20∶1的比例混合配制而形成冻胶。根据石油行业标准《SY/T 5107-2016水基压裂液性能评价方法》,在35℃条件下,测试基液和冻胶黏度。

延长油田某采油厂采用回用处理后的清水用于重新配液时,配液站实验室进行的压裂液性能评价效果(见表 3)。

从表3中可以看出:处理后的返排液作为回用配液用水时,其配制的压裂液性能达到相关标准。当配液站实验室内的压裂液性能评价模拟试验各项指标合格后,将返排液站内处理合格的返排液经发液泵泵送至配液站,重新配制压裂液,然后供井场压裂作业使用。

表3 延长油田某采油厂配液站压裂液性能评价表

表4 返排液处理后作为回用配液用水记录表

2.3 井场应用效果评价

延长油田某采油厂油井的井深一般在500 m左右,地层温度20℃~50℃,大多属于中低温超低渗井。每口井压裂作业时约需100 m3压裂液。返排液处理站试运行期间,返排液处理后作为回用配液用水水源的记录表(见表4)。

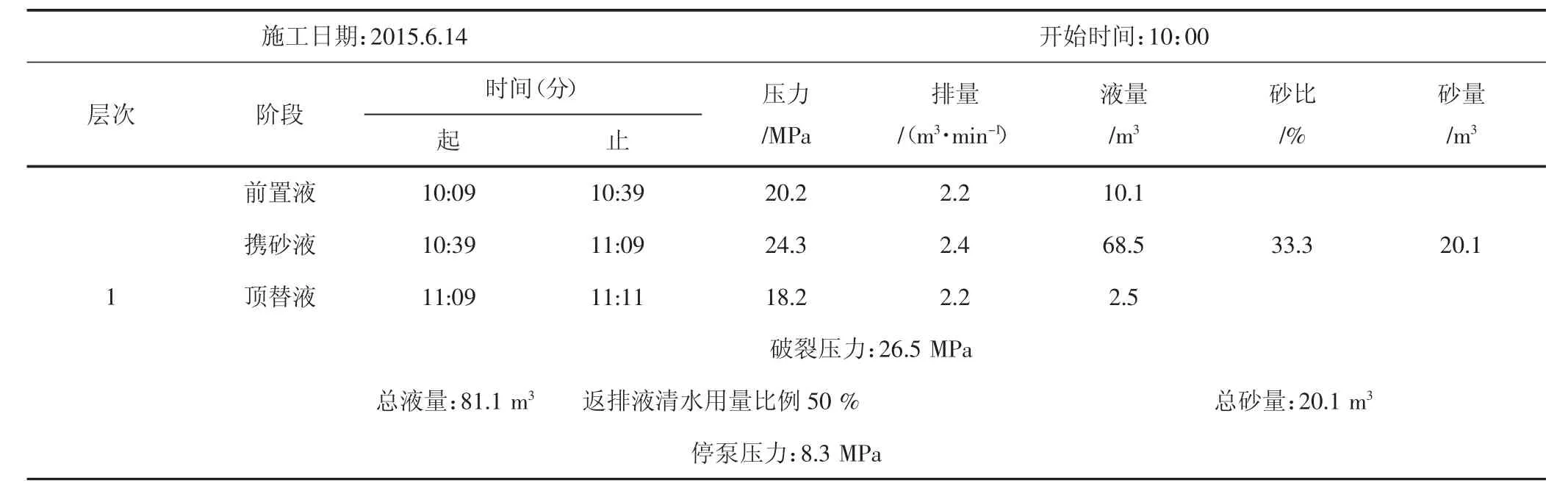

处理后的返排液作为配液用水时,观察并记录井场的压裂数据,根据压井效果和原油采收率情况,验证返排液处理后作为回用配液用水的性能。对返排液处理后回用配液的压裂施工现场进行跟踪,以W167-3井次为例,压裂施工数据(见表5)。

用返排液重新配制的压裂液在井场携砂效果良好。W167-3井压裂施工综合曲线正常,油压、携砂比例、排量等各项数据在合理范围之内,说明该井压井成功。通过对压井效果(压裂液黏度、携砂性能、破胶性能等)和原油采收率等数据的分析,返排液站出水作为回用配液用水时,在井场压裂作业实际应用中取得良好的效果。

3 效益分析

3.1 经济效益分析

该站建成后,每年运行、维护、折旧等总成本约200万元。处理后清水用于重新配液,每年可节约水资源50 000 m3,节约配液站用水成本25万元。综合考虑,返排液处理站年运行成本约175万元。若返排液进入原有污水站,将增加维修、维护等直接费用200万元,污水站停产导致选油站原油脱水受影响,损失费用将上千万;若返排液不做任何处理,直接回注或填埋,按最新环保法处罚条例,一年将处罚800万元以上。通过回用技术与回污水站或直接回注、填埋方案进行经济效益对比,每年可为延长油田某采油厂节约600万元以上的直接经济效益。

3.2 社会效益分析

压裂返排液处理回用技术在延长油田某采油厂的应用,实现了水资源的循环利用,避免环境污染;减轻了企业负担,为企业走向环境友好的可持续发展之路作出贡献;为中石油、中石化、中海油等其他油气田产生的压裂返排液处理困难的问题提供了解决方案,对这些油气田的压裂返排液处理具有重要的指导意义。

4 结论

延长油田某采油厂压裂返排液处理站工艺先进,运行稳定,至今已处理返排液约50 000 m3。处理后出水可全部作为回用配液用水,配制的压裂液已应用于多个井场的压裂施工作业,压井均取得成功。

表5 W167-3井压裂施工数据汇总表

压裂返排液回用技术在延长油田某采油厂的成功应用,不仅避免了返排液对原有污水站的干扰和冲击,而且实现环境友好和水资源的节约,使得延长油田某采油厂在能源开发和环境保护之间,找到一个较好的结合点,环境效益、经济效益和社会效益显著。

[1]Blauch M E.Developing effective and environmentally suitable fracturing fluids using hydraulic fracturing flowback waters[J].Society of petroleum engineers.doi:10.2118/131784-MS.

[2]Khair E,Zhang Shicheng,Shanbo M,et al.Performance and application of new anionic D3F-AS05 viscoelastic fracturing fluid[J].J Pet Sci Eng,2011,78(1):131-138.

[3]Liu Dexin,Fan Mingfu,Yao Litao,et al.A new fracturing fluid with combination of single phase microemulsion and gelable polymer system [J].J Pet Sci Eng,2010,73(3/4):267-271.

[4]屈撑囤,马云,谢娟.油气田环境保护概论[M].北京:石油工业出版社,2009.

[5]吴萌,陈雁南.红河油田压裂返排液回用技术研究[J].石油天然气学报,2014,36(6):139-142.

[6]Y/T 5107-2016水基压裂液性能评价方法[G].ICS75.020.

[7]SY/T6376-2008压裂液通用技术条件[G].ICS75.020.