SolidWorks二次开发在CAE仿真分析中的应用

李妍姝

摘要:随着CAD/CAE技术的普及与结合,CAD/CAE -体化系统的开发越来越受到企业的欢迎。本文通过对SolidWorks二次开发的研究,提出了利用SolidWorks二次开发进行CAE自动仿真分析。系统借助VB语言首先通过CAD模块进行参数化建模,然后利用CAE模块进行仿真分析,将结果对比记录,最后通过优化模块对不符合要求的零部件进行重新设计分析,直到满足设计要求为止。

【关键词】SolidWorks 二次开发 CAE VB

如今CAD软件越来越智能化,还包括了一些CAE分析模块,因此我们可以借助CAD软件的二次开发来方便后续的CAE仿真分析。本文利用Solidworks-API的二次开发、借助VB语言设计了CAD/CAE -体化系统,降低了大型机电设备的CAE仿真分析的门槛。

1 系统总体框架设计

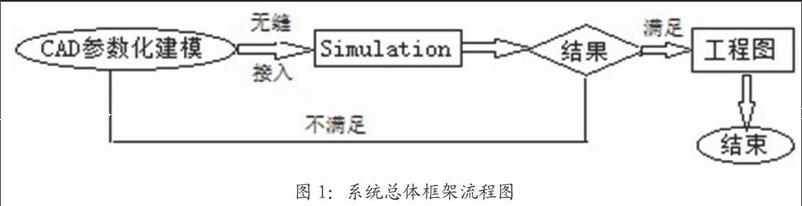

系统首先在SolidWorks软件中进行参数化建模及自动装配,利用无缝接入连接Solidworks Simulation仿真分析插件,然后将分析结果输出,若满足应力应变要求则自动生成工程图,若不满足应力应变要求则通过优化程序重新设计、分析,直到满足设计要求为止。系统总体框架流程图如图1所示。

2 CAD模块设计

在大型设备中存在一些通用零件,但非标准件,因此SolidWorks软件中的Toolbox工具箱不能直接生成,仍需设计者自行设计并造型。针对这个问题,在CAD模块中添加多种通用零件,例如:轴、轮毂轴承、凸轮、连杆机构等。用户只需在界而中输入CAD模型尺寸,SolidWorks软件则可以自动生成所需零部件或装配体。若生成零件满足要求,则可通过Auto Dimension这个方法自动生成工程图,但是自动生成的尺寸所在的位置比较混乱,还需手工调整,因此工程图仅仅可以达到半自动化。

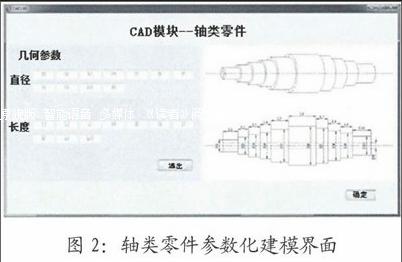

本文采用程序驱动法,通过录制宏确定三维C,AD造型时的语句,再将语句中的尺寸值定义为变量由用户输入。图2为以轴类零件为例的参数化建模界而。

3 CAE模块设计

本模块采用SolidWorks Simulation提供的二次开发接口,用VB语言建立CAE参数化分析模块。对于内部插件Simulation进行编程开发、后台封装,可对CAD模块中的三维模型进行有限元分析,并把结果导出。利用专门的参数化输入界而,使得CAE分析更加简便。本模块可完成CAE静力学分析,并方便快速的进行分析和优化。

3.1 Simulation_次开发

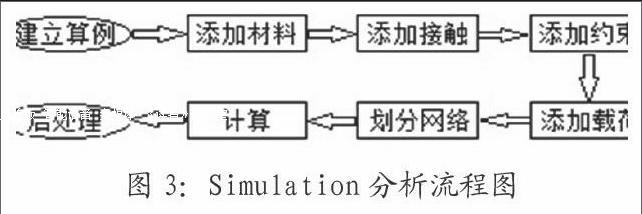

Simulation分析流程如图3所示。CAE分析前期需要添加材料、添加接触、添加约束以及载荷,然后划分网格并进行计算,最后到后处理阶段。特别要注意的是网格划分部分,网格采用自动过渡,对于细小特征均采用自动加密,只在特殊处加密网格,如此可以避免形成大量网格而影响计算速度。划分原则为:加密网格前后计算所得最大应力相差小于5%则完成划分。

3.2 二次开发后处理

通过二次开发语句,可将强度分析、刚度分析所生成的应力图转化为数据记录点,方便后续存入Excel等数据表格。通过语句Set cwResult= study.Results可获取分析结果,通过cw Result.Get Min Max Stress命令和cw ResultGet Min Max Strain可得到最大和最小的應力和应变。

4 优化模块

本模块则是针对CAE仿真分析结果,若分析结果不满足设计要求则需要对关键零部件进行优化设计。基本原理是设计不同的优化变量,对每一个变量所构成的模型均进行计算比较,结果是可靠的。这种模式的优点为:采用参数化CAD设计,通过二次开发自动建模、自动计算,不需反复输入复杂的命令;而这种模式的缺点为:计算量较大,对处理器的要求较高。

5 小结

本文将SolidWorks二次开发应用于CAE仿真分析中,设计了仿真系统的总体框架流程,借助VB语言编程可实现CAD模块参数化建模,并通过SolidWorks Simulation提供的二次开发接口,实现CAE模块的自动分析。最后根据CAE分析结果初步确定了优化模块的工作模式。由于多方而的原因系统分析还需继续深入,如CAD的通用零件种类繁多,CAE模块也需继续完善才可完全应用于大型机电设备CAE仿真分析平台中。

参考文献

[1] SolidWorks 2012中文版机械设计完全自学手册[S].2012.

[2]谢良胜,寸立岗,柳彦虎.基于SolidWorks的盘形凸轮CAD/CAE/CAM 一体化设计[J].机械工程师,2013 (05):70—72.

(3]程亭森.基于SolidWorks二次开发的轮毂轴承CAD/CAE -体化系统研究与开发[M].重庆:重庆理工大学,2016.endprint