激光熔覆热损伤磁记忆检测试验研究

华 亮,田 威

(1.南京铁道职业技术学院机车车辆学院,江苏 南京 210031;2.南京航空航天大学机电学院,江苏 南京 210016)

1 引 言

激光熔覆技术现已广泛应用于航空、机械、化工、汽车等领域。虽对激光熔覆技术进行了大量研究,但研究目标多集中于熔覆层几何形貌[1-3]、激光熔覆参数对熔覆质量的影响[4-6]等方面。对激光熔覆过程中由于熔覆材料的快速熔化及快速冷却而导致的热影响区的应力分布及组织结构相对原基体材料而言发生的改变,即熔覆热影响区相对于基体产生的热损伤的研究很少。基体热影响区的热损伤势必引起激光熔覆构件机械性能的改变[7-8],进而影响激光熔覆构件的使用寿命。为评估基体热损伤对构件寿命的影响,非常有必要对热损伤程度进行检测与度量。

金属磁记忆检测技术作为一种新兴的无损检测技术,利用铁磁材料在地磁场作用下产生磁畴组织的定向不可逆变化特性,根据零件表面漏磁场法向分量Hp(y)在应力集中或损伤区域改变符号且具有零值点来判断金属零件内有无应力集中或损伤[9],能够对金属零件的应力集中及隐性损伤进行早期检测及诊断,因此受到了很多研究者的青睐[10-12]。激光熔覆过程中的基体热损伤是由于热影响区材料的应力分布及组织结构变化引起的,因此可以尝试用金属磁记忆检测技术检测熔覆热影响区的应力分布情况,进而建立磁记忆信号与激光熔覆热损伤程度之间的关系模型,并最终用磁记忆信号来表征及度量激光熔覆热损伤。

本文检测了不同激光熔覆工艺参数下的激光熔覆试件的磁记忆信号,采用漏磁场法向分量Hp(y)水平方向平均值梯度Kave作为磁记忆检测的特征参量,以研究不同激光熔覆参数引起的熔覆热损伤对磁记忆信号的影响规律,探讨利用磁记忆信号特征参量表征及度量熔覆热损伤的方法及判据,分析不同激光熔覆工艺参数对热损伤的影响规律。

2 实验试件及方法

2.1 试件

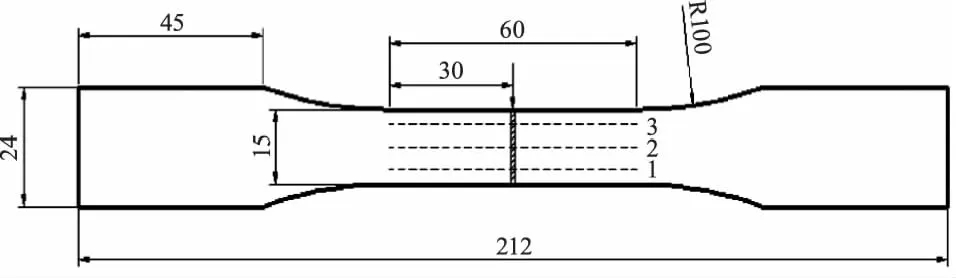

激光熔覆试件所用基体材料为Q235钢,首先在Q235钢板材(板材长宽厚尺寸:212 mm×200 mm×4mm)宽度方向中心机加工一半径为0.5 mm的半圆型槽,半圆型槽利用CO2激光器采用预置粉末(Ni基合金)的方式进行激光熔覆,激光熔覆参数及试件编号如表1所示。为改善熔覆质量,熔覆前板材预热至50 ℃,熔覆完成后将板材线切割成试验所需形状。试件形状及尺寸如图1所示,图中阴影部分为激光熔覆区域。试件长厚4 mm,中间检测部分长60 mm,宽15 mm,为减少试验误差,检测部分沿试件长度方向布置有三条检测线,每条检测线在试件宽度方向间隔4.5 mm,如图1中虚线所示。

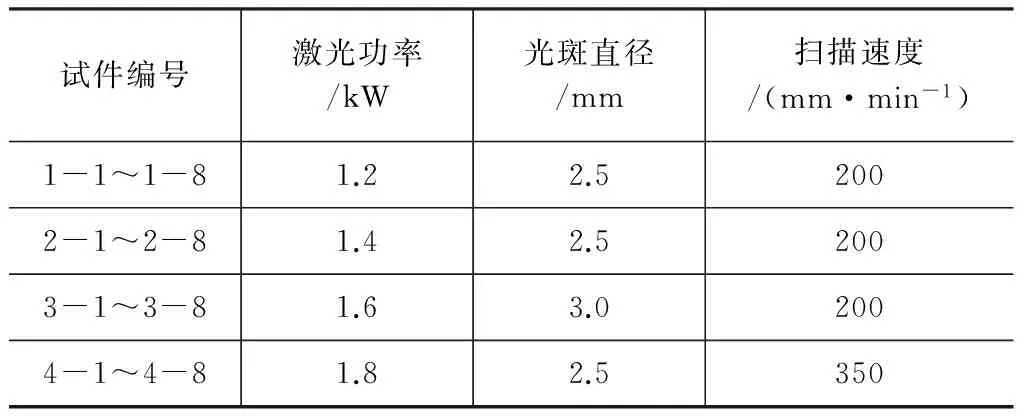

表1 激光熔覆参数

图1 试件形状及尺寸

2.2 实验方法

磁记忆检测试验在室温、大地磁场环境下进行。检测时所有试件均放于试验台的同一位置,试验采用三维移动滑台驱动爱德森公司研制的EMS-2003金属磁记忆检测仪探头以12 mm/s的移动速度,1 mm的提离高度沿图1中虚线所示的检测路径检测激光熔覆试件的磁记忆信号:漏磁场法向分量Hp(y)。每条检测路径内每间隔5 mm采集一次磁记忆信号。磁记忆检测试验完成后,对部分试件进行了金相显微分析,以说明熔覆热影响区的损伤情况,并验证磁记忆检测结果的有效性。

3 试验结果及分析

3.1 磁记忆信号特征及热损伤判定

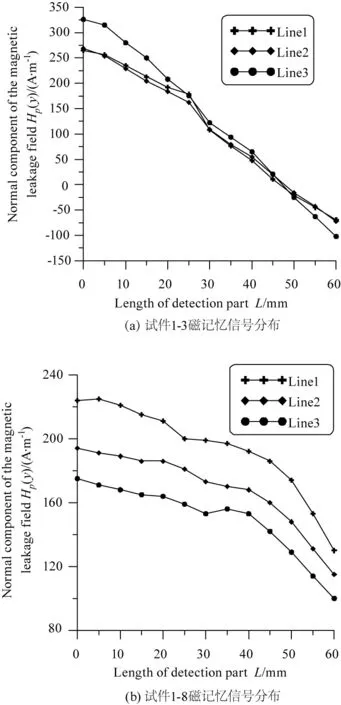

试验检测了四种激光熔覆参数组合,共计32根激光熔覆试件的表面漏磁场法向分量Hp(y),发现部分试件的漏磁场法向分量Hp(y)过零点,但其零值点一般不在熔覆区域,而大部分试件的漏磁场法向分量Hp(y)不过零点,如图2所示。因此按照金属磁记忆检测技术基本原理,采用熔覆区域漏磁场法向分量Hp(y)过零点作为判据来判断熔覆区域有无热损伤是不准确的,需要选择其他特征参量来表征热损伤。

图2 试件磁记忆信号分布

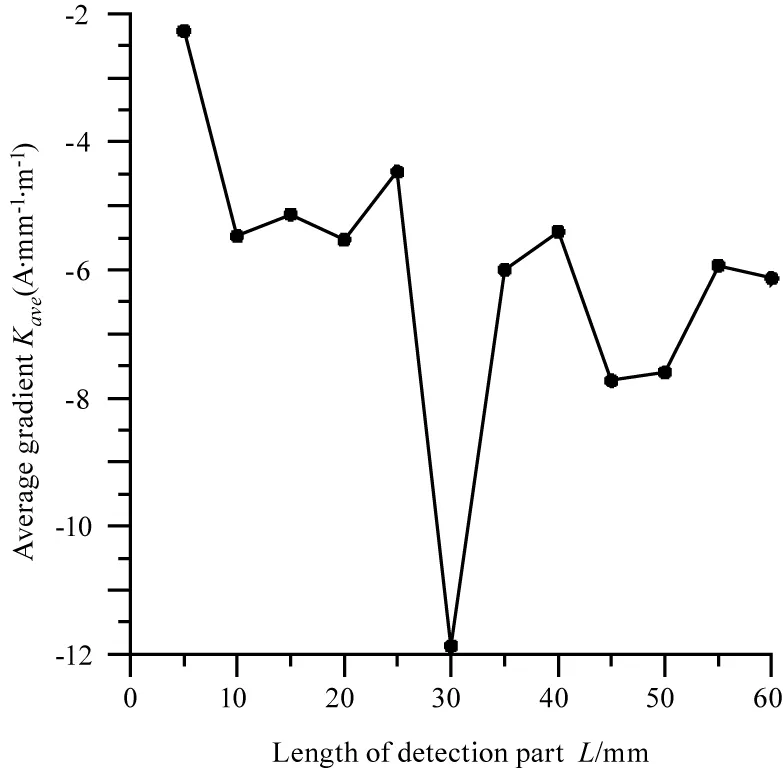

进一步对试验数据进行分析,发现试件同一检测位置三条检测路径上三个检测点法向分量Hp(y)平均值在水平方向的梯度Kave在熔覆区域表现出了较明显的特征:检测点均值梯度Kave曲线在激光熔覆区域会发生突变,如图3所示。均值梯度Kave曲线发生突变说明熔覆区域存在应力集中或组织变化,即存在热损伤,因此可以用检测点均值梯度Kave曲线的突变位置来指示激光熔覆热损伤的位置,即可以用金属磁记忆技术检测激光熔覆热损伤。

检测点水平方向均值梯度Kave按下式定义:

Kave=ΔHp(y)ave/Δx

(1)

式中,ΔHp(y)ave表示相邻检测位置三条检测线上漏磁场法向分量Hp(y)均值的差;Δx表示相邻检测点之间的距离,本次试验Δx为5 mm。

图3 试件1-3均值梯度变化曲线

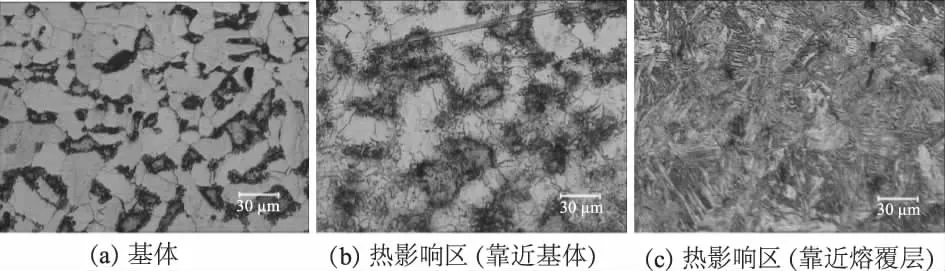

熔覆试件显微组织结构变化情况如图4所示,由基体材料的铁素体图4(a)为主,逐渐过度到熔覆热影响区的奥氏体图4(b)、马氏体图4(c)为主,其显微组织结构发生了明显的变化,说明热影响区确实存一定程度的损伤,正是这种损伤引起磁记忆信号均值梯度Kave曲线发生突变。

图4 熔覆试件显微组织结构

3.2 热损伤定量评估方法

目前利用金属磁记忆检测技术判定构件损伤程度最常用的特征参量有漏磁场法向分量Hp(y)[10]、漏磁场法向分量Hp(y)的梯度[11]、漏磁场切向分量Hp(x)[12]等。为减小试验误差,本试验采用漏磁场法向分量Hp(y)水平方向均值梯度作为磁记忆检测的特征参量。

对32根激光熔覆试件检测结果进行统计分析发现,均值梯度Kave曲线在激光熔覆区域均会发生突变,但其突变峰值的取值并没有明显规律。为定量评估激光熔覆热损伤的程度,需对磁记忆信号特征参量漏磁场法向分量Hp(y)均值梯度Kave作进一步处理。首先将试件所有检测位置的均值梯度Kave取平均,并用KL表示。再将熔覆区域均值梯度Kave突变峰值和KL比较,得其比值R:

R=Kave/KL

(2)

式中,R值表示熔覆区域均值梯度Kave突变峰值较KL的偏离程度,其绝对值数值越大,说明Kave偏离KL的程度越大,亦即热损伤越严重。

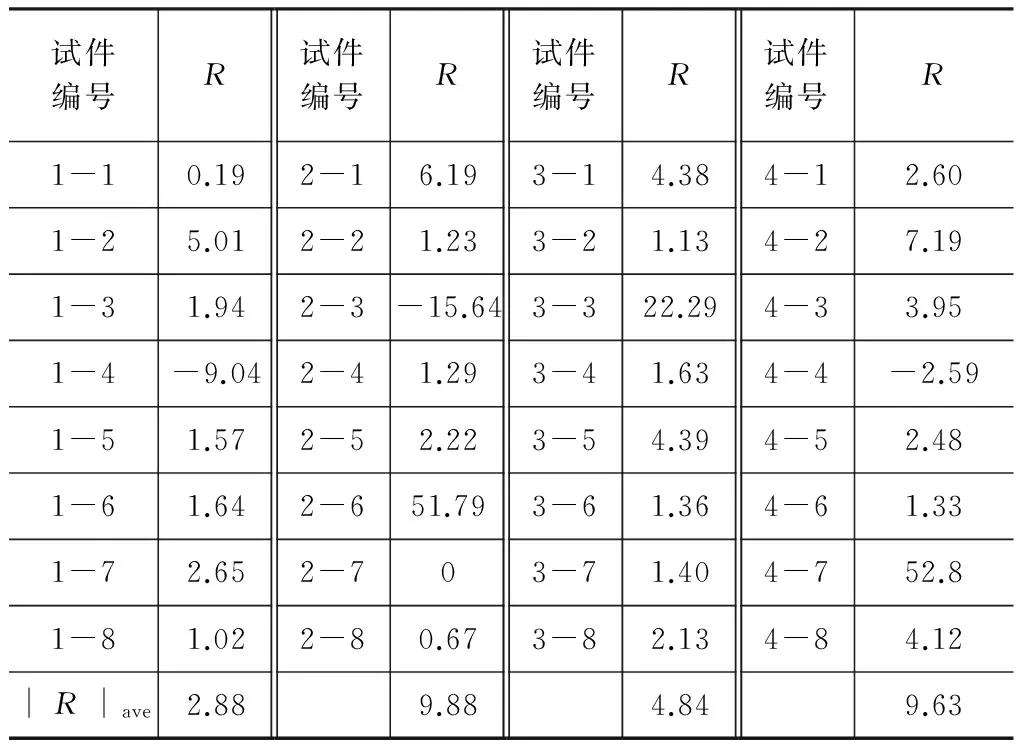

按照式(2)对32根激光熔覆试件的试验数据进行处理,结果如表2所示。

表2 激光熔覆热损伤定量评估结果

2.3 激光熔覆参数对热损伤的影响

用∣R∣ave表示各熔覆参数造成热损伤的严重程度,∣R∣ave表示同一组熔覆参数下的八根试件的R值绝对值的算术平均值,四组熔覆参数的∣R∣ave值如表2所示。对比四组熔覆参数下的∣R∣ave,可以看出第二组熔覆参数造成的热损伤最大,第一组熔覆参数造成的热损伤最小。比较第一组熔覆参数和第二组熔覆参数可知,光斑直径及扫描速度相同的情况下,激光功率增加,热损伤增加,说明激光功率越大,热损伤越大;比较第三组熔覆参数和第二组熔覆参数可知,扫描速度相同的情况下,激光功率增加,光斑直径增加,热损伤程度减轻,说明光斑直径越大,热损伤越小;比较第四组熔覆参数和第二组熔覆参数可知,光斑直径相同的情况下,激光功率增加,扫描速度增加,热损伤程度减轻,说明扫描速度越快,热损伤越小;比较第三组熔覆参数和第一组熔覆参数可知,扫描速度相同的情况下,激光功率增加,光斑直径增大,热损伤增大,说明在本试验参数下,激光功率相较于光斑直径对热损伤造成更大的影响;比较第四组熔覆参数和第一组熔覆参数可知,光斑直径相同的情况下,激光功率增大,扫描速度增加,热损伤增大,说明在本试验参数下,激光功率相较于扫描速度对热损伤造成更大的影响。

4 结 论

利用金属磁记忆检测技术可以检测激光熔覆热损伤,根据磁记忆信号均值梯度Kave曲线突变位置可指示激光熔覆热损伤的位置。熔覆区域均值梯度Kave突变峰值和所有检测点均值梯度的平均值KL的比值R可用来定量表示热损伤程度,R绝对值越大,说明Kave偏离KL的程度越大,亦即热损伤越严重。分析发现,增加激光功率、减小光斑直径、降低扫描速度,都会使激光熔覆热损伤的程度增加。

[1] Chen Jianmin, Guo Chun,Zhou JianSong.Microstructure and tribological properties of laser cladding Fe-based coating on pure Ti substrate[J].Transactions of Nonferrous Metals Society of China,2012,22(9):2171-2178.

[2] Gao Xuesong, Tian Zongjun,Liu Zhidong,et al.Interface characteristics of Al2O-13% TiO2ceramic coatings prepared by laser cladding[J].Transactions of Nonferrous Metals Society of China,2012,22(10),2498-2503.

[3] ZHENG Min, FAN Ding,LI Xiukun,et al.Preparation and interface research of bioceramic coating by laser cladoping on the surface of titanium alloy substrate[J].Rare Metal Material and Engineering,2009,38(11):2004-2007.(in Chinese)

郑敏,樊丁,李秀坤,等.激光熔覆钛基生物陶瓷涂层的制备及其界面研究[J].稀有金属材料与工程,2009,38(11):2004-2007.

[4] ZHANG Qingmao,ZHOGN Minlin,YANG Sen,et al.The relationship between the processing parameters and the qualities of the coatings formed by powder feeding laser cladding[J].Transactions of the China Welding Institution,2001,22(4):51-54.(in Chinese)

张庆茂,钟敏霖,杨森,等.送粉式激光熔覆层质量与工艺参数之间的关系[J].焊接学报,2001,22(4):51-54.

[5] QIU Xingwu, LI Gang,REN Xin,et al.Influence of scanning speed on microstructure and properties of Ni based laser cladding coating[J].Rare Metal Material and Engineering,2009,38:325-328.(in Chinese)

邱星武,李刚,任鑫,等.扫描速度对激光熔覆 Ni基涂层组织性能的影响[J].稀有金属材料与工程,2009,38:325-328.

[6] Huang Yanlu, Li Jianguo,Liang Gongying,et al.Effect of powder feeding rate on interaction between laser beam and powder stream in laser cladding process[J].Rare Metal Material and Engineering,2005,34(10):1520-1523.

[7] LUO Yongchi. Nonlinear finite element analysis of residual stresses and thermoharm in direct welded Kjoint of steel tubular members[J].Transactions of the China Welding Institution,2007,28(3):65-68.(in Chinese)

罗永赤.钢管相贯节点焊接残余应力与热损伤的非线性有限元分析[J].焊接学报,2007,28(3):65-68.

[8] TANG Zhenjie. The testing technology for heat damage of the secondary load-carrying on aircraft[D].Wuhan:HuaZhong University of Science and Technology,2005.(in Chinese)

唐振杰.飞机次承力结构热损伤检测技术研究[D].武汉:华中科技大学,2005.

[9] DOUBOV A A. Diagnostics of metal and equipment by means of metal magnetic memory[C].Proceedings of Conference on DNT and International Research Symposium,Shantou,1999:181-187.

[10] LIU Changkui, CHEN Xing,ZHANG Bing,et al.Test research on low-cycle fatigue damage of parts by metal magnetic memory methods[J].Journal of Aeronautical Materials,2010,30(1):72-77.(in Chinese)

刘昌奎,陈星,张兵,等.构件低周疲劳损伤的金属磁记忆检测试验研究[J].航空材料学报,2010,30(1):72-77.

[11] JIAN Xingliang,ZHOU Keyin.Magnetic memory experiment based on magnetic gradient measurement[J].Journal of Mechanical Engineering,2010,46(4):15-21.(in Chinese)

蹇兴亮,周克印.基于磁场梯度测量的磁记忆试验[J].机械工程学报,2010,46(4):15-21.

[12] WANG Xiang,CHEN Ming,XU Binshi.Change of magnetic memory signals during the tension compression fatigue of 48 MnV steel[J].China Mechanical Engineering,2007,18(15):1862-1864.(in Chinese)

王翔,陈铭,徐滨士.48 MnV钢拉压疲劳过程中的磁记忆信号变化[J].中国机械工程,2007,18(15):1862-1864.