CAESARⅡ在天然气外输管线改造分析中的应用

,

(1.上海克龙化工技术有限公司, 上海 201112;2.上海市特种设备监督检验技术研究院, 上海 200062)

某海洋平台终端于2006年投产,南北总长约1 024 m,东西宽约340 m,呈不规则矩形。2017-01现场调研发现,该终端的管线支架设计不合理且存在地质沉降,造成天然气外输管线出现较大的位移,影响安全运行,需要进行适当的改造。

CAESARⅡ是以材料力学、结构力学、弹塑性力学及有限元等学科为基础建立的管线系统设计与应力分析专业软件,广泛应用于石油、化工、电力及钢铁等行业,具有在线帮助、图形显示以及纠错等功能,不仅可分析大型管系、钢结构或者两者相结合的模型(动力、静力分析),而且也能用于架空管线的分析以及埋地管线的计算,并可以根据国际标准进行应力校核,是一种高效的管线有限元分析软件[1-3]。

王军平[4]以辽河油田锦州采油厂锦19#、锦20#计量接转站站间管线设计为例,介绍了CAESARⅡ在辽河油田工艺设计中的应用。毛悠仁等人[5]运用CAESARⅡ对离心压缩机出口管线进行了受力分析,通过调整管线支吊架型式和管线布置,改善了设备管口的受力,以保证设备的正常运行。李广鑫等人[6]应用CAESARⅡ,以液化天然气超低温管线为例,讲解了快速设计脱空管线弹簧支架的方法,并对管线进行应力分析校核。

文中采用CAESARⅡ进行天然气外输管线应力分析,并结合现场调研结果,分析沉降对管线位移的影响,重新设计支架类型[7-8]。

1 天然气外输管线现场调研

1.1 管线基本参数

天然气外输管线设计压力7.7 MPa、设计温度70 ℃、操作温度45 ℃、压力等级CL600、管线材质20钢(等同于A106B)、管线规格(外径×名义厚度)Ø406.4 mm×16.66 mm。

1.2 地质沉降情况

天然气外输管线大尺寸位移主要发生在管廊拐弯处及埋地前,该终端已做过多次地质沉降监测,2016-12监测管廊最大累计沉降量为84.4 mm,最小累计沉降量为-34.1 mm(负数表示该处地平抬高);天然气外输管线埋地区地坪最大累计沉降167.4 mm,最小累计沉降82.0 mm。

1.3 管线位移情况

(1)起点位移 现场调研发现,该天然气外输管线的起点冷却器出口位移不严重。因此,管线由于地基沉降产生的荷载可以不考虑。

(2)管廊上位移 管廊上管线位移较大,已与相邻管线相碰。

(3)埋地前位移 管线原设计是从管廊上拐弯下来后直接埋地安装,后来由于地质沉降,管线产生较大位移。2010年,在埋地之前的管线处增加了一个胀弯,用于吸收地质沉降引起的管线位移。由于地质沉降仍在继续,2017年发现该管线在进入管沟前近200 mm长的水平管部分发生倾斜。

2 管线应力分析

CAESARⅡ管线应力分析主要包括建模、确定边界条件并执行计算及分析计算结果3个步骤。

建模是按照应力分析软件的计算方式把各个支撑点以及转弯点作为各个节点,按照规定的三维方向顺序输入各节点间的参数,然后在有支撑和其他辅助连接的节点上作相关的连接。计算时,如有输入错误,系统会自动提示并要求修改,直到修改合理后再开始进行计算。计算完毕给出结果,可以用动画形象地说明系统受力情况,便于设计人员对管线进行适当调整,以确保管线的安全合理性[2]。管线应力分析应保证管线在设计条件下具有足够的柔性,防止管线因热胀冷缩、管线支承或端点附加位移产生应力问题。

为了确定现场产生较大位移的原因是单一的管廊支架设计不合理、沉降还是共同作用,应用CAESARⅡ软件进行管线应力计算,并对比分析无沉降(假定)、当前沉降、5 a后沉降(假定)这3种工作状态下管线的位移和应力。

2.1 建模

管线建模是将与所分析的管线相连的设备以及管线上各种管件、约束的信息通过一定的方法建立数学模型。首先需要对要分析的管线进行节点的选择和编号,以便从输出结果中得到所希望的节点数据。其次是数据输入,输入的数据按其特性的不同分为基本参数、管线元件结构特征参数和边界条件3种类型。基本参数主要包括管线安装温度、操作温度、材料牌号、许用应力、弹性模量、泊松比、管线材质密度、介质密度、绝热层厚度和密度等。管线元件结构特征参数主要包括管线中各管线元件的形状、结构特征等,此类参数决定了管线的空间走向和相应管线元件的规格尺寸及特性等。边界条件主要包括管线中各管线元件的约束条件、附加位移、管线端点类型及冷紧等。

文中计算的天然气外输管线管材密度ρ=7 800 kg/m3、许用应力ReL=137.9 MPa、弹性模量E=2.034×105MPa、泊松比μ=0.29、介质密度ρ1=0.717 kg/m3。

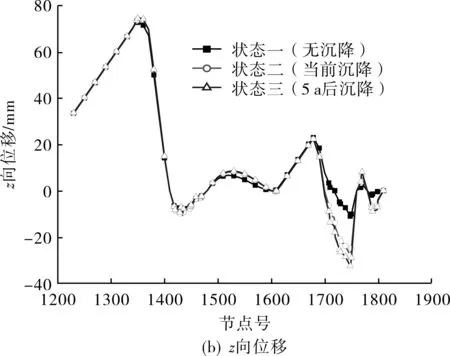

管线建模起点为冷却器出口,终点到埋地。考虑到计算方便,将途经管廊分成4段,第1段管线包括节点号1230#~1340#;第2段管线包括节点号1370#~1480#;第3段管线包括节点号1500#~1600#;第4段管线包括节点号1620#~1810#,具体标示见图1。

图1 改造前管线分析结构

2.2 边界条件

根据现场调研,整个管线在管廊上的支架较少,仅通过4只U形卡进行限位,管线在管廊上的约束条件见表1。

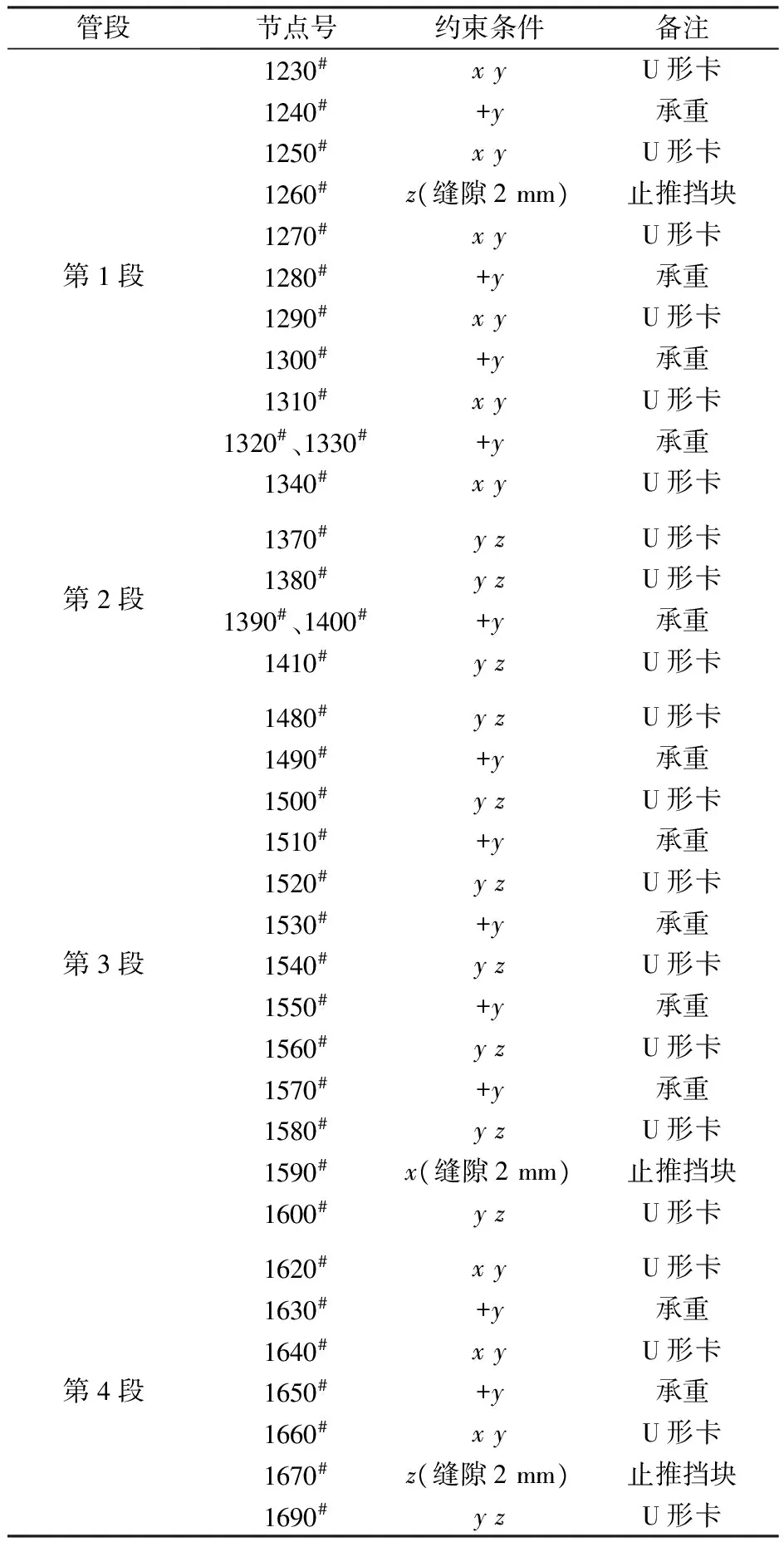

表1 天然气外输管线边界条件

2.3 3种状态分析

鉴于管线管廊上位移较大,埋地区域管线出现严重倾斜。对状态一(假定无沉降)、状态二(当前沉降)、状态三(假定5 a后沉降)3种工作状态进行管线应力分析。该管线已运行10 a,因而假定5 a后的沉降位移数值为当前沉降实测值的1.5倍。

在确认输入数据无误后,可进入计算阶段,3种工况选择如下:①操作工况(OPE)。考虑自重载荷W、温度载荷T、压力载荷P、弹簧载荷H和初始位移(即沉降量)D,用于获得管线位移。②持续工况(SUS)。考虑W、P、H和D,用于获得管线中节点的一次应力值。③热膨胀工况(EXP)。仅考虑温度载荷T,用于获得管线中的二次应力值。

3 管线静力计算结果

管线的静力计算结果一般包括管线应力、管线上各约束受力、管线各点位移等,计算结果主要用于对管线进行应力校核。本文采用ASME B31.3进行管线应力校核[9],其管线应力校核准则为:①管线上各节点的一、二次应力值应小于许用应力。②管线对设备管口的推力和力矩应在允许的范围内。③管线的最大位移量应能满足管线布置的要求[1]。

3.1 整体管廊位移

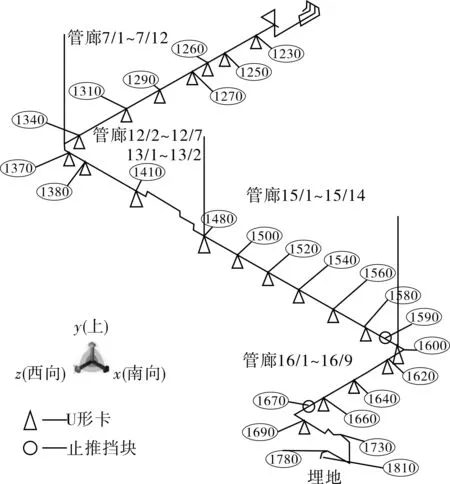

选择操作工况(OPE),对3种工作状态下的整体管廊位移进行对比分析,结果见图2。

图2 操作工况下3种工作状态下整体管廊位移

由图2a可知:①第1段管段与第2段管段的连接弯头处的x向(南向)位移达到了85 mm,与相邻管线相碰。②3种工作状态下,沉降对第4段管线在x方向位移影响不明显,但对其它管廊区和埋地前胀弯处的x向位移有一定影响。

由图2b可知:①第1段管段与第2段管段连接弯头处的z向(西向)位移达到了80 mm,与相邻管线相碰。②3种工作状态下,沉降对第1段到第3段的弯管处的z向位移影响不明显,但对埋地前胀弯处的z向位移有显著影响。

3.2 管廊应力

3种工作状态下,得到的持续工况一次应力σ1、热膨胀工况的二次应力σ2模拟计算结果见图3,其中σ1≤ReL、σ2≤[σ2], [σ2]=294.9 MPa,由CAESARⅡ计算得到。

图3 3种工作状态下管廊应力分布

由图3a可知,持续工况下,状态二和状态三的一次应力最大值出现在第4段管段及埋地前胀弯处,其数值接近于ReL。

由图3b可知,热膨胀工况下,3种工作状态的二次应力值均低于二次许用应力,但随着沉降的增大,二次应力的数值越来越大。

4 管线支架改造

4.1 改造思路

根据此次应力分析结果,可得出以下结论:①整体管廊的后续沉降对管线的二次应力有一定影响,而且应力呈增大趋势。②在管线埋地前,沉降对管线位移和一次应力影响较大。③埋地前的胀弯管段位移偏大,且一次应力接近许用应力。④在操作工况下,3种工作状态产生的位移差值不大。因此,管廊上的管线产生较大的位移主要是由于支架设计不合理造成的。

为了保证该管线的正常运行,需要对管线进行改造,重新设计支架以减小管线的位移和应力[10]。

4.2 边界条件

在模型中不断调整节点的约束条件(即选择支架类型),使管线产生的位移和应力最小化,得到的改造后整个管廊的约束条件见表2,约束及节点标示见图4。

表2 改造后天然气外输管线约束条件

图4 改造后管廊支架示图

4.3 计算结果

4.3.1管廊位移

状态二下,对支架调整前后的管线位移计算结果进行比较。

操作工况下,整体管廊在x向和z向的位移结果见图5。

图5 操作工况下改造前后整体管廊位移比较

分析图5a可知,在操作工况下,调整支架后整体管廊的x向位移明显小于改造前,最大为20 mm,位于节点1340#~1370#的弯头处,满足管线布置要求。

分析图5b可知,在操作工况下,调整支架后整体管廊的z向位移明显小于改造前,最大为30 mm,位于节点1340#~1370#的弯头处,同样满足管线布置的要求。

4.3.2管廊上应力

状态二下,支架调整前后第1段管线一次应力及二次应力计算结果对比见图6。

分析图6a可知,持续工况下,改造后管线产生的一次应力最大值远低于许用应力值。

分析图6b可知,热膨胀工况下,改造后管线产生的二次应力大于改造前的二次应力,但最大值远低于许用应力值。

4.4 弹簧支架选择[10-14]

现场调研发现管线埋地前的水平管段沉降严重并发生倾斜,且管线上的弹簧支架已经被压至底部而失效。同时应力计算结果表明,沉降对埋地前的管段影响较大。因此,需要重新选择弹簧支架替代原有弹簧支架。

根据CAESAR II计算结果,并考虑地质沉降,由软件自动重新选择新的弹簧支架,技术指标符合NB/T 47039—2013《可变弹簧支吊架》[15]要求,弹簧支架的安装位置在节点1730#、1780#处。根据计算结果,节点1730#和1780#处分别选用中石化TD90C17 和TD90C16可变弹簧架。

5 结语

根据本次的计算结果,已经完成了对此管廊支架改造的工程设计样图,不久可实施现场工程改造,有关数据有待进一步的提取。

[1] 唐永进. 压力管线应力分析[M].北京:中国石化出版社, 2010.

(TANG Yong-jin.Stress Analysis of Pressure Piping [M].Beijing:China Petrochemical Press Co. Ltd.,2010.)

[2] 岳进才.压力管道技术[M].北京:中国石化出版社,2006.

(YUE Jin-cai,Pressure Piping Technology[M].Beijing: China Petrochemical Press Co. Ltd.,2006.)

[3] 王海萍,吴蕾,王海晶.CAESAR Ⅱ在管道设计中的应用[J].当代化工,2014 (4):157-159,171.

(WANG Hai-ping, WU Lei, WANG Hai-jing. Application of CAESAR Ⅱ in Pipeline Design[J]. Contemporary Chemical Industry, 2014 (4): 157-159,171.)

[4] 王军平. CAESARⅡ软件在油田工艺设计中的应用[J].石油规划设计, 2002, 13(2) :30,33.

(WANG Jun-ping.The Application of the Software CAESARⅡ in Oilfield Process Design [J]. Petroleum Planning & Engineering,2002,13(2):30,33.)

[5] 毛悠仁,赵晓政,刘江涛. CAESARⅡ软件在离心压缩机配管受力分析的应用[J]. 化工生产与技术, 2006, 13(3): 39-40.

(MAO You-ren,ZHAO Xiao-zheng,LIU Jiang-tao.Application of CAESAR Ⅱ in Centrifugal Compressor [J]. Chemical Production and Technology,2006,13(3):39-40.)

[6] 李广鑫,王乾. CAESAR Ⅱ软件在弹簧支架设计中的应用[J].科技创新与应用, 2015(17):21-22.

(LI Guang-xin,WANG-Qian.Application of CAESAR Ⅱ in Spring Support Design [J]. Technology Innovation and Application,2015 (17):21-22.)

[7] 赵瑞保, 李金陆. 天然气长输管线弹性沉降的理论研究与应用[J]. 煤气与热力,2000, 20(5): 49.

(ZHAO Rui-bao, LI Jin-lu. Research and Application on Theory of Elastic Subsidence of Natural Gas Long Distance Transmission Pipeline[J]. Gas & Heat, 2000, 20(5) : 49.)

[8] 杨志鸣,苏耀军.在役天然气管道沉降控制值的分析探讨[J].中国市政工程,2006(4): 70-72,75,113.

(YANG Zhi-ming, SU Yao-jun. Analysis of Values for Control of In-service Natural Gas Pipeline Settlement[J].China Municipal Engineering, 2006(4): 70-72,75,113.)

[9] ASME B31.3—2014,工艺管道[S].

(ASME B31.3—2014,Process Piping[S].)

[10] 董国伟.管廊上管道支架的设计[J].西部大开发(中旬刊),2013(1):45.

(DONG Guo-wei. Design of Pipe Support in Piperack[J].West China Development, 2013 (1): 45.)

[11] NB/T 47038—2013, 恒力弹簧支吊架[S].

( NB/T 47038—2013, Constant Support Spring Hangers [S].)

[12] 张民贞.弹簧支吊架在管道设计中的应用及弹簧失效分析[J].化工设计,2007,17(5):29-33.

( ZHANG Min-zhen. Application and Inefficacy Analysis of Spring Supports and Hangers in Piping Design[J]. Chemical Engineering Design,2007, 17(5):29-33.)

[13] 黄辉辉,朱景,梁朝旭.管道应力分析中弹簧支吊架的应用探讨[J].化工设计,2012, 22(6):24-27.

( HUANG Hui-hui, ZHU Jing, LIANG Chao-xu. Application of Spring Support and Hanger in Stress Analysis of Pipeline[J].Chemical Engineering Design,2012, 22(6):24-27.)

[14] 张书俊,李国斌.AutoPSA与CAESAR II在弹簧选型中的比较[J].石油化工设备,2008, 37(2): 59-63.

(ZHANG Shu-jun,LI Guo-bin.Comparison between AutoPSA and CAESAR II for Pipe Hanger Spring Design[J]. Petro-chemical Equipment, 2008, 37(2): 59-63.)

[15] NB/T 47039—2013, 可变弹簧支吊架[S].

(NB/T 47039—2013, Variable Springs Hangers [S].)