电饭煲底盖的注塑加工工艺设计与优化

田学军,刘雪花

(岭南师范学院 机电工程学院,广东 湛江 524037)

随着各种性能优越的工程塑料不断开发,注塑工艺越来越多地被各个制造领域用以成型各种性能要求的制品.要高质量、经济地生产出注塑制品,必须综合考虑成型树脂、注塑模具及注塑机的问题,注塑模具的设计质量直接影响成型制品的生产效率、质量及成本.

我国模具工业从起步到飞跃发展,历经了半个多世纪,近几年来,我国模具技术有了很大发展,模具水平有了较大提高,模具CAD/CAM/CAE技术相当广泛地得到应用,并开发出了自主版权的模具CAD/CAE软件.塑料模是应用最广泛的一类模具.近年来,我国塑料模有长足的进步.

在注塑生产过程中,为了进一步缩短生产周期,合理的注塑生产过程应以经济和高效的途径保证产品质量,并降低生产成本.在本文中,优先考虑使用了Moldflow软件对电饭煲底盖注塑过程进行模拟分析,缩短试模时间,为实际批量生产工艺及工艺优化提供理论依据.

1 生产任务分析

1.1 产品概况

该产品为电饭煲底盖,是普通家用电器塑料外壳,但该塑料制品要求材料具有较高强度、耐高温、观感好、安全、质轻、高光泽、耐磨、耐洗涤、成本低性能.小家电外壳改性PP塑料,由于添加了滑石粉、增光剂等添加剂,其在保持原有的优良注塑性能外,大大提高了刚性、强度等特性,因此作为本塑件的首选原材料.该原料主要注塑性能见表1.

表1 家电外壳改性PP主要注塑性能参数

本塑件总重量为202 g(其中浇注系统8 g),直径267 mm,平均厚度2.3 mm. 产品模型如图1所示:

图1 电饭煲底盖产品图

1.2 生产设备

1.2.1 注塑机的型号

经UG软件分析,结合该产品的各项技术参数(如面积、质量、体积、注射压力等),选择型号为JPH220C的注塑机.

1.2.2 模具简介

该产品要求一定的配合精度,故在模具的设计上有一定的要求,模具的设计精度、粗糙度等要求较高.模具采用两板式顶杆顶出注塑模.对该塑件的生产工艺,模具的浇注系统设计尤为重要.

浇注系统是指塑料熔体从注塑机喷嘴射出后到达型腔之前的模具内流经的通道.本塑件制品为碗状的结构,具有形状对称,分型面面积投影较大,壁厚较均匀,尺寸较大等特点,因此适合采用直接浇口的浇注系统.同时因为外观有要求,故把浇口设置在底盖外表面的中央.其直浇口优点:流程短,进料速度快,浇口面积大,故压力和热量损失都少,保压补缩作用强.浇注系统具体设计如图2所示.

图2 浇注系统设计

2 利用moldflow软件进行模拟分析

在注塑生产过程中,产品经常会出现缺料、气穴、熔接线、缩痕等缺陷.针对本塑件的注塑工艺特点,我们利用moldflow软件进行模拟过程分析,方便发现问题并设计改良优化工艺措施以解决这些缺陷.

基于所选材料的本身,并结合底盖的形状特征,在模拟的起初,通过经验及查表的方式,对注塑成型工艺参数进行设置,如图3所示.

图3 参数初步设置

经过塑料注塑过程流态模拟分析,在基于此参数的基础上,不能满足产品的生产质量要求,会产生缺料、熔接线明显、表面缩痕等现象.

2.1 缺料现象及改良措施

模拟发现缺料发生在该塑件的边缘及部分薄壁加强筋位置.造成缺料现象可以是因素,主要因素有压力过低、融料温度过低、模具排气不良等.通过利用moldflow软件进行分析,由于产品壁厚较大,发现注射过程原料温度下降较小,但流速较慢.因此产品缺料主要通过提高压力来解决.将注射压力从50MPA提高到55MPA,并适当增大主流道尺寸,缺料的问题得到了很好的改善.

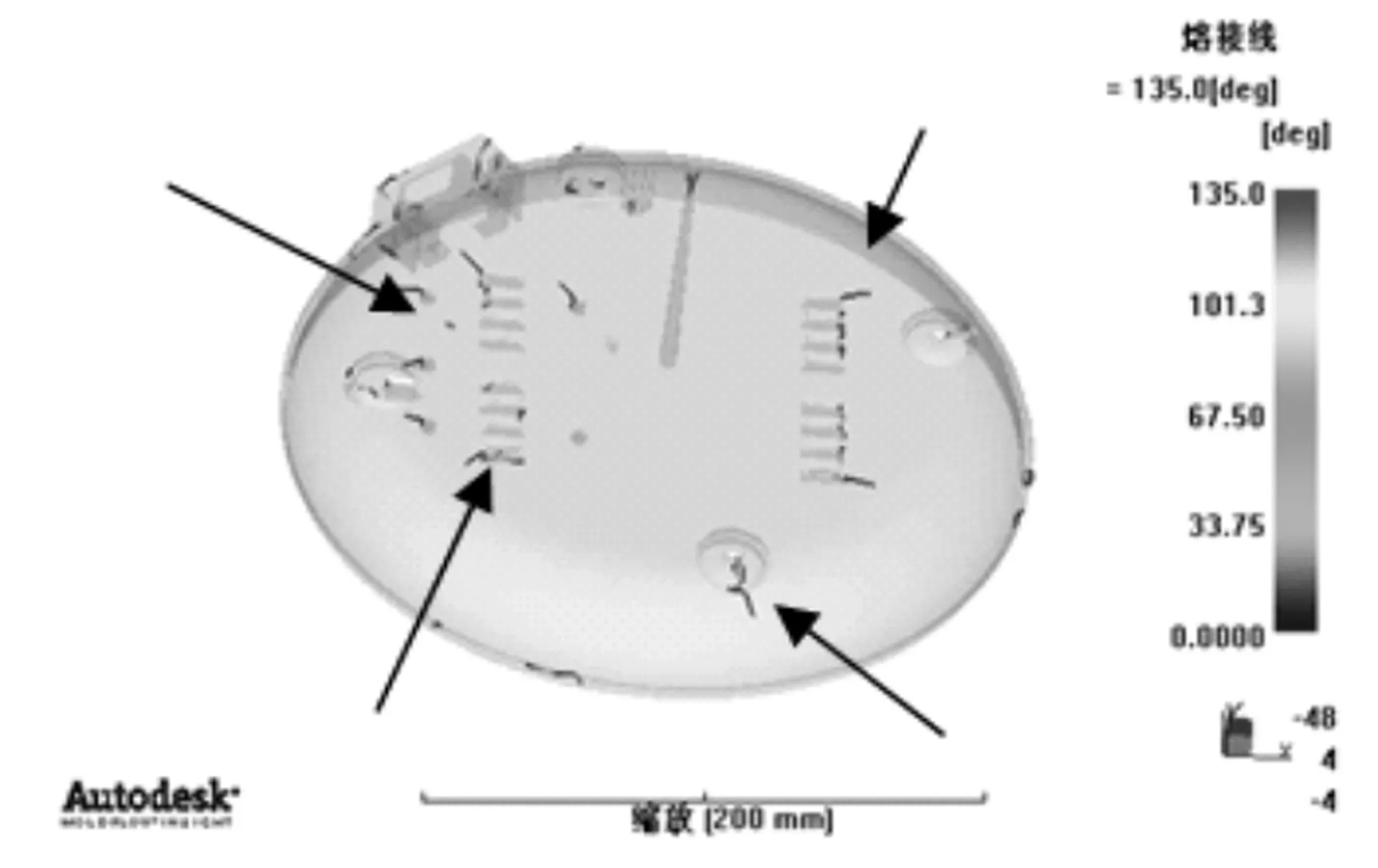

2.2 熔接线及改良措施

熔接线是注塑成型过程中一种产品表观质量缺陷,一般较难避免,但应尽量减弱.模拟过程发现塑件的熔接线出现的位置如图4.

图4 熔接线位置示意图

该熔接痕的明显承担不但影响产品外观,而且导致产品强度降低,底盖使用过程容易开裂.造成熔接线原因也是有多方面的.通过分析发现,该塑件发生熔接线的位置对应模具都是采用镶嵌型芯设计,模具排气不良的可能性较小.模拟将料筒和注塑喷嘴的温度提高5°,同时降低冷却液的流速流量,保证模温在70°,熔接线基本上变短且不明显,虽然这些熔接线难以全部清除,但总体上不影响外观.

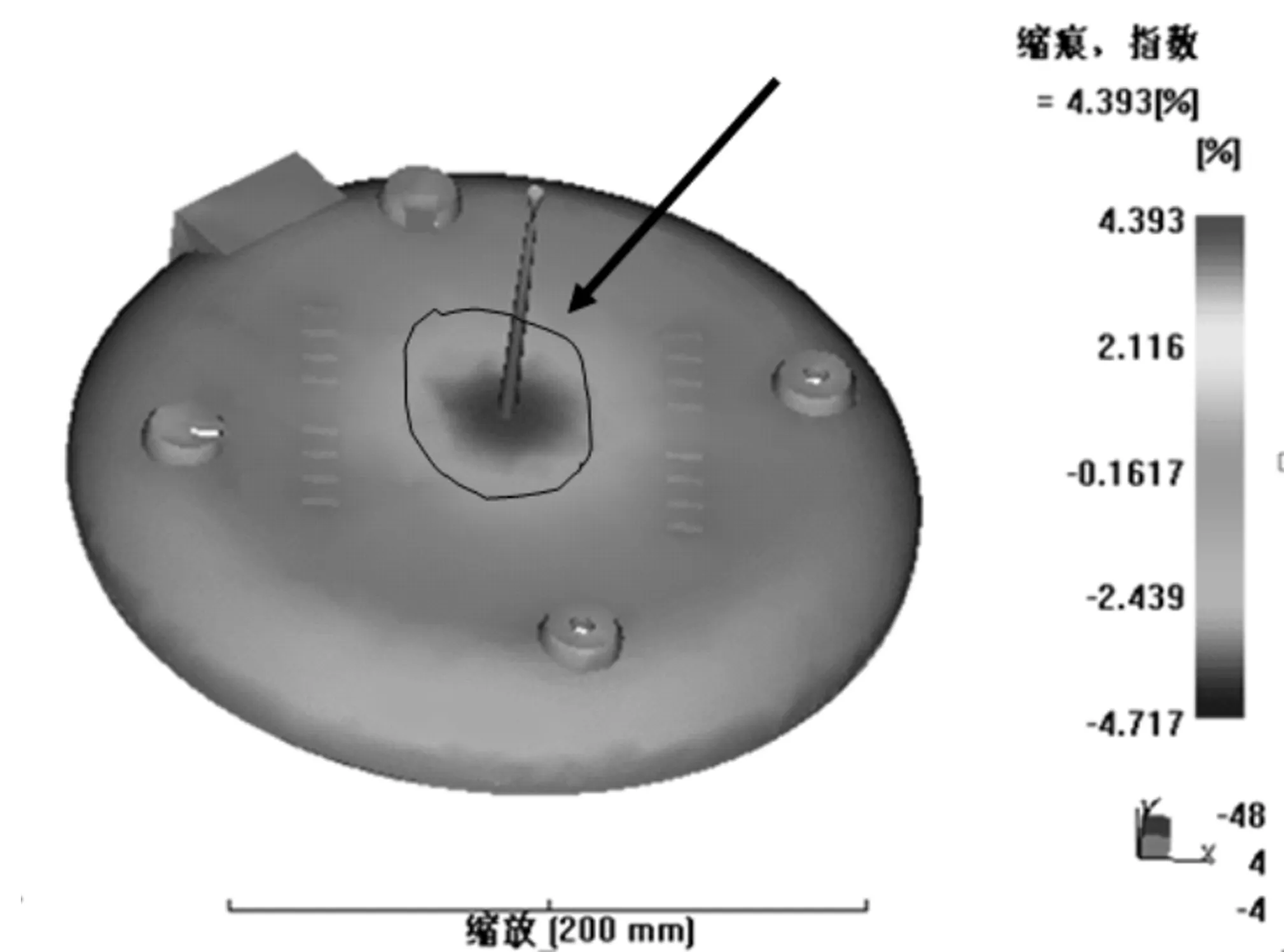

2.3 缩痕及改良措施

缩痕是指注塑件在模腔内冷却凝固时,由于注塑件壁厚不均等原因,凝固快慢不同,在注塑件表面所产生的凹陷或出现收缩现象.模拟过程发现在直浇口附近有较明显的表面收缩,如图5所示.该区域壁厚均匀,因此产生的主要原因注塑保压时间太短,并且该区域在主流道附近,与边缘位置的冷却速度相差较大.由于该模具流道位置不能改变,我们通过延长2 s保压时间,并适当增大背压的方法有效减少缩痕现象.

图5 塑件缩痕位置

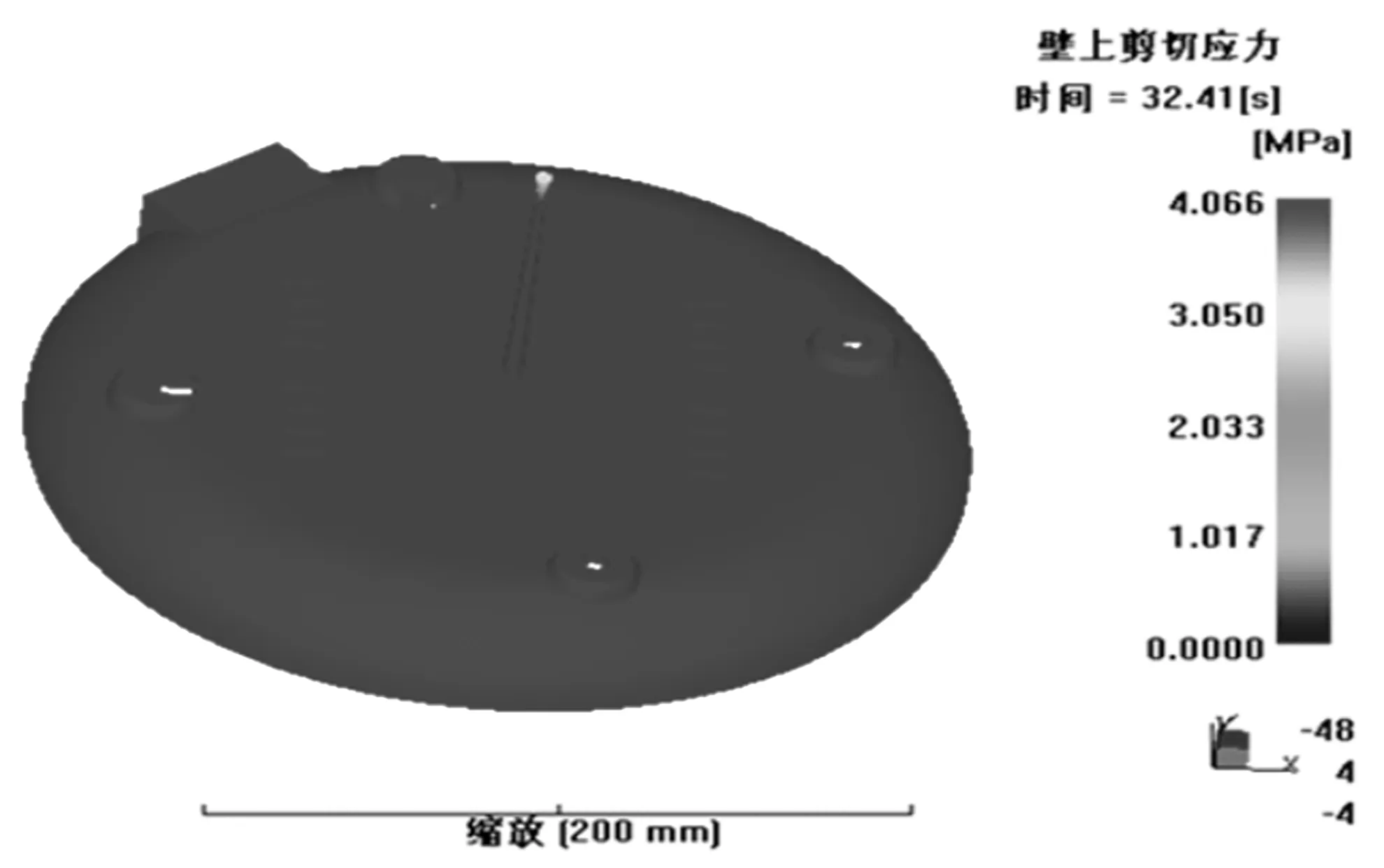

2.4 剪切应力模拟结果

图6 应力分布图

如果塑件剪切应力超过了材料的允许值,那么制品表面质量将较差,同时,如果剪切应力被冻结在制品中形成残余应力,会导致后变形,严重的甚至开裂.图6为底盖的剪切应力分布情况.可以看到该塑件注塑过程应力较小,已达到设计要求.

3 优化后的其它关键工艺

3.1 速度/压力切换点

螺杆停止,注射流动停止;聚合物在压力作用下继续在型腔中流动,期间不会出现短射,直到各个位置的压力均达到零.如图7所示,在13 s附件压力达到零.

图7 速度压力切换

3.2 螺杆速度

螺杆速度与流动前沿面积成比例,推荐的螺杆速度是使流动前沿的速度保持恒定的注射曲线,因为恒定的流动速度有利于消除翘曲.底盖模拟结果螺杆速度如图8.

图8 螺杆速度模拟图

3.3 填充时间

优化工艺后模拟填充时间显示为3.2 s左右,保压时间为5 s,模拟显示底盖注射饱满.

4 小 结

通过建模分析产品的具体特征,利用Moldflow软件进行模流分析,可直观发现在注塑中产品出现问题,然后再对此对症下药,找到优化的方法.Moldflow软件的应用,缩短了注塑生产的周期,减少了试模具时间,得到最优的工艺参数组合.本文中所设计的产品为电饭锅底盖,结构较复杂,在模具方面要使用到了侧向抽芯,多个盲孔的设计等,通过模拟分析,使得注塑生产高效顺利进行,也尽可能降低该塑料制品生产对注射机的性能要求.

[1] 王华山.塑料注塑技术与实例[M]. 北京:化学工业出版社,2006.

[2] 周殿明.塑料注塑成型技术问答[M].北京:机械工业出版社,2010.

[3] 郭广恩.注塑成型技术 [M].北京:机械工业出版社,2009.

[4] 付宏生.注塑制品与注塑模具设计[M].北京:化学工业出版社,2003.

[5] 罗河胜.塑料材料手册 [M].广州:广东科技出版社,2010.