关于CrN基涂层的研究进展

梁进觉,陈诗敏,孔少于,薛书文,邹长伟

(岭南师范学院 物理科学与技术学院,广东 湛江市 524048)

1 引 言

随着科技与技术的发展,人类对高科技的追求始终坚定不移.科技是当前社会发展的主流,为追求高效率、高价值比的能源不断开展新技术.其中应用于刀具、机械工件表面的硬质薄膜也成为科技发展中的一部分.过去,人们使用单一的合金作为刀具或者机械工件,由于单一的合金硬度低、摩察系数大、韧性差、熔点低,在高速工作的状态下刀具或者工件很容易磨损消耗以至于造成更大的经济损失.为了解决这一系列缺点,在刀具或机械工件表面制备出单层或多层高硬度、低摩擦系数、韧性好薄膜已成为研究者们的研究热潮.

传统的涂层薄膜如CrN、TiN等材料虽然在应用上大大提高了刀具或工件的工作效率与材料寿命,其氧化温度分别可以达到700℃[1]、550℃[2]左右,但在高速切割状态下,切割温度高达1 000 ℃左右,其二元薄膜材料远远未能达到理想要求,则需要寻找更高性能的涂层材料.本文重点从CrN、CrSiN、CrSiAlN、CrSiON、CrSiAlON薄膜涂层的最新研究进行了综述,并阐述了制备方法以及对硬质涂层材料进行了展望.

2 二元氮化物CrN硬质涂层

相对于单一基体合金,CrN薄膜涂层具有高硬度,良好耐磨性,低内应力,稳定的化学性质以及可达到700℃高的氧化温度,因此引起人们高度的关注.同时,这类薄膜也取代了传统容易引起环境污染并易于致癌的Cr硬质薄膜.因此,CrN薄膜也应用于各种工件与刀具行业.制备工艺也逐渐成熟.

图1 CrN薄膜与N2压力的变化曲线图

P.Z.Shi等人[3]用离子镀的方法制备出了CrN薄膜,通过改变N2的流量研究其CrN薄膜的机械性能,由于传统的Cr薄膜具有脆性和高的摩擦系数,在应用过程中受到了一定的限制,而CrN正好克服了这些缺点,则可以达到应用的要求.其课题组的研究结果表明CrN的硬度随着N2压力的增加先增大后减小,当压力为5Pa时,其硬度达到最高值2 210 HV.图1为硬度随N2压力的变化曲线图.同时,该课题组也证明了当N2压力为5Pa的时候其薄膜沉积速率是最大的,在应用方面上能可以降低生产成本.

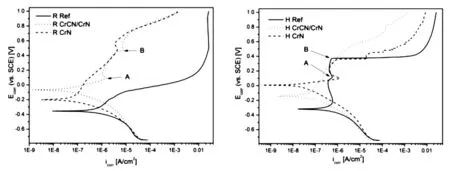

由于应用方面多元化,对其薄膜的要求也变得苛刻起来,研究者们认为制备多层的薄膜也可以大大提高其机械性能以及其他的物理性能等等.A. Gilewicz等人[4]多阴极电弧的方法制备了CrN单层薄膜和CrCN/CrN双层薄膜,并且用人体息息相关的Ringer's 和 Hank's溶液作为电解质,研究其薄膜的腐蚀性能.其团队研究表明:以X39Cr13不锈钢作为基体,有涂层的样品比没有涂层的样品的抗腐蚀性能要好,多层的比单层的抗腐蚀性能要好.图2是两种电解质溶液的样品极化曲线图,根据图形可以得出,不锈钢基体在Ringer's 和 Hank's电解质溶液中的腐蚀电流密度分别为0.553 μA/cm2和 0.354 μA/cm2,其腐蚀电压分别为-0.354 V和-0.317 V.当在基体表面添加一层薄膜,则电流密度降低到(0.025-0.057)μA/cm2范围,腐蚀电压增加到-0.199V和-0.006V之间.其课题组还认为,腐蚀电流密度以及腐蚀电压的大小还与涂层表面抛光度有关,但影响较小.

此外,OU Y X 等[5]人用新型高功率磁控溅射的方法也制备出了双层CrN/TiN超级晶格涂层,通过控制Cr靶材功率大小来改变调试周期,Cr/(Cr+Ti)比值范围在(0.177~0.496)之间表现出(1 1 1)单相晶面是,其调试周期的范围在(5.7~10.2)nm之间,对应的内应力在(-2.1~5.6)GPa之间,随着调试周期的增加,涂层硬度和硬度弹性模量比先增大后减小,当调试周期为6.3nm时,涂层的粘合力,硬度(36GPa)达到最大值.

图2上图为Ringer's电解质溶液的样品极化曲线图下图为Hank's电解质溶液的极化曲线图

3 三元CrSiN硬质涂层

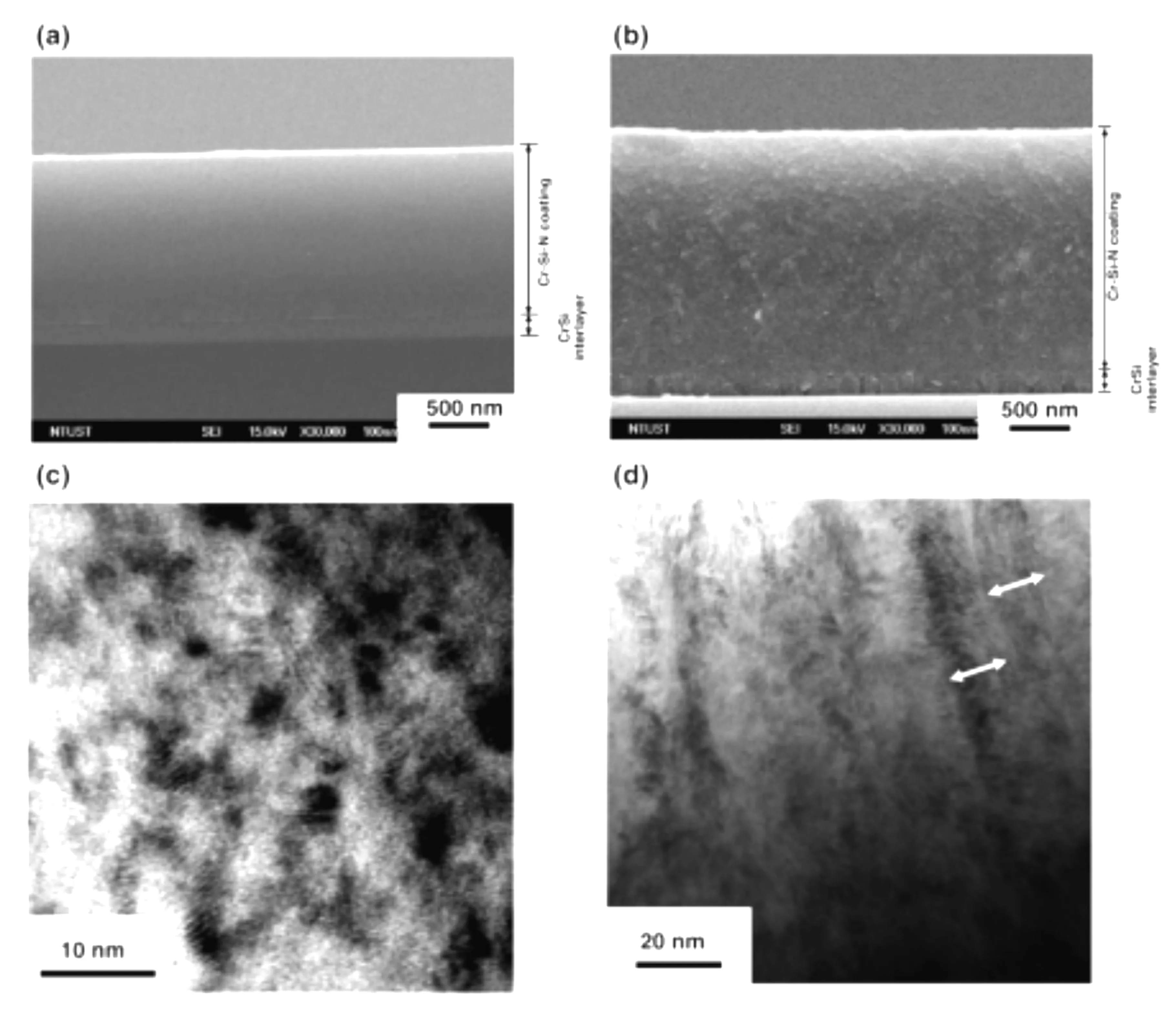

随着Veprek和Reiprich等人[6]提出了纳米复合硬质涂层的概念后,研究者们把研究的潮流指向纳米复合材料的方向上,经过一系列的研究发现,加入Si元素会改善CrN涂层的晶体结构,同时也成功地改善涂层的机械性能和抗氧化性能[7a,b].Jyh-LI W等人[8]用脉冲直流反应磁控溅射方法成功制备出一系列不同Si含量CrSiN纳米复合涂层,该团队通过在真空室中放置不一样的基体位置来改变Si和Cr的含量,通过表征以及性能测试表明:当Si含量低于3.1at%时,CrSiN涂层中出现了Cr2N和CrN混合晶相,当Si含量继续增加时涂层只出现一种晶相CrN.此外随着Si含量增加,晶粒度逐渐减小,当Si含量为10.1 at%时,涂层晶粒度达到最小值5.2 nm,硬度达到最高值,摩擦系数最小以及具有良好抗耐磨性.图3为Si含量为0.3 at%和10.1 at%CrSiN薄膜涂层的扫描电镜图和投射电镜图.该图表明,随着Si含量增加,CrN传统的柱状晶逐渐消失,晶粒度也逐渐减小,晶体结构变得密稠结实.LI H Y 等人[9]用磁控溅射也制备出了CrSiN涂层,Si含量为11.7 at%时硬度最大,与LI等人等人[8]所的出来的结论相近.该团队的研究说明CrSiN涂层中是因为出现了Si3N4非晶打断了CrN柱状晶的生长,从而使结构变得紧密起来,因此硬度也增大.

图3 (a)(b)分别为CrSi 10.1 at%N、CrS i0.3 at%N扫描电镜图(c)(d)为CrSi 10.1 at%N、CrSi 0.3 at%N投射电镜图

L. Castaldi等人[10]也对CrSiN进行了高温氧化行为研究,采用多弧离子镀的方法制备CrSiN涂层,同样发现随着Si含量的增加,涂层晶粒度也随之减小,同时随着Si含量的增加,涂层的硬度和杨氏模量先增大后减小,当涂层中Cr、Si比值为0.94:0.06时,硬度和杨氏模量达到最大值26 GPa和430 GPa.此外,该课题还研究了涂层在真空中和空气中温度达1 000 ℃的热分解行为,在真空中CrSiN涂层分解为N2、Cr2N和Cr3Si,Cr2N进一步与真空中剩余的氧气和水反应生成Cr2O3和N2.涂层在1 000 ℃的空气中也表现出良好的抗氧化性能.A. Thobor-Keck等人[11]用磁控溅射方法研究了CrSiN涂层在空气中的影响,结论表明Si含量低3at%时,涂层的抗氧化能力可以从150 ℃提高到900 ℃.由此可见,Si元素对CrN涂层有着重要的研究意义.

4 四元CrAlSiN硬质涂层

图4 N2流量比值为0.25的样品在900 ℃、1 000 ℃、1 100 ℃氧化后的含氧图

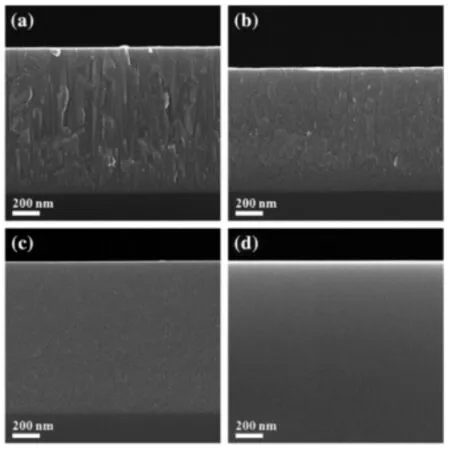

此外,Hsien-Wei Chen等人[14]还研究了Si含量对涂层CrAlSiN氧化行为的影响,该团队是用磁控溅射方法来制备CrAlSiN样品,结果表明,含有Si元素的CrAlSiN涂层的氧化性能比没有Si的CrAlN涂层的氧化性能要好,同时,SEM结果表明,CrAlN存在柱状晶,而加入Si后,柱状晶减少,并且达到密稠结构,这也是CrSiAlN涂层具有高硬度高氧化温度的有力原因.图5为不同Si含量下的扫描电镜图,其中(a)为CrAlN涂层,b、c、d为不同Si含量涂层.

Hsien-Wei Chen等人[14]对CrAlSiN薄膜进行了长时间高温氧化实验,并对其氧化后的结构进行了分析.结果表面,虽然薄膜在1 000 ℃高温氧化了10到100小时,但其表面结构并没有多大的变化,结构稳定.其主要原因是Si的掺杂以至于涂层晶粒度降低,涂层结构变得紧密.

综上可知,Si的含量对薄膜涂层具有很大的研究意义,Si元素的掺杂不但可以降低晶粒度,在一定程度上还可以减少了柱状晶的数量.如今也有许多研究者们对Si元素进行研究,对结构的物理化学性能进行系统的研究.

图5 不同Si含量的扫描电镜图

5 四元CrSiON涂层最新研究

由于CrSiN有较高的硬度,耐腐蚀性,耐高温氧化等性能[15,16],但是在杂质存在下会大大影响涂层的物理化学性能.Maet al.等人报道过当nc-TiN/a-Si3N4涂层中含氧量从0.2 at%达到(1~1.5)at%时,其硬度从(45~55)GPa下降到30 GPa左右.所以,在我们含氧量较高的地球上,研究氧含量对涂层的影响也是至关重要.

L. Castaldi等人[17]研究了氧对CrN涂层的影响,以固体碳化物作为基体采用多弧溅射方法控制N2/O2流量制备出不同氧含量的涂层,研究发现在一定程度下随着氧含量的增加,其涂层的硬度提高,当氧含量过高时其硬度有所下降,此外该课题组还做了涂层的高温稳定性测试,在空气和真空条件下温度高达900℃情况下进行氧化,氧化后的结构较稳定.

Jeong Doo Lee等人[18]研究了关于氧对CrSiN薄膜的影响.该课题组是利用多弧镀膜复合系统通过控制氧气流量制备一系列不同氧含量的CrSiON薄膜.结果表明,不含氧 的薄膜结构由非晶Si3N4包覆着柱状晶CrN构成,而含氧的CrSiON薄膜中的柱状晶CrN由非晶SiO2和Si3N4两部分包覆着.虽然两种薄膜都是纳米多元材料,但在其他物理性能如硬度、摩擦系数和内应力方面有较大的差别.CrSiN薄膜可以达到30 GPa,而含氧量为16 at%的CrSiON涂层则可以高达50 GPa的超高硬度,其涂层的摩擦系数低至为0.22-0.26,内应力为(-0.03~-0.08) GPa左右,可想可知,少量的氧含量不但没有使涂层物理性能变差,反而在一定程度下提高各项性能指标.

研究氧含量对涂层的影响是具有很高的研究价值,目前为止,已经有很多关于含氧涂层的报道,Cr-O-N[17], Al-O-N[19],Cr-Al-O-N[20]等等.但是在制备过程中重复性可能不佳.

6 展 望

关于涂层的文献报道已经有很多,在这么多文献里面可得出我们未来涂层的发展方向是追求多元多层纳米高硬度,耐磨性好,抗腐蚀,韧性好的涂层.以至于改善目前国内因为摩擦磨损而产生的经济损失.追求高硬度而韧性好的涂层也是涂层行业所追求的至高目标.想要达到这样的目标离不开国家的支持,政府的支持,更重要的是离不开研究者们的共同努力.

[1] Da-Yung WangU, K.-W W. Deposition of CrN coatings by current-modulating cathodic arc evaporation[J]. Surface and Coatings Technology ,2001, 137:31-37.

[2] Bahri A., Kacar, E Akkaya S S,et al.Wear protection potential of TiN coatings for 304 stainless steels used in rotating parts during olive oil extraction[J]. Surf Coat Technol, 2016, 304: 560-566.

[3] SHI P Z, WANG J, TIAN C. X ,et al. Structure, mechanical and tribological properties of CrN thick coatings deposited by circular combined tubular arc ion plating[J]. Surface and Coatings Technology 2013, 228:S534-S537.

[4] Gilewicz A, Chmielewska P, Murzynski,et al Corrosion resistance of CrN and CrCN/CrN coatings deposited using cathodic arc evaporation in Ringer's and Hank's solutions[J]. Surface and Coatings Technology 2016, 299:7-14.

[5] OU Y X., LIN J, TONT S,et al.Structure, adhesion and corrosion behavior of CrN/TiN superlattice coatings deposited by the combined deep oscillation magnetron sputtering and pulsed dc magnetron sputtering[J]. Surface and Coatings Technology 2016, 293:21-27.

[6] S Vepfek, S R. A concept for the design of novel superhard coatings[J]. Thin Solid Films 1995, 268:64-71.

[7] (a) Martinez E, Sanjines R, Banakh O,et al.Electrical, optical and mechanical properties of sputtered CrNy and Cr1-xSixN1.02 thin films. Thin Solid Films 2004, 447, 332-336; (b) Mercs, D.; Bonasso, N.; Naamane, S.; Bordes, J. M.; Coddet, C., Mechanical and tribological properties of Cr-N and Cr-SI-N coatings reactively sputter deposited. Surf. Coat. Technol. 2005, 200 (1-4):403-407.

[8] Lee J W,Chang Y C.A study on the microstructures and mechanical properties of pulsed DC reactive magnetron sputtered Cr-Si-N nanocomposite coatings[J]. Surface and Coatings Technology,2007, 202 (4-7):831-836.

[9] Lee H Y, Jung W S, Han J G. The synthesis of CrSiN film deposited using magnetron sputtering system[J]. Surface and Coatings Technology,2005, 200 (1-4):1026-1030.

[10] Castaldi L, Kurapov D, Reiter A., Shklover V.et al. High temperature phase changes and oxidation behavior of Cr-Si-N coatings[J]. Surface and Coatings Technology,2007, 202 (4-7):781-785.

[11] Thobor-Keck A., Lapostolle F, Dehlinger A S,et al. Influence of silicon addition on the oxidation resistance of CrN coatings[J]. Surface and Coatings Technology,2005, 200 (1-4):264-268.

[12] Kim S K, Le V V, Vinh P V. et al. Effect of cathode arc current and bias voltage on the mechanical properties of CrAlSiN thin films[J]. Surface and Coatings Technology ,2008, 202 (22-23):5400-5404.

[13] TIE S K, LIN C H,Tsai Y Z,et al.Effect of nitrogen flow on the properties of quaternary CrAlSiN coatings at elevated temperatures[J]. Surface and Coatings Technology,2007, 202 (4-7):735-739.

[14] CHEN H W,CHAN Y C, LI J W,et al.Oxidation behavior of Si-doped nanocomposite CrAlSiN coatings[J]. Surface and Coatings Technology ,2010, 205 (5):1189-1194.

[15] JUNG D H, Park H S, Na H D,et al.Mechanical properties of (Ti,Cr)N coatings deposited by inductively coupled plasma assisted direct current magnetron sputtering[J].Surface and Coatings Technology ,2003, 169-170, 424-427.

[16] Rother B, Kappl H. Results on the thermal stability of cathodic arc-deposited (Cr,B)N coatings[J]. Surface and Coatings Technology,1995, 73 (1-2):14-17.

[17] Castaldi L, Kurapov D, Reiter A,et al. Effect of the oxygen content on the structure, morphology and oxidation resistance of Cr-O-N coatings[J]. Surface and Coatings Technology,2008, 203 (5-7):545-549.

[18] LI J D, Wang Q M, Kim S H,et al. Microstructure and mechanical properties of quaternary Cr-Si-O-N films by a hybrid coating system[J]. Surface and Coatings Technology ,2012, 206 (18):3721-3727.

[19] WANG Q M, WU Y N, GUO M H. et al. Ion-plated Al-O-N and Cr-O-N films on Ni-base superalloys as diffusion barriers[J]. Surface and Coatings Technology 2005, 197 (1):68-76.

[20] M Stüber *, U A , H Leiste, K Seemann, C. Ziebert, S. Ulrich, Magnetron sputtering of hard Cr-Al-N-O thin films. Surf[J]. Coat. Technol. 2008, 203, 661-665.