京张铁路超大断面隧道衬砌混凝土制备技术

李享涛,谢永江,渠亚男,仲新华

(1.中国铁道科学研究院 铁道建筑研究所,北京 100081;2.中国铁道科学研究院 高速铁路轨道技术国家重点实验室,北京 100081)

新建的京张铁路八达岭长城车站位于八达岭景区地下,最大埋深102 m,车站隧道最大跨度达32.7 m,是世界上最大埋深、单拱跨度最大的高速铁路地下车站。八达岭长城车站衬砌混凝土最大浇筑量达600 m3,是常规隧道断面混凝土浇筑量的4倍。此外,衬砌内钢筋密集,常规振捣困难,这对混凝土的填充性、抗裂性和密实性提出了更高要求。显然,该隧道不能沿用常规隧道的普通泵送混凝土进行施工。为了解决隧道衬砌混凝土填充、防裂问题,李厚祥等[1]通过掺入超塑化剂、活化粉煤灰、膨胀剂、聚丙烯纤维等材料,制备了自密实防水混凝土;曹擎宇等[2]掺入纤维素纤维来提高衬砌混凝土早期抗裂性;周佳梅等[3]掺入聚丙烯纤维来提高无砟轨道防水层抗裂性。另有一些学者研究指出,硫铝酸盐系膨胀剂可在混凝土中产生早期的压应力,延迟混凝土干缩开裂,但对大体积混凝土的温度收缩几乎起不到补偿作用[4];合成纤维对提高衬砌混凝土长期抗裂性的作用十分有限[5]。

目前,在超大断面衬砌混凝土制备方面并无成熟经验可借鉴。为了保证新建京张铁路八达岭长城车站超大断面衬砌混凝土施工质量,本文结合长城车站结构特点和实际环境条件,探讨配制高充填性、低水化热、低收缩和高密实的大断面衬砌混凝土的方法,为今后类似工程提供技术依据。

1 超大断面隧道衬砌混凝土性能需求

针对超大断面隧道衬砌的结构特点、长城车站环境条件以及现场施工工艺,超大断面隧道衬砌混凝土除强度等级满足设计要求外,还应具有高充填性能、良好的体积稳定性能和优异的密实性。具体指标为:初始坍落扩展度≤580 mm,扩展时间t400为3 ~8 s,含气量为3%~5%,压力泌水率≤40%,2 h坍落扩展度损失≤60 mm,3 d绝热温升不大于30 ℃,90 d电通量<1 000 C,抗渗等级≥P12,56 d干燥收缩率≤3.5×10-4,实体混凝土90 d气体渗透系数≤0.5×10-16m2。

2 试验

2.1 原材料

本文综合考虑原材料的性能指标、产地、成本等因素,优选出匹配性的原材料。选用北京金隅琉水环保科技有限公司的中热水泥,比表面积349 m2/kg,3 d抗压强度21 MPa,28 d抗压强度59.4 MPa,3 d水化热220 J/g,7 d水化热270 J/g;选用元宝山发电有限责任公司的I级粉煤灰,细度为8.6%,需水量比为92%,烧失量为0.46%,CaO含量为2.71%;选用武汉三源特种建材有限责任公司生产的M型MgO补偿收缩材料,MgO含量为86.24%,反应时间为140 s;选用河北省涞水县七山石场生产的石粉,MB值为1.0,流动度比为105%;采用怀安县第三屯砂场的Ⅱ区中砂,细度模数为2.6,表观密度为2 680 kg/m3,含泥量为0.8%;采用新八达岭隧道洞渣制备的4.75~31.50 mm三级配碎石,表观密度为 2 680 kg/m3,含泥量为0.5%,压碎值为6.0%,针片状含量<20%,针片状含量评价方法参照文献[6-7];采用江苏苏博特新材料股份有限公司生产的PCA-Ⅰ(缓凝型)减水剂。水泥、石粉和砂的粒度分布曲线见图1。

图1 中热水泥、石粉和砂的粒度分布曲线

2.2 配合比

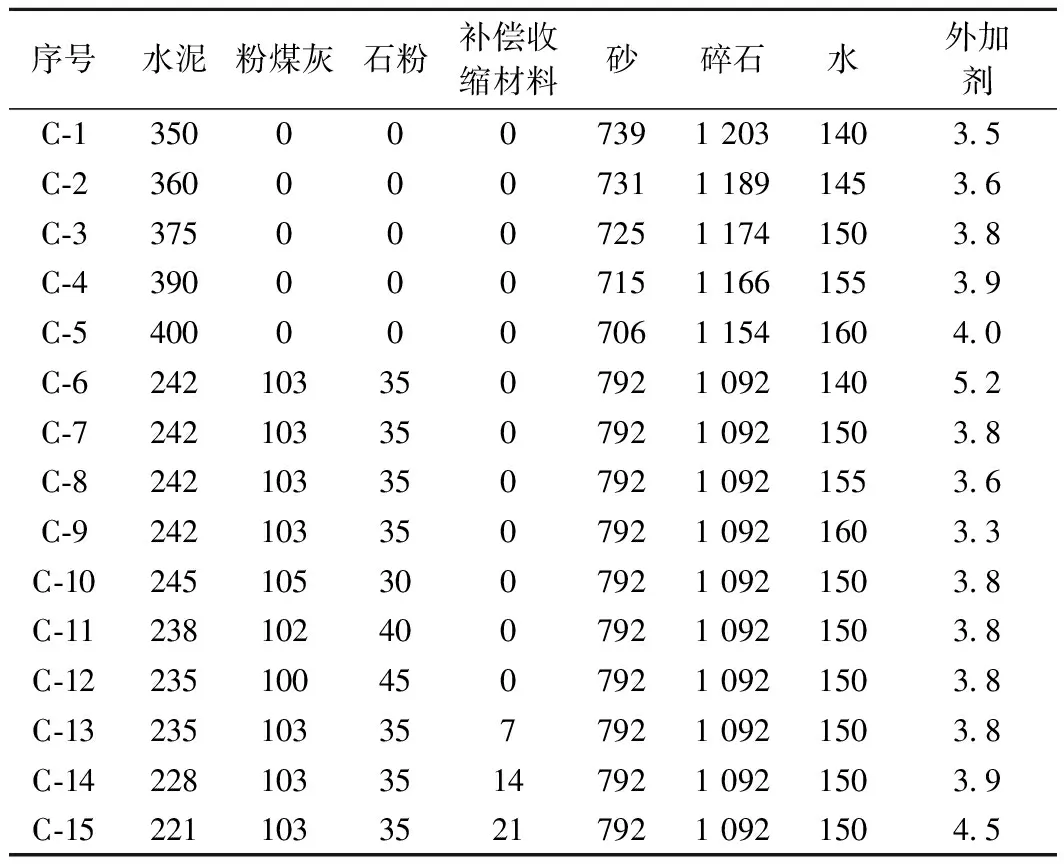

本文以混凝土良好的工作性、高体积稳定性及高密实性为主要考察目标并兼顾其他性能,着重对粉体用量、水胶比、石粉掺量以及补偿收缩材料用量进行研究,进而优化长城车站隧道衬砌混凝土配合比。试验用配合比见表1。

表1 试验用配合比 kg/m3

2.3 测试方法

混凝土坍落度、扩展度、含气量、扩展时间、绝热温升按照《普通混凝土拌合物性能试验方法标准》(GB/T 50080—2016)进行试验。混凝土抗压强度、抗折强度按照《普通混凝土力学性能试验方法》(GB/T 50081—2016)进行试验。混凝土干燥收缩试验、碳化试验、抗渗试验按照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)进行试验。混凝土温度收缩试验试件尺寸、成型方式符合GB/T 50082—2009规定,试件成型后在温度匹配条件下养护,试件强度达到3~5 MPa时拆模,立即用环氧树脂快速密封,在室温下测试试件的初长,然后放入蒸养箱继续进行温度匹配养护,并测试不同温度下混凝土试件的长度。实体混凝土气体渗透系数采用Torrent气体渗透系数测试仪进行测试。

3 结果分析

3.1 粉体用量及组成

1)最小粉体用量

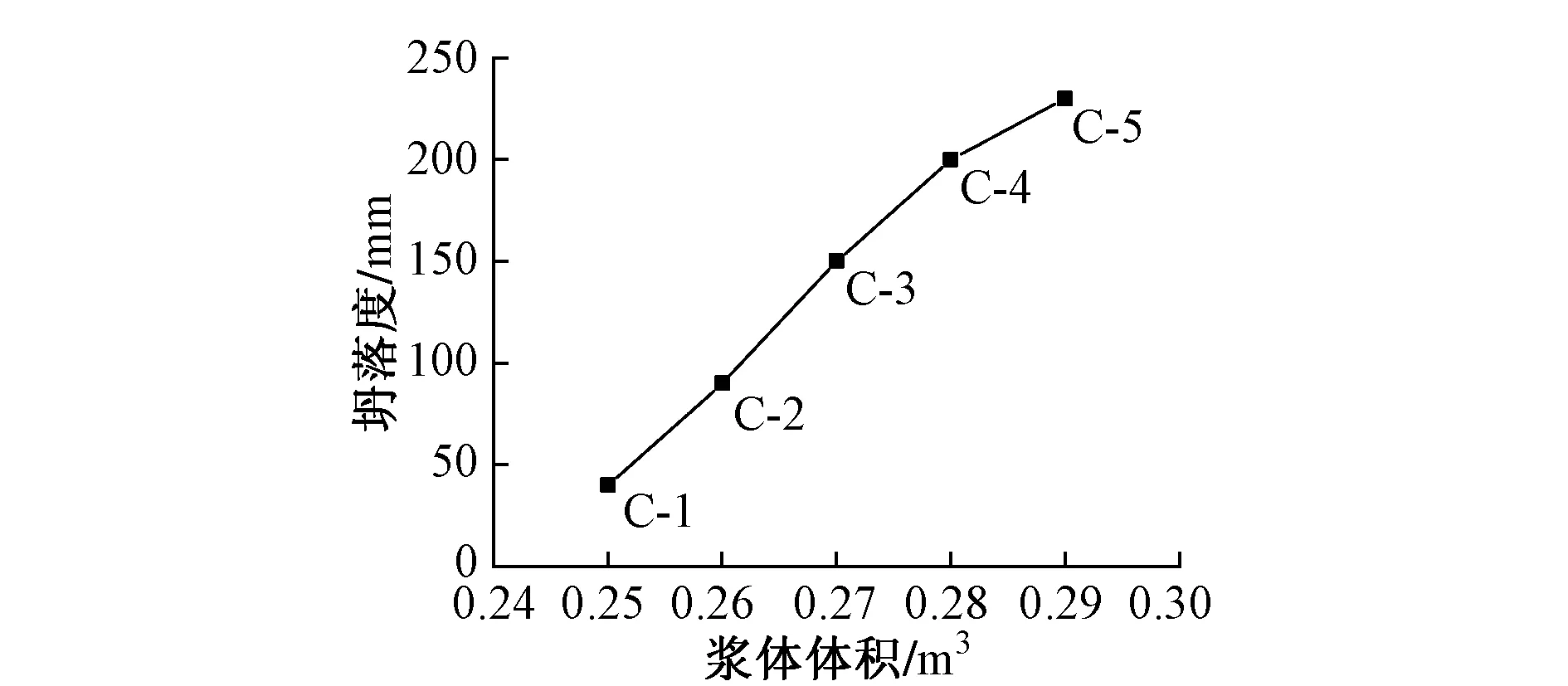

表1 中C-1~C-5配合比的粉体类型为纯水泥,根据水泥、水的用量及其密度可以计算出浆体体积。在相同减水剂掺量的情况下,控制混凝土含气量在(3.5±0.2)%,研究混凝土的单方浆体体积与坍落度之间的关系。试验结果见图2。

图2 混凝土单方浆体体积与坍落度之间的关系

由图2可知,随着混凝土浆体体积的增加,混凝土坍落度逐渐变大。这是因为随着混凝土的浆体体积增加,包裹骨料的浆体量增多,减少了骨料相对运动的摩擦力,使混凝土具有较好的工作性能。混凝土坍落度要达到200 mm,单方浆体体积不应小于0.28 m3。鉴于隧道衬砌混凝土应具有较好的流动性,考虑到过小的浆体体积不能满足衬砌混凝土工作性能要求,过大的浆体用量又会增加混凝土开裂的风险,确定单方浆体体积宜在0.28 m3左右。依据矿物掺合料与水泥密度,推算出对应的掺矿物掺合料的衬砌混凝土粉体用量宜为380 kg/m3。

2) 微集料掺量

石粉的粒径介于水泥和砂之间,在混凝土中起到较好的填充作用[8]。本文在粉体用量为380 kg/m3、水胶比为0.42的条件下,研究了石粉掺量对混凝土的工作性能、强度和收缩的影响。试验结果见表2。

表2 不同石粉掺量条件下混凝土的工作性能、强度和收缩

由表1和表2可知:随着石粉掺量的增加,相应龄期混凝土的抗压强度、收缩率变化不大,混凝土拌合物状态相差较大。当石粉掺量不超过35 kg/m3时,混凝土拌合物状态良好,当石粉掺量超过35 kg/m3时,混凝土拌合物出现泌水现象。由于石粉为惰性材料,试验中采取外掺法,水胶比并未发生变化,因此石粉的掺入基本不影响混凝土的强度和干燥收缩。综合上述分析,最终确定石粉掺量为35 kg/m3。

3.2 水胶比

本工程衬砌混凝土强度等级为C40。经理论计算,初步确定混凝土水胶比为0.39~0.48。表1中C-6,C-7,C-8,C-9的水胶比分别为0.406,0.435,0.449,0.464。因此采用C-6~C-9配合比研究不同水胶比对混凝土工作性能和力学性能的影响。试验结果见表3。

表3 不同水胶比下混凝土的工作性能和力学性能

由表3可知:在调整减水剂用量使混凝土坍落度基本相当的条件下,当水胶比较小时混凝土黏稠,施工性能较差;当水胶比较大时混凝土保水性逐渐变差,直至出现泌水现象,且混凝土强度降低,甚至不满足设计要求。为获得最佳的混凝土工作性能和强度,确定混凝土水胶比为0.435,单方用水量为150 kg。

3.3 MgO类补偿收缩材料用量

已有研究[9-10]表明,在适宜温度下煅烧的MgO类补偿收缩材料具有补充干燥收缩和温度收缩的双重作用。长城车站隧道大跨段衬砌混凝土一次浇筑量大,为提高混凝土抗开裂性能,本文在混凝土中掺入了MgO类补偿收缩材料。C-7,C-13,C-14,C-15的MgO掺量分别为0,7,14,21 kg/m3。结合MgO的温度敏感特性和工程实际状况下混凝土内部温度发展规律,研究了不同MgO掺量的混凝土试件在温度匹配养护条件下的膨胀率。试验结果见图3。

图3 混凝土试件在温度匹配养护条件下的膨胀率

本文中采用的匹配养护制度:初始温度为25 ℃,2d龄期时升温至温峰值45 ℃,之后逐渐降低,15 d龄期时降低至25 ℃。由图3可知:在该养护条件下,不同MgO掺量的试件随养护温度的升高均出现膨胀现象,但当养护温度回到起始温度时,C-7(基准混凝土)收缩值约200×10-6,C-14收缩值仅为82×10-6,C-15仍表现出膨胀现象,膨胀值为28×10-6,这说明当MgO掺量为14 kg/m3时,即可起到较好的补偿温度收缩作用。综合考虑混凝土收缩程度和经济性,最终确定C-14 配合比为优化后混凝土配合比。

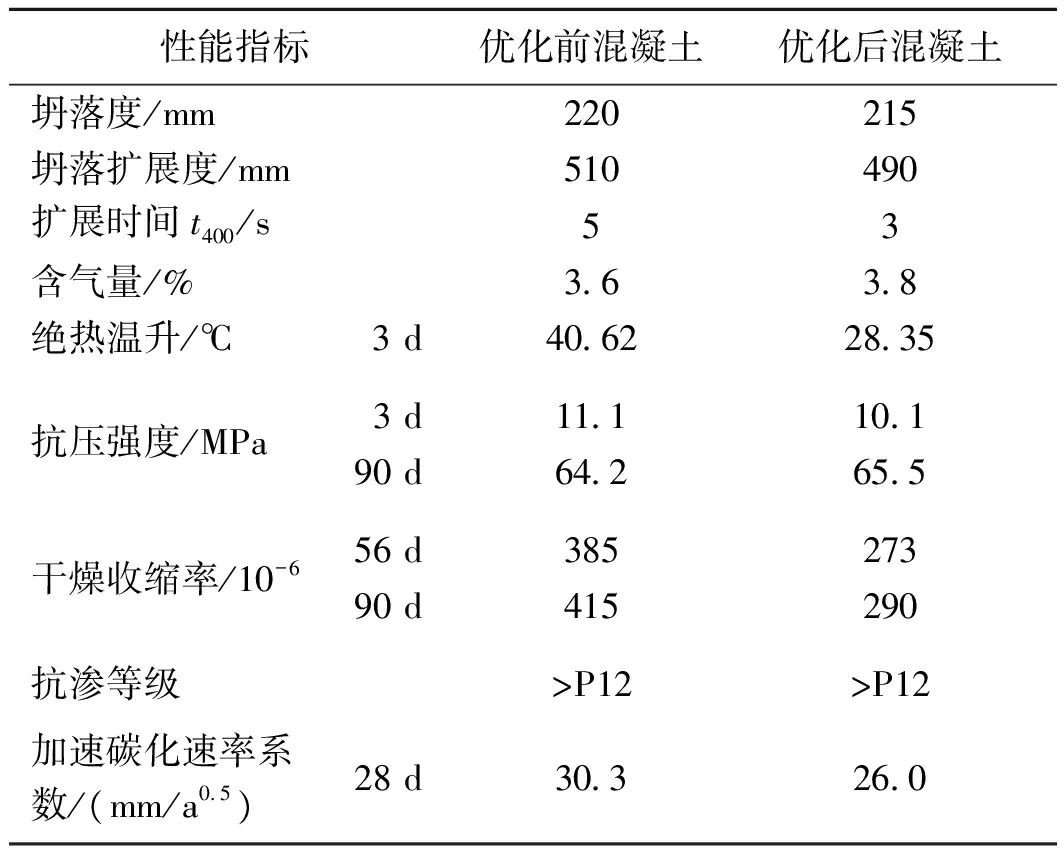

3.4 混凝土主要性能

优化前混凝土配合比为水泥∶粉煤灰∶矿粉∶水∶砂∶碎石∶PCA-Ⅰ减水剂=237∶99∶55∶174∶736∶1 104∶3.8,所用胶凝材料为P.O 42.5普通硅酸盐水泥、Ⅱ级粉煤灰和S95矿粉。该配合比与优化后C-14配合比配制的混凝土主要性能指标对比见表4。可知:①优化后混凝土扩展时间t400降低2 s,更易充填于模板空腔;②优化后混凝土3 d绝热温升降低12.27 ℃,有利于防止温度裂缝:③优化后混凝土干燥收缩率降低30%,干缩开裂的敏感性低。

表4 混凝土主要性能指标对比

图4 混凝土保湿、保温养护

4 现场应用

采用优化后混凝土配合比在八达岭隧道长城车站开展了现场试验。优化后混凝土温峰值仅53.4 ℃,较优化前降低了16.7 ℃。混凝土拆模后立即采用自粘式保湿养护膜与充气式气模及时养护(见图4),养护过程中无需补水。30 d龄期时观测,实体混凝土未出现开裂现象,优化后混凝土气体渗透系数为0.24×10-16m2,仅为优化前混凝土的12%。

5 结论

1)要配制高充填性衬砌混凝土,其最小粉体用量不宜小于380 kg/m3。在混凝土中掺加石粉是配制低胶材用量、高流动性能混凝土的有效措施。

2)从混凝土配合比优化、微集料填充和补偿收缩3个方面进行调控,试验配制出坍落扩展度480~520 mm,扩展时间t400在3~8 s,3 d绝热温升<30 ℃,56 d收缩率<300×10-6的衬砌混凝土。

3)对于不便实施传统浇水包裹养护的隧道衬砌结构,可采用自粘式保湿养护膜与充气式气模及时养护。

4)Torrent气体渗透系数测试仪可用于快速测定实体混凝土密实性,优化后混凝土气体渗透系数仅为0.24×10-16m2。

[1]李厚祥,唐春安,熊健民.隧道防水新材料及其关键技术的研究[J].混凝土,2006(3):33-36.

[2]曹擎宇,郝挺宇,孙伟.纤维混凝土抗裂性能分析及在隧道工程中的应用[J].混凝土,2012(12):102-106.

[3]周桂梅,黄绪泉.聚丙烯纤维在高性能混凝土中的应用[J].铁道建筑,2004,44(7):85-87.

[4]高钟伟.水工大体积混凝土双膨胀源膨胀剂的研究[D].武汉:武汉大学,2005.

[5]史小兴,王新民.合成纤维在混凝土中的效果和机理综述[J].河南科学,2002,20(6):621-625.

[6]British Standards Institute.BS 812-105.1-1989 Testing Aggregates—Part 105:Methods for Determination of Particle Shape—Section 105.1 Flakiness Index[S].London:British Standards Institute,1990.

[7]British Standards Institute.BS 812-105.2-1990 Testing Aggregates—Part 105:Methods for Determination of Particle Shape—Section 105.2 Elongation Index of Coarse Aggregate [S].London:British Standards Institute,1990.

[8]李化建,赵国堂,谢永江,等.石灰石粉作为混凝土矿物掺合料的研究[J].铁道建筑,2014,54(4):135-138.

[9]柏红元.养护温度对氧化镁混凝土膨胀的影响[D].南京:南京工业大学,2008.

[10]陈昌礼,李承木.外掺MgO与水泥内含MgO在大体积混凝土中的膨胀效应[J].混凝土,2009(11):74-77.