平均故障间隔时间(MTBF)实验模型建立与应用探讨

卡斯柯信号有限公司 吴 君

前言

MTBF是衡量一个产品很重要的可靠性指标,通过本文对MTBF实际意义的探讨及计算方法的应用,旨在能推广测试方法在实际项目中的使用。

1.MTBF概述

MTBF,即平均故障间隔时间,英文全称是“Mean Time Between Failure”。是衡量一个产品(尤其是电器产品)的可靠性指标。单位为“小时”。它反映了产品的时间质量,是体现产品在规定时间内保持功能的一种能力。具体来说,是指相邻两次故障之间的平均工作时间,也称为平均故障间隔。

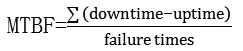

1.1 MTBF数学公式表示

公式中的失效时间是指上一次设备恢复正常状态(公式中的up time)起,到设备此次失效那一刻(公式中的down time)之间间隔的时间。

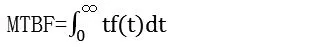

在工程学上,常用希腊字母θ来表示MTBF,既有:

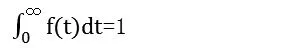

在概率论中,可用ƒ(t)形式的概率密度方程表示MTBF,既有:

此处ƒ指的是直到下次失效经过时长的概率密度方程:

1.2 MTBF与故障率之间的关系

概括地说,产品故障少的就是可靠性高,产品的故障总数与寿命单位总数之比叫“故障率”(Failure rate),常用λ表示。

当产品的寿命服从指数分布时,其故障率的倒数就叫做平均故障间隔时间。即:

MTBF=1/λ

综上所述,MTBF值适用于可维修的产品,反映的是一批产品无故障时间的平均值,而不是指单个产品能无故障工作时间。

2.MTBF评估方法

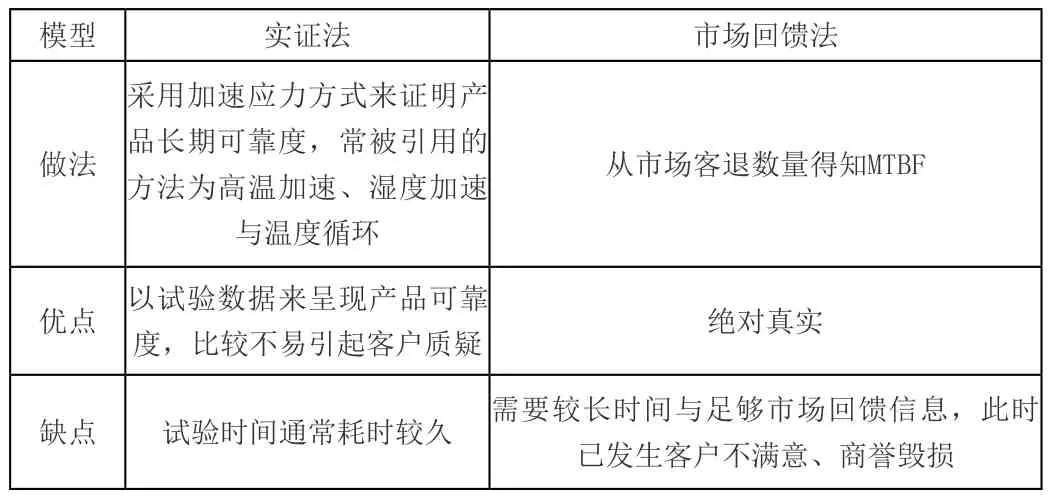

常用MTBF证明手段比较,见表1:

表1 MTBF证明手段

由表1可知,在产品开发过程中,为了缩短验证周期,发现产品设计缺陷,提高产品可靠性,更适合的方式是采用实证法,通过加速寿命试验得到,用来预计产品的使用可靠性,但不等同于产品的使用可靠性。

关于 MTBF值的计算方法,目前最通用的权威性标准是MILHDBK-217、GJB/Z299B和Bellcore,分别用于军工产品和民用产品。

2.1 浴盆曲线与产品寿命

图1所示为著名的浴盆曲线,左边斜线部分为早期故障率,其故障率一般较高且随着时间推移很快下降。曲线中部为使用寿命期,其故障率一般很低且基本固定。最右部为耗损期,失效率急速升高。

电子产品的寿命一般都符合浴盆曲线,可分为三个阶段:

1.早夭期:由于设计,原材料,生产等可能出现的原因而导致一个较高失效率的阶段,也称失效率递减阶段,可通过环境应力筛选加以剔除,保证产品的可靠性。

2.稳定期:这一阶段产品失效率近似一个常数,只有随机失效产生,MTBF即要得到这一阶段的寿命。

3.耗损期:硬件故障期,产品这时已达到设计寿命,进入报废阶段。

图1 浴盆曲线

2.2 MTBF 试验规划及实施

利用加速寿命试验的手法及增加取样数量的方式,来缩短测试产品出现失效的时间,以便在短期内达到符合产品的MTBF,进而保证产品在可用期的可靠度。构建MTBF试验的几个关键要素:MTBF目标值(已知)、受测样品数、试验时间、试验应力(可转换为加速因子)。MTBF=(总测试时间*加速因子)/测试比,其中测试比的选择与样本数、试验时间与试验应力的选择相关。

MTBF的计算方法:

N:样本数

T:测试时间

Af:加速因子

X ²:卡方分布

R:产品失效数量

CL:信心水准

2.2.1 加速因子的确定

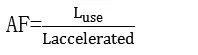

加速因子为产品在正常使用情况下的寿命与加速寿命试验(高温老化、温度循环、湿度、振动等)条件下的比值:

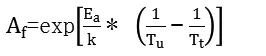

若加速寿命试验所考虑的环境应力为温度,且失效模式符合指数分布,则加速因子可采用Arrhenius模式:

Af:加速因子

Ea:活化能(0.6~0.8eV)

K: 玻尔兹曼常数(8.6171*10-5eV/K)

Tu:产品正常使用温度

Tt:产品加速使用温度

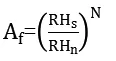

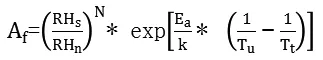

对于环境应力为湿度,则加速因子可采用Hallberg-Peck模式:

Af:加速因子

N:加速速率(2~3)

RHN:产品正常使用湿度

RHS:产品加速测试湿度

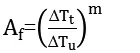

此外,常用的加速模型还有温度循环,其加速因子采用Coffin-Manson模式:

Af:加速因子

m:加速速率(4~8)

△Tt:测试环境的温变

△Tu:使用环境额温变

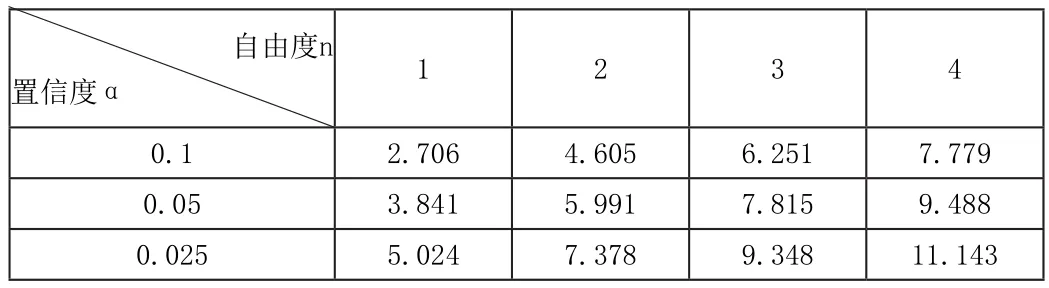

2.2.2 卡方分布计算表

卡方分布X ²(α,n)是一个函数,跟失效数R、信心水准CL有关,自由度n =2R+2,置信度α=1-CL,其计算可以用固定时间的GEM(Generalized Exponential Model广义指数模型)表查表得出。

表2 GEM表

3.MTBF在产品中的实际应用

以轨交信号系统某产品为例,MTBF值要求为20215小时,该产品在现场使用中,考虑受到温度和湿度的影响,产品正常使用温湿度:30℃,65%RH。其加速寿命试验考虑使用的环境应力为温度和湿度的组合,其加速因子采用Hallberg-Peck模式:

Af:加速因子

N:加速速率(2~3)

RHN:产品正常使用湿度

RHS:产品加速测试湿度

Ea:活化能(0.6~0.8eV)

K:玻尔兹曼常数(8.6171*10-5eV/K)

Tu:产品正常使用温度

Tt:产品加速使用温度

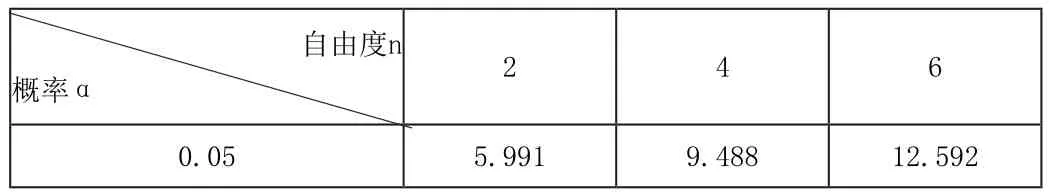

该实验提供产品样本数12个,活化能Ea取值0.45,加速速率N取值3,要求实验结果达到95%的信心水准,根据卡方分布的计算表,分别计算出在0、1、2三种失效个数情况下的X ²值:

表3 卡方分布表

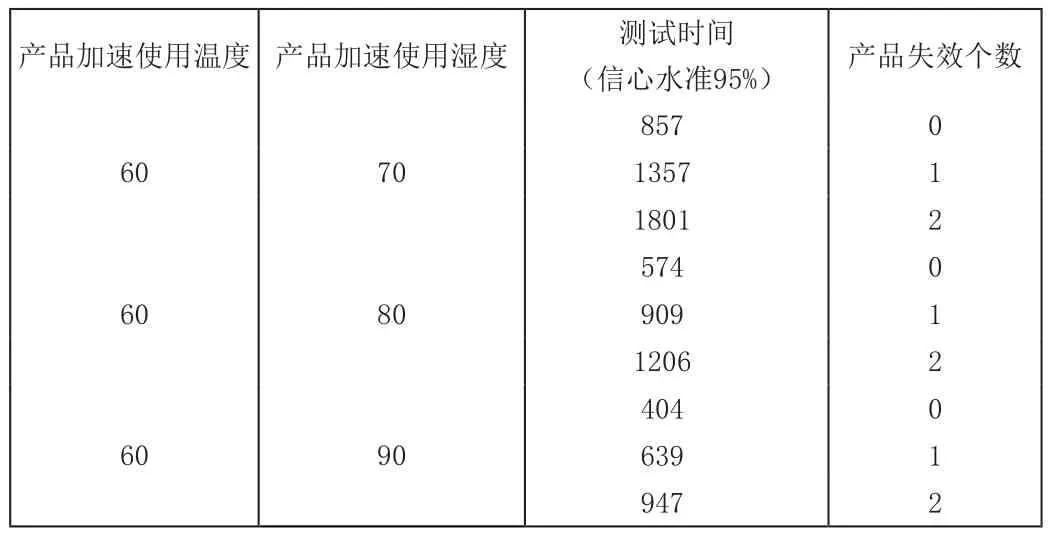

则根据产品以上提供的信息,可以推导出实际加速寿命试验所需要花费的时间,以以下几种加速条件组合情况为例:

表4 试验条件组合表

根据表4中所列组合,项目从测试时间、加速应力、失效故障数选取,确认采用适合自身设计的测试比,本产品最终选取【60,70】组合,验证在857小时连续运行下,无失效故障,如期间出现1个故障,则在修复故障后,继续延长测试时间至1357小时,观察是否有新增失效故障,本产品最多要求在测试期间内能有2个失效故障,因此最长考察时间1801小时,以便判定产品是否是否能满足最初提出的MTBF要求值。

4.结论

通过定量计算,试验验证,可以改善产品设计,从而提高产品的可靠性,降低企业的返修维护成本。

[1]Duan Xin Rong, MTBF Application Introduction.

[2]Chen Peng, Overview And Application of the MTBF.