PLC定位伺服系统在精铸件浇口和飞边打磨中的应用

雷志伟,刘瑞波,张新,刘广阔,宫哲,李玉霞

(河北省自动化研究所,河北 石家庄 050081)

0 引言

众所周知,中国是铸造业大国,其中铸件的清理是铸造生产中影响产品质量的关键工序,但在生产过程中由于机械化和自动化的程度低,严重制约着中国的制造业发展,也是中国只能称为铸造业大国而非“铸造业强国”的关键原因之一。

当前,企业环保压力越来越大,铸造行业中铸件的清理打磨仍然使用大量的人工,打磨环境和飞扬的粉尘对环境和工人身体健康造成极大危害,严重影响了企业的形象。生产成本的不断上涨加重了铸造企业的负担;同时,人工打磨需要大量的场地,效率低下,打磨质量不能保证,造成有订单无产量的局面。

本文利用PLC控制伺服电机驱动动力铣头将铸件浇口和飞边去除,控制精度满足要求,提高生产效率,保证工件质量。

1 总体设计

该控制系统采用铣削方式去除精铸件上的浇口和飞边,铣刀电机分别采用一个1.5kW和两个1.0kW三相异步电动机,通过三组两轴伺服控制铣刀电机进刀、退刀和铣削。根据控制要求确定该系统所使用的控制器、驱动器以及执行器清单如表1所示。

表1 系统主要硬件清单

2 硬件电路设计和参数设置

2.1 伺服驱动器和PLC的电路设计

台达ASDA-B2系列伺服驱动器主控制回路电源R、S、T接三相220~230VAC,50/60Hz电源,控制回路L1c、L2c供给单相100~230VAC,50/60Hz电源。采用内部回生电阻即P⊕、C端开路,P⊕、D端短路。采用位置(PT)模式接线CN1口与控制器DVP48EH00T3 PLC连接,实现对伺服电机的运动控制。CN2口与电机编码器采用双绞屏蔽线连接。

本系统PLC采用台达DVP48EH00T3,具有4路200kHz的高速脉冲输出,1个458通信接口和1个232通信接口,满足PLC间通信和同触屏通信的需求。PLC的Y0、Y2、Y4、Y6提供了4轴的200kHz的高速脉冲输出,Y1、Y3、Y5、Y7分别为其方向控制点。系统使用两个PLC连接6个高速脉冲输出,分为三组XY坐标体系,实现对精铸件周边360度的铣削。如图1为伺服驱动器和PLC接线图。

图1 伺服驱动器和台达PLC的对应接线图

2.2 伺服驱动器参数设置

根据控制要求将伺服驱动器设置为位置(PT)控制模式,即参数P1-01设置为“00”;设置伺服电机旋转一周需要10000个脉冲,台达B2系列伺服电机选用17位增量式编码器,电机基准脉冲数为160000个/周,因此设置齿轮分子分母比为16/1即可。具体参数设置如表2。

表2 伺服电机参数设置

3 PLC程序设计

根据不同运行功能,设计成不同的程序块,完成程序的模块化设计。伺服的定位主要使用双轴绝对点对点运动(DPPMA)、双轴相对点对点运动(DPPMR)、双轴相对位置圆弧插补(DCIMR)等指令;通过对铣刀运行轨迹的编程完成仿形铣的过程。

编程过程中,将运行位移变量添加到触屏界面中,设置为可输入变量,通过编程计算将其计算为位移指令所需要的双字型脉冲数据输入到定位指令中,方便后期调试。

图2 程序块设计

铣刀在入位时采用双轴绝对点对点运动指令(DPPMA),使铣刀定位到起始位,再通过双轴相对点对点运动(DPPMR)、双轴相对位置圆弧插补(DCIMR)等指令完成仿形铣的过程,使铣刀沿工件表面完成铣削工作。由工件的外轮廓加上铣刀的半径,得出铣刀有初始点依次行走的相对定位距离,得出如图3的三个铣刀行走轨迹所对应的X轴和Y轴行走脉冲数。以此脉冲数作为铣头的行走坐标定位点。按照件1-1、件1-2、件1-3不同的坐标定位点以此控制铣头定位到不同的定位点完成工件的仿形铣削。

图3 铣刀行走距离及对应脉冲数

4 通信

4.1 PLC间通信

本系统使用两台台达PLC,两台PLC间采用485通信,下载程序前分别对两台PLC进行端口设置。PLC参数设置见表3。

表3 PLC参数必要设置

通过PLC LINK的方式自动完成主站PLC和从站PLC的数据交换,即将从站的D0~D99读到主站的D0~D99,主站的D100~D199写到从站的D100~D199。

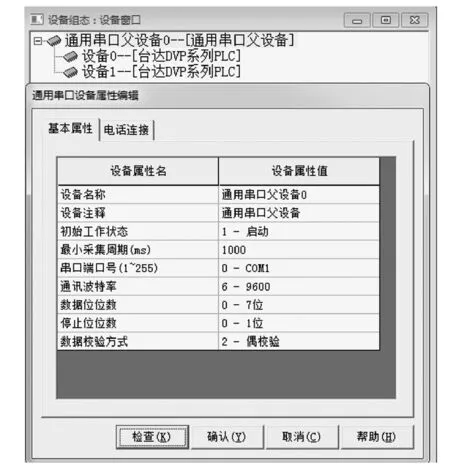

图4 触屏通信参数设置

4.2 PLC和触摸屏通信

设置PLC通信地址主站10、从站11后,在MCGS编程界面中打开设备窗口,添加通用串口父设备,再在串口父设备下添加两台台达DVP系列PLC设备,分别设置两台设备的站地址为10和11,与PLC站地址一致。双击通用串口父设备,设置通信参数如图4。

5 结束语

本文介绍了一种采用两台台达PLC实现控制伺服电机完成仿形铣削去毛刺的系统。文中在介绍PLC和伺服驱动器硬件连接及伺服驱动器参数设置的基础上,对PLC通信和程序设计进行了介绍。为精铸件的去浇口和飞边提供了新的方式和方法。

[1] ASDA-B2系列伺服驱动器应用技术手册[Z].上海:中达电通,2014.

[2] DVP-PLC编程技巧大全.上海:中达电通,2014.

[3] 党媚.基于以太网的Kingview和两台S7-200 SMART PLC运动控制系统设计[J].自动化技术与应用,2017,(4):60-63.