混流式核主泵内部复杂流动结构分析

王 俊,张永超,王 达,倪 丹,高 波

(1.中核集团中国中原对外工程有限公司,上海 200233;2江苏大学,江苏镇江 212013)

1 前言

核反应堆冷却剂循环泵(简称核主泵)是核电站核岛中的重要核心部件,它通过泵送冷却剂从而实现反应堆芯与蒸汽发生器间的热量交换,因此,核主泵安全稳定地运转是核电站正常运行的重要保证之一。目前,独立掌握核主泵核心技术为数不多的几个国家都对此相关研究严格保密,因此,核主泵是我国核电装备国产化必须解决的瓶颈难题。在未来,我国处于核电高速发展期,因而,研究高效核主泵设计的关键科学问题,对实现核电技术国产化起着极其重要的影响,也是必须攻克的难关。若要研制高效、稳定运转的核主泵,从基础性研究角度出发,应着手于核主泵的内部流动,分析泵内的流动结构特征,掌握水力部件与流体的作用机理,才能有效实现核主泵内流控制。

依据现有的公开资料,Knierim等介绍了先进的1400MW核电站用主泵的研发过程,进行了原始水力部件研发,计算了泵内流场,并通过试验验证了设计理论及结果的可靠性[1]。郑津生等对一台设计好的核主泵进行了全流道的三维CFD计算,并与试验结果进行了对比,提出对计算结果准确性的判别方法[2]。张野等以自主设计的AP1000核主泵模型为研究对象,模拟高温高压等真实条件下,不同浓度的硼酸溶液对核主泵外特性的影响,发现硼酸浓度对泵的效率以及轴功率影响不大,数值模拟时可采用清水作为介质预测核主泵的水力性能[3]。李颖对应用于巴基斯坦恰希码核电站的ANDRITZ核主泵进行了全流道三维数值计算,获得不同工况下的叶轮内部流动情况,并进行了性能预测[4]。可见,对泵内部三维流场结构的数值模拟,是核主泵研究手段中切实有效的方法之一。

学者研究表明,混流式核主泵内部的复杂流动结构主要集中在球型压水室出液管附近和径向导叶出口处,通过分析不同特征面上的流动分布情况,能够简化描述泵内部三维流场结构[5,6]。本文通过对不可压缩流体采用定常数值模拟的方法,对混流式核主泵进行三维全流道数值计算分析,得到不同工况下的内部时均流动情况。依据能量损失和内流分析,获得混流式核主泵的典型时均流谱,为核主泵的水力性能的优化设计提供参考。

2 模型建立与网格划分

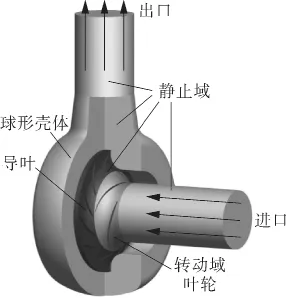

根据相似换算法确定主泵模型泵的设计参数:流量Qd为848 m3/h,扬程为12.7 m,转速为1480 r/min。叶轮叶片数为4,导叶叶片数为12。根据过流部件几何参数,采用造型软件Pro/E进行水体域部分三维造型,核主泵计算域结构如图1所示。

图1 计算水体域结构示意

采用ICEM软件对混流式叶轮水体、径向导叶水体和球型压水室水体进行结构网格划分并进行了网格无关性检验,考虑计算精度和计算能力,最终计算域网格总数约为620万,其中叶轮网格数约为234万,并在叶轮叶片壁面进行局部加密,导叶网格数约为120万,球型压水室网格数约为215万。为满足计算精度,采用标准壁面函数,最终y+值约在30~50之间。过流部件网格划分如图2所示。

图2 主要过流部件结构网格划分

3 计算方法及边界条件

本文假定泵内流动为常温清水不可压缩的定常流动,忽略流体重力,叶轮以恒定角速度绕中心轴线转动。采用连续方程、三维定常不可压雷诺时均N-S方程进行数值模拟,并以RNG 湍流模型使方程封闭。采用有限体积法离散控制方程,各项均采用二阶迎风格式,压力与速度的耦合通过SIMPLE算法。

在计算区域进口,使用均匀来流条件,采用速度进口边界条件,在吸入管进口处给定速度值,且假定进口速度方向垂直于进口管截面。出口采用压力出口边界条件,出口压力设为环境压力(101325 Pa)。叶轮的轮毂和叶片设为相对于叶轮旋转域的静止无滑移壁面,其他壁面设为绝对静止无滑移壁面,交界面采用Interface滑移网格接触面。

4 流动特征断面的选取

为了研究泵内部流动变化情况,获得时均流场结构,了解在核主泵内部流场不同位置处的流动状态,从泵吸入口开始,分别沿轴向与径向对整个计算水体不同位置截取特征断面。采用断层式扫描分析方法,去研究泵内部涡量、压力和速度变化情况。

如图3所示,在主泵模型整个计算水体域内建立空间直角坐标系,泵轴所在直线为x轴,球型压水室出口中心线所在直线为z轴。特征断面的选取主要围绕球型压水室出口中心线,分为沿x轴方向和沿y轴方向。在x轴方向上,以垂直于x轴并且过球型压水室出口中心线的断面为x轴中心断面,记为断面x0,然后分别沿x轴向两侧等距截取断面,分别记作 x1,x2,x3和 x4,共计 5 个 x 轴特征断面。在沿y轴方向上,采用同样的方法,此时中心特征断面y0为过球型压水室出口中心线的轴面。以此断面为中心,沿y轴向两侧分别截取如图示的特征断面,分别记为y1,y2,y3,y4,y5,y6,y7和y8,共计9个断面。

图3 特征断面选取

5 计算结果与分析

截取特征断面上的计算结果,得到不同断面上的涡量图、速度分布与流线图。分别选取0.6 Qd,1.0 Qd和1.2 Qd3个典型工况下的数值模拟结果进行分析比较,展现主泵模型在不同工况下的内流情况。沿x轴的5个特征面上的涡量分布如图4所示。

图4 特征断面涡量分布

从图中可以发现,在设计工况(1.0 Qd)下,高涡量区分布最少,1.2 Qd时次之,0.6 Qd最为明显,高涡量区遍及整个内部流道。由此表明,越偏离设计工况,核主泵的内部流动情况越复杂。在特征断面x0、x1和x2上,高涡量区主要分布在叶轮和导叶交界面处以及整个径向导叶流道中。大流量1.2 Qd工况下,球型压水室出液管附近的流动情况更为复杂,在出液管收缩拐角附近分布着高涡量区,在特征断面x2上这种现象最为明显。

在常规混流泵叶轮内部流动的研究成果基础上[7~11],为更进一步了解混流式核主泵径向导叶和球型压水室内部流动情况,对相关流动区域进行速度场分布情况的研究。

在不同流量下,作不同轴向特征断面的绝对速度云图与流线分布图,如图5所示。从绝对速度的分布情况看,在小流量0.6 Qd工况下,流体在径向导叶和球型压水室内的速度降远远大于设计工况和大流量工况,轴向特征断面x4中可以清晰地观察到,在0.6 Qd工况下,径向导叶和球型压水室内的绝对速度要小于其他2种工况。同时从x3、x4特征断面上的流线分布看,这种速度的降低是因为径向导叶内产生回流、旋涡等增加了流体在径向导叶内的流动损失。从不同轴向断面内流线的分布情况看,在靠近出液管的径向导叶出口附近,存在一个较大的旋涡,随着流量的增加,旋涡有所减小,但是在此处的流动情况依然十分复杂。可以看出,径向导叶出口附近的旋涡影响了流体的出流,在径向速度的牵引下撞击到球型压水室内壁,一部分从出液管流出,而一部分沿顺时针方向绕球型压水室内壁一周后从出液管流出,同样也造成了泵内部流动损失的增加。小流量工况下,流体在球型压水室内的流动情况与其他2种工况相比,其流动情况较为均匀。虽然一部分流体同样需要绕球型压水室一周后进入出液管流出,但在靠近出液管底部附近,并未见明显的旋涡区存在。因此,通过控制径向导叶出流的绝对速度大小来减少出液管附近的旋涡区,或者通过修改出液管附近的径向导叶流道来减少旋涡区,可明显降低此部分的流动损失。

图5 特征断面速度流线分布

综上所述,在x轴特征断面上,不论是涡量分布情况还是绝对速度和流线分布情况,可以看出,在匹配球型压水室的混流式核主泵的内部流动中,在小流量工况下,径向导叶内的流动状态更为复杂;相反,在大流量工况下,在球型压水室内的流动情况比较复杂。这些复杂流动情况,如二次流、旋涡等,都加剧了混流式核主泵内部流动损失。

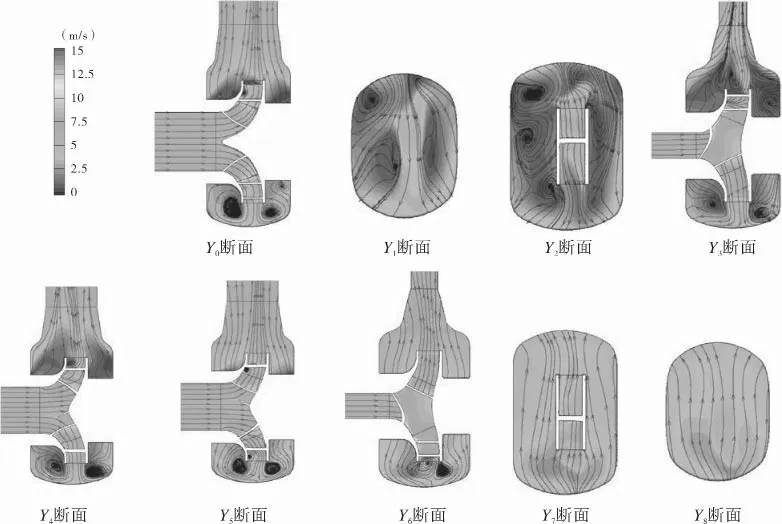

为了更直观地观察整个三维流场内流动的分布情况,将设计工况下的沿y轴的特征断面分列出来。首先将沿y轴的9个特征断面进行准三维重构,如图6所示,其中流体沿x轴方向进入叶轮,球型压水室出口中心线所在直线为z轴。从整个内部流场绝对速度以及流线分布可以看出,低绝对速度区域主要是在图中右侧壳体部分内,此流动区域内的流线分布相比于图示左侧部分也较为复杂。除了在靠近球型压水室出液管附近存在着小的旋涡,球型压水室底部以及靠近其前内壁面附近也存在着十分明显的旋涡区。

图6 泵内流线、速度场分布

进一步分析在不同y轴位置的特征断面内的流动情况,如图7所示。可见以y0特征面为中心面,右侧流体在球型压水室内的流动情况较左侧更为复杂,速度值更低,特别是在y1和y8、y2和y7两组对称断面上,此现象清晰可见。除了在前述x轴特征断面上表现出的径向导叶盖板附近有旋涡存在,在径向导叶前盖板与球型压水室泵盖之间也存在着十分明显的旋涡区,上方区旋涡继续沿顺时针绕流,而下方区的旋涡绕流方向相反。这是由于在流体流出径向导叶时,依然具有很大的周向分速度,牵引流体沿顺时针方向流动,而球型压水室内壁结构也迫使流体受此约束呈周向绕流。但由于位置靠近球型压水室出液管,压差的存在促进流体在流出径向导叶后尽快进入球型压水室收缩段从而流出泵体,越靠近球型压水室出液管,这种压差作用的影响越明显,所以一部分流体随之反向沿逆时针方向向出口流动。这部分流体的逆向流动所带来的局部低速区也影响了从下方相邻径向导叶流道流出的流体,迫使下方流道流出的流体会分出一部分对逆向流入出液管段流体所造成的流动压差进行补偿。随着与球型压水室出液管的距离增加,这种压差影响也越来越弱。而在y7和y8特征断面上,不论是绝对速度场的分布还是流线的分布都相对平顺。因为从径向导叶流出的流体以及在球型压水室内的流体,本身具有一定的周向速度,并且球型压水室约束作用和出液管段引起的压差作用,都促使此处的流体继续做顺时针方向流动,进而平稳地流入球型压水室出液管。

图7 沿y轴流线、速度场分布

在y轴特征断面的下方,即下方球型压水室内也存在着一对旋涡,大体上以导叶出口中心线为对称中心线。因为匹配的球型压水室不同于常规混流泵蜗壳和空间导叶的形式,虽然流体在混流式叶轮和径向导叶中的流道也是逐渐变化的,但是进入球型压水室内的流场空间是突然增大的。当流体流出径向导叶出口交界面时,流体之前受到径向导叶前后盖板以及导叶叶片的约束突然消失,所具有的径向速度分量使其继续沿径向运动流入球型压水室中,同时还有部分轴向速度分量未完全转化为径向,使得流体依然具有沿轴向(x轴方向)流动的趋势。同时与径向导叶内流动相比,在球型压水室流体的流动不论是在流动空间大小还是固体壁面约束,对流动发展的影响都相对较弱。但作为主要承压部件之一,球型压水室要不断承受流体对其内壁的压力挤压,同时它也反作用于流体,迫使流体沿其内表面流向出液管。因此,从径向导叶流出的流体,在远离出液管的球型压水室下方流场中,呈现出一对旋向相反的旋涡。

6 结论

(1)高涡量区域主要存在于固体壁面、径向导叶流道以及球型压水室内出液管附近。特别是在小流量工况下,径向导叶内的涡量值要远大于设计工况。

(2)在球型压水室下方的流场中明显存在着一对旋涡;在靠近球型压水室出液管附近也存在着旋涡,但随着流量减小,此处的流动情况趋于稳定,旋涡减弱甚至消失。

(3)在壳体内部,低绝对速度区域主要分布在右侧部分,此部分流动情况也较左侧更为复杂。

(4)靠近球型压水室出液管段的旋涡及其相近的径向导叶流道内的复杂流动情况,与球型压水室出液管的位置有一定关系,此处流动损失的减小,是实现混流式核主泵流动控制的重要目标之一。

[1] Knierim C,Baumgarten S,Fritz J,et al. Design process for an advanced reactor coolant pump for a 1400MW nuclear power plant[C]. Proceedings of ASME FEDSM2005,Houston,USA,June 19-23. 2005.

[2] 郑津生,刘伟超,付之跃,等. 主泵的全流道CFD分析[J]. 东方电机,2005(1):29-34.

[3] 张野,王晓放,介红恩. 压水堆冷却剂中硼酸浓度对核主泵性能影响研究[J]. 核动力工程,2011,32(4):95-98.

[4] 李颖,周文霞,张继革,等. 核反应堆冷却剂循环泵全流道三维数值模拟及性能预估[J]. 原子能科学技术,2009,46(10):898-902.

[5] 张栋俊,徐士鸣. 球形压水室扩散管位置对核主泵性能的影响[J]. 流体机械,2010,38(5):13-17.

[6] 杨敏官,倪丹,陆胜,等. 径向导叶对混流式核主泵水力性能的影响[J]. 工程热物理学报,2016,37(1):77-80.

[7] Funakoshi H,Tsukamoto H,Miyazaki K,et al.Experimental study on unstable characteristics of mixed-flow pump at low flow-rates[J]. Proceedings of FEDSM2003,Honolulu,USA,July 2003.

[8] Miyabe M,Maeda H,I U,et al. Unstable head-flow characteristics generation mechanism of a low specific speed mixed flow pump[J]. Journal of Thermal Science,2006,15:115-120.

[9] Inoue Y,Nagahara T. Application of PIV for the flow field measurement in a mixed-flow pump[C].26th IAHR Symposium on Hydraulic Machinery and Systems,Beijing,China,August 2012.

[10] Lu J L,Guo P C,Feng J J,et al. Experimental study on the flow of a mixed-flow pump impeller[C].26th IAHR Symposium on Hydraulic Machinery and Systems,Beijing,China,August,2012.

[11] Saha S L,Kurokawa J,Matsui J,et al. Suppression of performance curve instability of a mixed flow pump by use of J-groove[J]. Journal of Fluids Engineering,2000,122:592-597.