利用SOLIDWORKS Simulation计算连接器弹力和塑性变形

智诚科技有限公司 杨柳宁

将对于连接器来说,其弹片的弹力和塑性变形非常重要。如果弹片弹力太小可能会导致连接器松动、接触不良,如果弹力太大则可能会使连接器插拔困难、容易磨损。除此之外,很多连接器在首次使用时会产生塑性变形。而产生塑性变形后是否会影响到后续的使用也是我们必须要关心的问题。SolidWorks Simulation Premium的非线性分析可以轻松仿真以上所提到的问题。本文以一个真实连接器模型为例,在Simulation非线性中计算出弹片弹力和弹片产生塑性变形后的残余形状。

一、引言

提到连接器,大家并不陌生,它在我们日常生活中扮演着非常重要的角色。小到插头,通信设备,手机充电器,大到船舶,大型工业设备,都活跃着连接器的身影。连接器松脱,将导致信号阻断影响产品正常运行。连接器过于紧实,将导致插拔困难。这些问题都将严重影响产品质量,使得顾客对产品的满意度大打折扣,因此合理的连接器弹片设计对连接器使使用寿命和用体验至关重要。

弹片的形状和厚度设计均可以影响其弹力,甚至一些复杂的弹片设计,其弹力会根据变形而随之改变。传统的方法需要先把样机做出然后再进行测试,如果测试结果不合格则需要反复重复这一过程直到结果数据令人满意为止。Simulation premium中的非线性可模拟弹片在受压时的变形的反作用力和变形状况,也可以随时在软件中更改设计并重新运算,借助这个工具可以大大提高设计效率减少样机。

二、问题描述

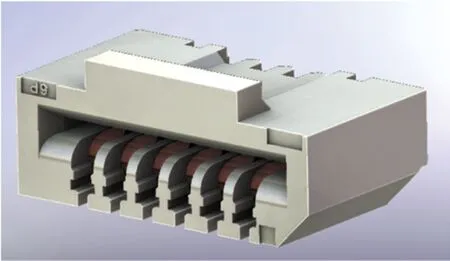

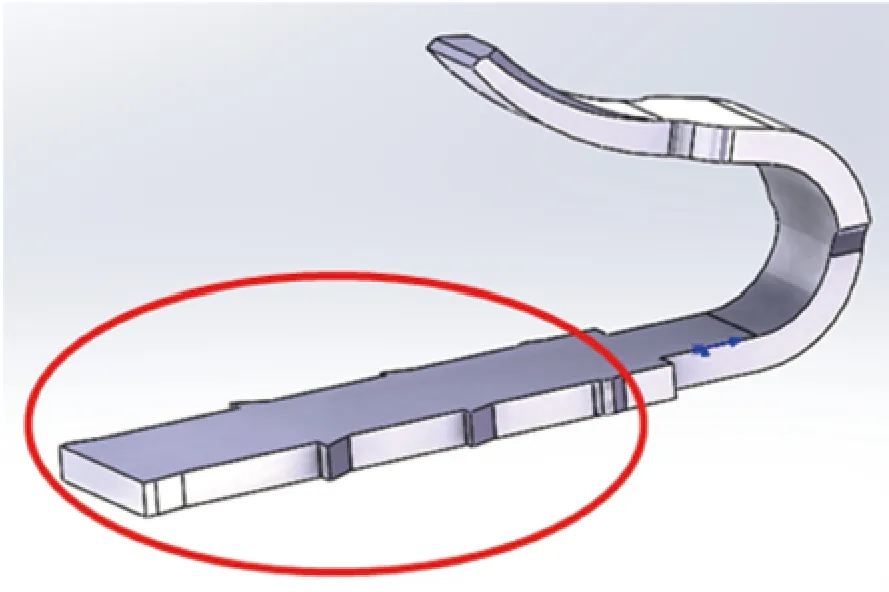

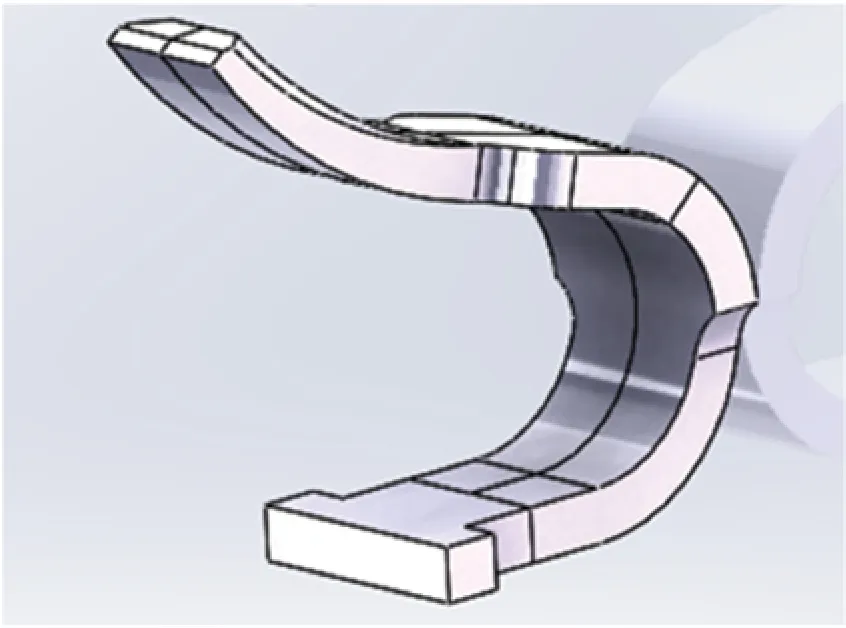

在生活中,连接器随处可见,如图1所示。在本文中我将采用一个处于设计状态的连接器模型为例,该模型由塑料外壳和金属铜所做成的弹片组装而成,如图2所示。本文将模拟铜片在连接状态时受压变形及其反弹力。为了节省计算资源,仿真时我将单独对铜件进行分析,如图3所示。

三、分析模型前处理

图1日常中的连接器

图2连接器组装件

图3连接器弹片SolidWorks设计图

图4固定不变形的位置

本例中,图4红圈所示位置在受力时不会产生变形,可将其简化成图5所示形状。除此之外,本模型为左右对称模型,为了进一步节省计算机资源,可以进一步做1/2简化,图6所示蓝色高亮面为对称面。

四、Simulation仿真算例设置

图5简化不变形后图档

图61/2简化后图档

图7材料属性

连接器在进行连接时,弹片由于端子的接入产生受压变形,成功连接后弹片受压变形的距离是固定的。在本例中受压距离为0.48mm。根据以往经验弹片在这种变形情况下会产生塑性变形,故需采用非线性分析以模拟塑性变形的过程。

五、Simulation模拟设定

1.材料属性

定义弹片材料为CuSn4,模型类型为:塑性-von Mises。如图7所示。

2.约束设定

定义对称约束,选择蓝色高亮面为对称面,预览如图8所示。

图8对称设置

弹片底面被固定,对该面应用固定几何体,如图9所示。

图9添加约束

3.外部载荷

弹片沿竖直方向向下压0.48mm,如图10所示。

4.网格划分

设置主体网格大小和在蓝色高亮面上设置网格控制,如图11所示。完成设置后进行网格划分,得到图12所示网格图解。

图10添加位移载荷

图11应用网格控制

图12网格划分

至此,所有设置均已完成,直接点击工具条上“运行此算例”即可。

六、结果解读

从结果中可以看到弹片在受压时的应力与变形图解

图13弹片受压0.48mm后应力图解

从图14可以看出,弹片在受压时力是不断变化的,从图表中可以得到任意变形所对应的反力。当弹片在受压过程中其应力超过材料屈服应力时弹片会产生塑性变形,此时再把作用力卸除弹片会产生相应的残余变形。

图14载荷-位移响应图解

连接器的总压紧力为:6×1.12=6.72N

图15弹片总压紧力

七、其他软件分析结果对比

图16是采用Ansys软件进行分析后的结果图解,从图中可以看到其分析结果与Simulation分析结果几乎一致(本文所涉案例为优化后的产品,如图16紫线所示载荷-位移响应图)。

图16Ansys软件分析结果

八、结语

SolidWorks Simulation Premium中的非线性分析可以解决材料非线性,大变形,边界条件非线性的问题。本例中通过非线性算例模拟了连接器弹片受压分析的过程,准确得出了弹片反力与变形,对其他连接器的设计与验证具有参考意义。