多线螺纹车削技术难点与解决方案

■北京农业职业学院机电工程学院 (102208) 郭建平

多线螺纹加工是中级车工技能鉴定考核的内容,也是车工实操训练中难度较大的实习项目,在近几年车工大赛中也经常出现。由于其导程角较大,牙型深,切削层面积大,所以加工时常常出现“扎刀”现象;又因操作者技术水平问题,也常出现“分线”不均问题。那么针对于两个难点,如何去解决呢?根据笔者多年的经验,认为可从两方面入手:正确刃磨车刀和操作时采用正确的分线技术方法。下面就以难车削的双头蜗杆为例进行说明。

1. 正确刃磨出具有合理几何参数的刀具

蜗杆车刀刃磨总体要求是:车刀锋利,刃口平直,具备良好的强度和韧性,车刀前后刀面表面粗糙度数值小。

蜗杆加工可划分粗加工和精加工两个阶段,相对应地,加工车刀可分为粗车刀和精车刀。由于加工性质不同,二者的几何参数明显不同。

(1)粗车刀几何形状如图1所示,蜗杆粗车刀(角度)的选择原则如下:

车刀左右切削刃之间的夹角要小于2倍齿形角(40º),一般为39º30′。

车刀材料为强度和硬度都比较好的高速钢(W18Cr4V)。

刃磨时,刀头宽度要小于牙槽底宽(0.3~0.5mm),以便左右车削并留有精加工余量。

在切削钢料时,纵向前角γp=10º~15º,纵向后角αp=6º~8º。

由于螺纹升角影响较大,车刀左刃后角αol=(3º~5º)+γ,右刃后角αor=(3º~5º)-γ。

刀尖适当导圆,用以增加刀尖强度,一般R=(1.5~3)mm。

(2)精车刀几何形状如图2所示,蜗杆精车刀(角度)的选择原则如下:

图1 粗车刀几何形状

车刀左右切削刃之间的夹角要等于2倍齿形角(40º)。

刃磨时,刀头宽度要小于牙槽底宽0.3~0.5mm。

在切削钢料时,纵向前角γp=0º,纵向后角αp=6º~8º。

刃磨时,车刀左右切削刃直线度要好,前、后刀面表面粗糙度数值小,Ra≤0.4μm,以保证在切削过程中使多头蜗杆的牙侧获得较小的表面粗糙度值。

为了保证左右切削刃切削顺利,最好磨有较大前角的卷屑槽,γo=15º~20º。

(3)在刃磨车刀时有几个注意事项如下:

蜗杆车刀的刃磨步骤和梯形螺纹车刀的刃磨类似,即:主后刀面→副后刀面→前刀面→修磨→研磨(油石)。

图2 精车刀几何形状

刃磨车刀时,要不断的用样板检测刀尖角是否达到要求(40º)。

刃磨车刀时,要不断的用万能角度尺检测左、右后角是否合格,用以在车削过程中出现“扎刀”现象时排除车刀因素。如图3、图4所示

刃磨完车刀,用油石进行备刀时,切忌不要将切削刃备钝。

2. 掌握正确的粗精车技术方法,避免扎刀与分线不匀

车削时,采用合理正确的粗、精车方法,是保证工件加工质量和提高加工效率的重要手段和有效措施。

(1)扎刀原因:车床中滑板、小滑板的间隙没有调整适当;安装车刀时刀杆伸出过长或刀杆刚性不足;车刀刀尖低于工件中心;工件刚性不足;车刀不够锋利;车刀正前角过大,造成径向切削力把车刀拉向工件造成“扎刀”;操作方法不当致使车刀三个刃同时受力。

预防和解决“扎刀“问题产生的方法有:粗车前,要适当调整好车床滑板间隙;车刀的伸出长度尽量短一些,刀杆尽量粗些;安装车刀刀尖等高于工件中心;合理安排工序保证工件装夹刚性;车刀几何参数选好,保持锋利;操作方法要正确,采用左右车削法或斜进拓宽法,避免三个切削刃同时切削。

(2)粗车方法:在车削多头蜗杆前,首先要计算出蜗杆相关参数,如周节(P)、导程(L)、全齿高(h)、齿顶高(ha) 、齿根圆直径(d) 、齿顶宽(ƒ)、齿根槽宽(w)、法向齿厚(Sn) 等,然后开始粗车。粗车时有一定的要求,即在短时间内挖槽成型,为精车留下足够余量。这就要求吃刀量要大,切削速度相对高一些(15~20m/min),才能保证加工效率。 其车削步骤及过程如下:

划线:目的就是利用三角螺纹车刀刀尖根据算出的参数在外圆处划出相应的车削区域,车削完毕,保证精车余量。双线螺纹划出四条线,三线螺纹划出六条线,以次类推。以双线为例,可上好一把外螺纹车刀,先按照车床铭牌表将各手柄位置放在相应位置,然后开车床,划出第一条线(导程L),小滑板向前移动一个螺距P,划出第二条线,再将小滑板向前移动一个齿顶宽ƒ,划出第三条线,最后将小滑板向前移动一个螺距P,划出第四条线。划线要求:螺旋线轻微可见,勿以划重。如图5所示

粗车:将蜗杆粗车刀对准第一条区域,中滑板刻度对零,用“斜进拓宽法”或“左右拓宽法”粗车,粗车完第一个螺旋槽后,小滑板向前移动一个螺距,再粗车另一个螺旋槽区域,前后两次中滑板最终进刀切削深度一定相同。

斜进拓宽法如图6、图7。说明:右侧拓宽区域是指小滑板向右、中滑板刻度不变的进给;左侧拓宽区域是指小滑板向左、中滑板刻度不变的进给。

从图6中看出,开始进刀时,采用直进法,当螺旋槽变窄时采用斜进法并逐层拓宽。用直进法时,切削深度要大,一般为0.5~1.5mm(双边),2~3刀。

图3 万能角度尺测量左后角(3º~5º)+γ

图4 万能角度尺测量右后角((3º~5º)-γ

图5 螺纹车刀划线

图6 斜进拓宽示意图(一)

注意事项: ①粗车前,要找正小滑板丝杠移动方向与车床主轴平行。(利用百分表检测)。②粗车过程,始终不要超过划线区域,同时,要用游标卡尺不断粗检齿顶宽,所测尺寸要大于齿顶宽。③车削时,要不断地观察车刀在牙槽中的状况,主要看车刀切削刃两侧有无缝隙,如果没有缝隙(或缝隙很小),中滑板不要进刀,小滑板向左或向右拓宽,再斜进。④扎刀瞬间,一定要及时退刀,并重新对刀入槽。⑤以上车削图只是一个参考,还有其他车削方法,不要机械。

(3)精车方法:在粗车完毕后,要进行排刀,从而为精车做好准备,精车直接用轴向小滑板刻度分线法。

精车(含分线)步骤及其操作方法:①换用精车刀,样板上刀。②可采用静止对刀法和动态对刀法进行对刀。③选取切削速度vc<5m/min,进行精车。具体操作是排刀后(半精车)后,换精车刀,牙侧1光刀,然后车刀向前移动一个周节P,再车削牙侧2,以牙侧1牙侧2为测量(车削)基准,精车牙背两侧,使法向齿厚s1n=s2n,,最后用齿轮卡尺检验跨牙尺寸s1是否与s2相等。通过比较分析哪一个牙厚尺寸大,然后就以“瘦牙”尺寸为基准(用粉笔作标记),光刀“肥牙”牙侧,再检验,分头完毕。检验s1是否与s2相等时,有几种情况,如图8所示。

图7 斜进拓宽示意图(二)

s1>s2,s1n合格,光刀牙侧2。

s1>s2,s2n合格,光刀1牙右侧。

s1<s2,s1n合格,光刀2牙右侧。

s1<s2,s2n合格,光刀牙侧1。

注意事项:①用小滑板刻度分线法移动小滑板时,小滑板手柄转动方向相同,避免由于小滑板丝杠与螺母的间隙而产生的误差。②测量时s1、s2、s1n、s2n都是法向尺寸。③在排刀(半精车)后,尽可能的使精车余量小一些。④必要时,这种车削同一侧面的精加工方法可再使用一次,但前提是要有精加工余量。

3. 测量及其引申

图8 检测示意图

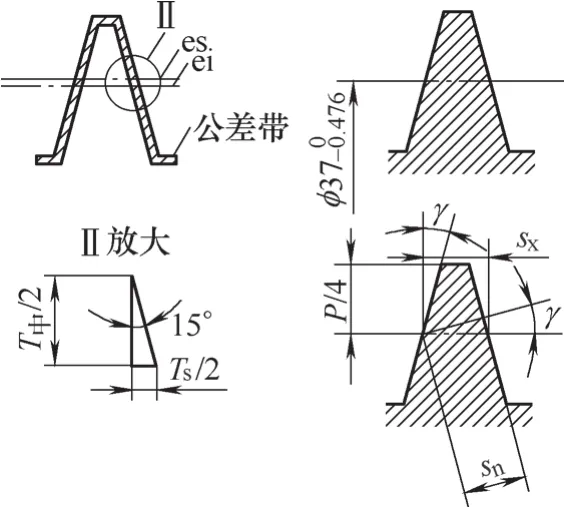

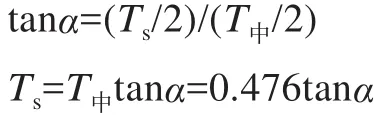

以上是以双头蜗杆车削为例,实际上多线梯形螺纹的车削方法与其一样,只不过测量相对麻烦些,用三针法检测中径。但测量时,也可以用齿厚卡尺检测法向齿厚(在图样上实际并不标注法向齿厚,而是标注中径公差),这里有一个转化技巧,即中径公差如何向法向齿厚公差转换。如图9所示。

图9 中径、法向齿厚公差转化

(1)计算事项:图8中,中径公差

图9中

轴向齿厚公差

(2)结论:法向齿厚上偏差esn= esxcosγ= estanαcosγ;法向齿厚下偏差ein= eixcosγ =eitanαcosγ,其中,α=15º,γ为螺纹升角。

勤于观察,勤于分析,不断地总结经验,那么“扎刀”和“分线不均”的问题就很容易。

[1] 王公安.车工工艺与技能训练[M].北京:中国劳动社会保障出版社,2005.