分布式电推进飞机电力系统研究综述

孔祥浩,张卓然,陆嘉伟,李进才,于立

南京航空航天大学 多电飞机电气系统工业和信息化部重点实验室,南京 210016

随着空中交通的日益繁忙,航空运输业带来的环境问题得到了越来越多的重视,美国和欧盟均对下一代商用飞机在燃油消耗、噪声控制、污染排放等方面提出了新的要求,并制定了具体的发展目标。美国国家航空航天局(NASA)于2008年提出了对亚声速客机的性能目标,该目标分为3个阶段,第1阶段截至2015年(N+1),第2阶段截至2020年(N+2),第3阶段截至2030年(N+3),各阶段目标如表1。其中“N”为B737NG和CFM56代表的技术水平[1]。

欧盟也提出了未来亚声速客机的性能目标,计划以2000年的技术水平为基准,在2050年前实现二氧化碳排放减少75%、氮氧化合物排放减少90%、噪声排放减少65%[2]。

飞机多电/全电技术是指飞机二次能源逐步统一为电能,从而简化飞机能源结构,提升能源利用率和可靠性,降低燃油消耗。当今最具代表性的多电飞机B787取消了发动机引气结构,从电能取代气压能角度实现多电技术,B787飞机的成功运营已经显示出其在燃油消耗和排放方面的优势。但是总体而言,多电/全电技术是飞机二次能源利用形式方面的革新。

飞机动力系统技术进步是进一步提升燃油利用率和降低排放的必要保证,目前以Leap-X(CFM国际)、PW1100G(普惠公司)、GE9X(通用电气公司)和Trent XWB(罗罗公司) 为代表的新一代涡轮风扇发动机,与上一代涡轮风扇发动机相比能够降低约15%的燃油消耗。配合超临界机翼、先进翼梢小翼等气动布局上的改进,以及复合材料的大量使用,再加上多电技术的应用,以A350 XWB、A320 neo和B737 max为代表的新一代客机性能已经接近NASA制定的N+1目标,但是距离完全达到该目标还有差距。

表1 NASA亚声速客机性能目标[1]Table 1 NASA subsonic airline performance goals [1]

大涵道比发动机技术的发展为这些目标的实现奠定了基础。涡轮螺旋桨发动机推进效率高,但最佳运行速度较低;涡轮风扇发动机能够在较高速度运行,但效率不如涡轮螺旋桨发动机。开式转子发动机,又称为桨扇式发动机,同时具备这两者优点,在较高运行速度下仍具有高效率。图1为罗罗公司的开式转子发动机,与同等推力等级的传统涡扇发动机相比,开式转子发动机能够进一步将燃油消耗率降低30%,该类型发动机有望在2025~2030年进入市场[3]。装备开式转子发动机的客机性能具备达到N+2目标的潜力。

图1 开式转子发动机

Fig.1 Open rotor engine

为了达到N+3目标,需要进一步提高发动机性能,典型做法是不断提高发动机涵道比。目前最新一代的涡轮风扇发动机涵道比普遍在10左右,开式转子发动机的涵道比能够达到15~20。更大的涵道比意味着更大直径风扇,由于风扇叶尖的线速度不能超过声速,风扇转速受到了限制,与风扇相连的压气机转速一并受到约束,影响了压气机效率[2]。三转子和齿轮传动技术是实现风扇与压气机转速分离的两种方案,但是存在结构复杂和可靠性问题,电齿轮传动技术是另一种有效途径[4]。燃气涡轮发动机中的电齿轮传动技术在概念上等同于混合动力汽车的电传动技术,即发动机仅驱动发电机发电,通过电力驱动风扇产生飞机飞行所需动力。电齿轮传动技术有望将发动机的燃油消耗率降低到更低的水平。当然,使用电驱动的方式将风扇从发动机中分离出来后,电能的来源就不局限于发动机驱动的发电机,燃料电池等装置同样能够作为电源。

以上对飞机动力系统的改进能够大幅改善飞机的排放性能和燃油经济性,以达到N+2目标。但是达到N+3目标仍具有相当的挑战性,因而需要从另外的角度对飞机性能进行改进。飞机气动性能是首先考虑的一个方面。

与传统雪茄型布局的飞机相比,翼身融合布局的飞机气动效率更高,升阻比更高。国外翼身融合布局在军用飞机上已有应用,如B-2轰炸机。国内的高校和科研院所如北京航空航天大学[5-6]、南京航空航天大学[7]以及清华大学和中国商飞北京民用飞机技术研究中心[8]等均对翼身融合飞机的气动特性进行了前瞻性研究。翼身融合布局带来的气动效率的提高能够使燃油消耗率降低14%[9]。配合新型高效涡轮风扇发动机,这种布局的飞机能够减小50%的燃油消耗。动力系统的分布式布局同样能够提高飞机的气动效率和升阻比,在翼身融合飞机上进一步采用涡轮发电分布式电推进系统作为动力,燃油消耗将减少70%以上[9]。翼身融合布局配合涡轮发电分布式电推进系统具备实现N+3目标的潜力,NASA[9-13]、英国克兰菲尔德大学[14-16]等科研机构以及空客集团[17]、罗罗公司[18-19]等企业进行了大量探索性研究。可见,从动力系统电气化角度提升飞机能量转换效率是电推进技术提出与发展的出发点与根本创新。

本文讨论了航空电推进系统组成,重点论述了分布式电推进系统的概念及意义,比较了适用于分布式电推进系统的3种电力系统架构,分析了实现电推进技术所需的先进电机、高效大容量功率变换器、热管理和推进能源等航空电力系统关键技术,以期为发展飞机电推进技术提供参考。

1 分布式电推进系统的基本组成

传统飞机通过发动机将燃料的化学能转化为机械能产生动力,与之相对的,电推进飞机通过电动机驱动涵道式风扇、螺旋桨或其他装置产生动力,直接将电能转化为机械能。目前涡轮风扇发动机对燃料能量的利用效率仅约40%[20],而电推进系统对电能的利用率能够超过70%[21],这意味着采用电推进技术具备提高系统整体效率的潜力,能够达到降低燃油消耗、减少排放的目的。

电推进系统的实现首先需要与原先发动机推进功率相当的电动机作为动力源,推力在300 kN级别的涡轮风扇发动机重约6 t,输出的最大推进功率能够达到30~40 MW。得益于电机具有相对尺度近似无关的特性,即一个大功率电机系统分解为总功率相同的数个小功率电机系统后,整个系统的功率密度和效率基本不变[21-22],使得能够采用多个相对较小功率电动机驱动较小直径风扇的方式取代超大直径风扇,有效提高系统的涵道比[10],同时系统的能量控制更为灵活、容错性能更好,能够有效提高动力装置性能,改善燃油消耗率[20]。此外,小风扇能够更为方便地融入机身,使得飞机气动效率更高,从另一个角度改善飞机飞行性能和燃油消耗率。这种推进系统称为涡轮发电分布式电推进(Turboelectric Distributed Propulsion, TeDP)系统。图2为实验系统航宇公司(ESAero)的分布式电推进概念飞机[20,23],该飞机能够达到N+2中的性能指标。

电推进系统首先需要提供动力的推进系统,其次需要为推进系统提供电能的供电系统,此外还需要储能系统、保护系统等一系列辅助、支持系统等[2,24],如图3所示。

图2 ESAero涡轮发电分布式电推进飞机

Fig.2 Turboelectric distributed propulsion aircraft of ESAero

1.1 推进系统

图3 电推进系统基本架构

Fig.3 Basic structure of electric propulsion system

图4 传统推进装置与电推进装置

Fig.4 Conventional propulsion system and electric propulsion system

作为电推进飞机上直接产生动力的部分,推进系统是电推进飞机的核心部分,主要由动力产生装置和驱动电机系统组成,如图4所示,动力产生装置一般是螺旋桨[25-26]或涵道式风扇[4,25,27]。与传统发动机相比,电动机的设计与控制更为灵活,既能设计为直驱的方式取消齿轮机构,使得推进系统结构简单、可靠性高;也可以使用高速电机加减速器的方案减轻电机系统的重量。同时,推进系统与发电系统没有机械连接,易于实现两者的解耦,使得电动机的运行不受发电系统影响,能够使两者都在最佳工作点附近高效运行[28]。此外,电能的传输较为简单,推进系统的安装位置更为灵活,易于实现推进系统的分布式布局,达到增加升力、减小阻力的效果,提高飞机气动效率,降低能量的消耗[5,9,17,20-21]。

1.2 供电系统

由于电推进飞机使用电能产生所需动力,因此其供电系统需要提供足够的功率,电推进飞机的推进功率根据飞机大小从数十千瓦至数十兆瓦不等。小型电动飞机一般只需要几十千瓦的推进功率[21],因此蓄电池就可作为其主电源使用。该类型的飞机由于直接使用蓄电池向推进系统供电,因此电压等级的选取较为灵活,但需要同时考虑蓄电池的输出和电动机的需求,一般在数百伏,如NASA X-57纯电动飞机的锂电池组输出电压为400~525 V[29]。稍大一些的电推进飞机如大型电动无人机和公务机等,其推进功率在数百千瓦至数兆瓦,蓄电池难以满足功率以及续航要求,通常需要使用发动机驱动的发电机作为主电源系统,同时需要更高的电压等级,以克服输电线缆过重、损耗过大的问题,因此需要将电压等级提高至700~1 000 V[30]。电力系统需要进行改动以适应电压等级的提高。至于大型电推进客机,如150座级窄体客机和300座级宽体客机,其推进功率在数兆瓦至数十兆瓦之间,同样需要由大功率发电机提供电能,发电机由涡轮发动机驱动。为了配合该功率等级的电力系统,特别是推进系统的需求,需要进一步将电压等级提高至±2~±4.5 kV[28],甚至是±10 kV[18]。提高电压等级助于降低固态断路器和电缆等设备的重量和损耗,但会增加功率变换器的重量和损耗[31],还需要重视高空、高压对于电气设备绝缘带来的特殊影响。电压等级的选取需要对电力系统中各部件的影响进行权衡。

供电系统中,除了主电源系统提供电能以外,往往还需要储能系统进行电能存储和辅助供电,必要的时候,储能系统能够向电网输出功率。

1.3 储能系统

在电推进飞机中,储能系统是非常重要、甚至是不可缺少的组成部分。高能量密度储能系统如蓄电池能够直接作为小型电动飞机的主电源。对于推进功率在数百千瓦以上等级的电推进飞机,主电源系统为发动机驱动的发电机,储能系统能够在飞机需要较大推进功率时(如起飞爬升阶段)提供额外功率,在飞机巡航阶段吸收多余功率,起到功率调配的作用,使发动机能够始终在最佳工作点附近高效运行。而对于推进功率达到数十兆瓦的大型电推进飞机,储能系统受制于容量或放电功率,难以直接作为主电源使用,更多作为有源补偿环节,调节飞机电网电能质量。一些新型储能系统如超导磁储能系统、超级电容、飞轮储能系统等能够在短时提供大功率的储能系统除了用于调节飞机电网电能质量,还能够提供瞬时兆瓦级的过载功率,这些系统在电推进飞机上具有较大的应用前景[32]。

2 分布式电推进系统的基本架构

2.1 纯电动电推进系统

纯电动电推进系统由供电系统和电力推进系统组成,不需要发动机,如图3(b)所示。

电池主要分为蓄电池、燃料电池和太阳能电池,最为适合作为纯电动电推进系统的电源。目前常用的锂离子电池能量密度大约在100~200 Wh/kg,能够满足小型飞机电推进系统的要求[21]。

E-Fan是空中客车集团研发的双座电动飞机,如图5所示。该飞机用机载锂电池作为主电源,由两台电动机分别驱动涵道式风扇产生动力。同时空客也在积极开发基于分布式电推进技术的支线客机E-airbus[20]。

图5 空客E-Fan电动飞机

Fig.5 Airbus E-Fan electric aircraft

燃料电池是一种直接将燃料的化学能转化为电能的发电装置。由于燃料的能量密度较高,采用燃料电池作为电源能够使飞机获得较大的航程和较长的续航时间。波音公司于2008年成功试飞了一款以氢燃料电池为能源的小型飞机,该飞机在爬升过程中使用锂电池和燃料电池提供的混合电力,在巡航飞行阶段只使用燃料电池供电[33-34]。但是燃料电池的功率密度有限,这限制了使用燃料电池作为主电源的飞机的大小,燃料电池目前难以单独为大型客机提供动力源。

太阳能电池是通过光电效应或光化学反应把光能转化成电能的装置,太阳能飞机需要在机翼上铺设大量太阳能电池板,以获得足够的电功率支持飞机飞行。“阳光动力2号”太阳能飞机于2015年首次完成了环球飞行。该机最大电功率为70 kW,驱动4台13.5 kW的电动机产生动力,同时还装备了锂电池组以提供夜间飞行所需能量。太阳能飞机在飞行过程中没有任何排放,在蓄电池的帮助下理论上没有航程限制,但是太阳能飞机有效载荷较小,维护性差,实用性还有待提高。

在各种类型的电推进飞机中,大部分是将原有的小型飞机进行电动化改装,而分布式电推进飞机是将动力系统革新融入飞机气动布局的新型电推进飞机。NASA推出的的X-57“麦克斯韦”使用锂电池供能,动力系统采用分布式布局,如图6。该飞机采用泰克南P2006T双发活塞通用飞机的机身,以及NASA重新研制的机翼和动力系统。机翼前缘安装有12台10 kW永磁电动机驱动的高升力螺旋桨,机翼端部安装有2台60 kW永磁电机驱动的螺旋桨。起飞和降落阶段14台螺旋桨共同工作,巡航阶段仅需2台大螺旋桨工作即可满足推进功率需要,其他12台螺旋桨的桨叶将收起以减小阻力。

图6 NASA X-57“麦克斯韦”分布式电推进飞机

Fig.6 NASA X-57 Maxwell distributed electric propulsion aircraft

这种采用高升力螺旋桨的分布式推进技术被命名为前缘异步推进技术(Leading Edge Asynchronous Propellers Technology, LEAPTech)。机翼前缘的12台螺旋桨能够直接提高机翼气流速度,提高升力,使得该飞机维持升力所需的机翼面积减小至原来的1/3,降低了飞行过程中的阻力。巡航状态的升阻比超过20,提高了一倍,有效提高了气动效率[21,35-38]。该飞机的最终目标为巡航状态下的能量消耗降低到原先飞机的约1/5[39],效率达到92%,相比之下原先飞机的效率仅为28%。

得益于不使用化石燃料,纯电动电推进飞机具有零排放的优点,并且飞机运行过程中的噪声水平很低。但是受各项技术特别是电池技术的制约,该类型飞机的载重、飞行速度、航程和续航时间受到了限制,大型客机目前难以使用纯电动电推进技术。

2.2 油电混合动力推进系统

油电混合动力推进系统是指由发动机与电动机共同作用的推进系统,这种系统架构类似于油电混合动力汽车的架构,根据发动机是否直接提供推进动力,可分为并联式架构和串联式架构。

2.2.1 并联式架构

并联式架构中,发动机与电动机通过传动装置共同驱动螺旋桨,如图7所示。发动机在最佳工况点附近运行,电动机用来提供不足的功率,当发动机输出功率大于飞行所需时,电动机作为发电机运行吸收多余能量。这种系统效率较高,燃油消耗也较少。但由于发动机通过传动装置直接耦合到飞机螺旋桨驱动轴上,传动装置的存在限制了效率的进一步提高[40]。

图7 并联式混合动力架构

Fig.7 Parallel hybrid power architecture

英国剑桥大学于2012年研制出全球首架混合动力飞机。这架飞机为单座轻型飞机,采用并联式混合动力系统,配备有一台活塞发动机和一台电动机。在起飞阶段,发动机和电动机同时工作以满足起飞所需的动力需求;当到达巡航高度,电动机切换至发电模式,为蓄电池充电,或切换至引擎辅助模式以节省燃料。该飞机较同类型飞机能够节省约30%的燃料。

对于燃气涡轮发动机驱动的混合动力飞机,由于引擎体积较大,有较大的空间安装电动机,因此可以将电动机直接安装在发动机内部[30],如图8所示。这要求电动机具有高功率密度,以有限的体积重量输出足够的功率。NASA、波音和GE共同推进的“SUGAR”(Subsonic Ultra Green Aircraft Research)计划中,GE开发的“hfan”混合动力装置配备在波音“SUGAR Volt”混合动力飞机上,作为其动力方案,与CFM56相比耗油率降低28%[1]。起飞阶段电动机和发动机共同工作提供起飞所需推力,巡航阶段发动机关闭,电动机提供全部推进功率。该方案中电动机提供主要动力,发动机起辅助作用。

图8 涡轮发动机与电动机构成的混合动力 装置“hfan”

Fig.8 ‘hfan’-hybrid power system composed of turbine engine and electric motor

2.2.2 串联式架构

如图9所示,串联式架构最主要的特点是发动机不直接提供动力,只驱动发电机提供电能,此举实现了发动机与电动机的解耦,使得发动机能够始终在最佳工况点附近稳定运转,效率高、排放性能好。由于飞机长时间以巡航速度飞行,因此发动机一般以飞机巡航状态所需的电源容量作为额定容量,发动机通常较小。但是电动机的容量及工作范围应覆盖飞机所有的飞行状态,电动机容量一般较大。同时储能系统需要满足峰值功率的要求[40]。

涡轮发电分布式电推进系统是面向大型混合动力飞机的一种动力系统方案。该系统通过涡轮发动机驱动的发电机发电,为多个小功率推进系统供电。这虽然使得推进系统更加复杂,但是为飞机气动设计提供了更多的可能性,推进系统的分布式布局更加灵活。NASA的N3-X和空客公司的E-airbus的设计中均采用了该技术路线[20],如图10和图11所示。

图9 串联式混合动力架构

Fig.9 Series hybrid power architecture

图10 NASA N3-X

Fig.10 NASA N3-X

图11 空客E-airbus

Fig.11 Airbus E-airbus

N3-X采用翼身融合型布局,通过翼尖安装的两台涡轮轴发动机驱动发电机发电,每台发动机驱动两台发电机,总发电功率约50 MW。每台发电机为一组推进系统供电,每组推进系统由3~4台推进装置组成,单台推进功率为2.5 MW,总推进功率约35 MW。4台发电机之间相互隔离[18-19],也可以通过开关进行切换[16-17,19]。每组推进系统中的电动机/风扇组均匀分布在机身上,以在发电机故障的时候仍能提供平衡的推力[31]。

分布式电推进系统功率需求很大,需要大容量电力系统的支持,电力系统的架构对电力系统体积、重量乃至飞机整体性能的影响较大。

电推进飞机电力系统中最大的负载为推进系统,推进系统是决定电力系统架构的首要因素。电推进系统的控制本质上是对电动机的控制,即对电流频率的控制。通过改变发动机转速以直接改变电网电流频率是调节电流频率的直接方法,当然也可以通过功率变换器实现发电机与电动机的解耦,单独调节电动机侧的电流频率。

若通过改变发动机转速以调节电流频率,则电力系统架构如图12所示,该类型架构的优势在于没有功率器件,系统简单,重量轻。主要的缺陷在于系统的可控性能较差,只能通过改变发电机的转速以调节发电机的发电频率,间接控制电动机转速,发电机与电动机处在同步运行的状态[17,28]。这也会使得发动机无法稳定工作在最佳工作状态,限制了发动机在燃油消耗方面的优化,难以发挥混合动力系统的优势。

若通过使用功率变换器调节电流频率,则电力系统根据输电方式的不同又能分为两类,一类采用直流输电,如图13,另一类采用交流输电,如图14。

图12 全交流型电力系统架构

Fig.12 AC electric power system architecture

图13 直流输电型电力系统架构

Fig.13 DC-transfer electric power system architecture

图14 交流输电型电力系统架构

Fig.14 AC-transfer electric power system architecture

与全交流型电力系统架构相比,这两种架构实现了发电机与电动机的解耦,这使得发动机的工作不易受后级影响,能够稳定高效运行,最大程度优化燃油消耗。同时各推进系统在各自的控制器控制下运行,相互独立,能够实现对每台电动机的单独控制[16,19,28]。

直流输电型电力系统中,发电机发出的交流电在发电机侧进行整流,电机系统直接使用整流得到的高压直流电,而交流输电型电力系统架构直接将发电机发出的交流电输送到负载端。负载端根据需求对电能进行变换,推进系统侧可采用交-交变频器或是交-直-交变频器[11,28]。

一般而言,系统越复杂,其可靠性就越差,交流输电型电力系统架构将整流器放在电动机侧,构成交-直-交变频器,或是使用结构更为复杂的交-交变频器,系统复杂程度高于直流输电型电力系统架构,单从这方面来看直流输电型电力系统架构可靠性较高。虽然电动机的运行相互独立,但是直流输电型电力系统架构中整流器的故障将直接导致一路母线上所有的负载无法工作。而交流输电型电力系统架构中的功率变换器不会相互影响,单个功率变换器的故障不影响同一母线上其他负载的正常运行。就功率变换器发生故障后对系统的影响程度而言,一些情况下交流输电型电力系统架构的损害较轻。

但是交流输电的电磁干扰问题更加严重。此外,与直流输电相比,交流电流中的无功分量使得电流有效值较大,所需电缆更重。对于超导电力系统,超导电缆不存在直流电阻,但是存在一定的交流电阻,若采用交流输电,电缆上的交流损耗将增加制冷系统的压力。

由于功率变换器部件重量大,在超导电力系统中占据了超过30%的重量[9],因而全交流型架构在重量方面具备一定的优势。功率器件的运行将不可避免地带来损耗,全交流型架构的系统总损耗更低。

综合来看,虽然全交流型架构的损耗较低,但是该架构不利于发动机的优化运行,因而在燃油消耗方面的表现不佳,应用范围受限。另外两种架构能够更好地发挥电推进系统的优势,但是面临功率变换器重量大、系统损耗大的问题,这两种架构都要求功率变换器具备高功率密度、高效率和合理的散热。直流输电型电力系统架构和交流输电型电力系统架构是更具潜力的电力系统架构形式,随着功率器件性能的提高,这两种架构的优势将越来越明显。与交流输电相比,直流输电更适合于运用超导电力传输的大型涡轮发电分布式电推进系统。

3 分布式电推进系统关键技术

电力系统技术是支撑分布式电推进系统发展的重要基础,主要包括高性能电机技术、大容量功率变换器技术、大容量输配电技术、热管理/能量管理技术等。高性能电机技术包括发电机技术和电动机技术,电推进系统的推进功率来自于电动机,电动机所需电能又来源于发电机,因此电机系统是整个分布式电推进系统的关键。电机的控制以及电能的转换需要大容量功率变换器,功率变换器的性能影响整个电力系统的体积重量和效率。电机和功率变换器在运行过程中需要高效冷却,热管理是系统安全运行的保障。为了提高系统整体效率,需要合理、高效地调配电能,这要求系统具有包含大容量、高能量密度、高功率密度储能系统在内的能量管理系统。

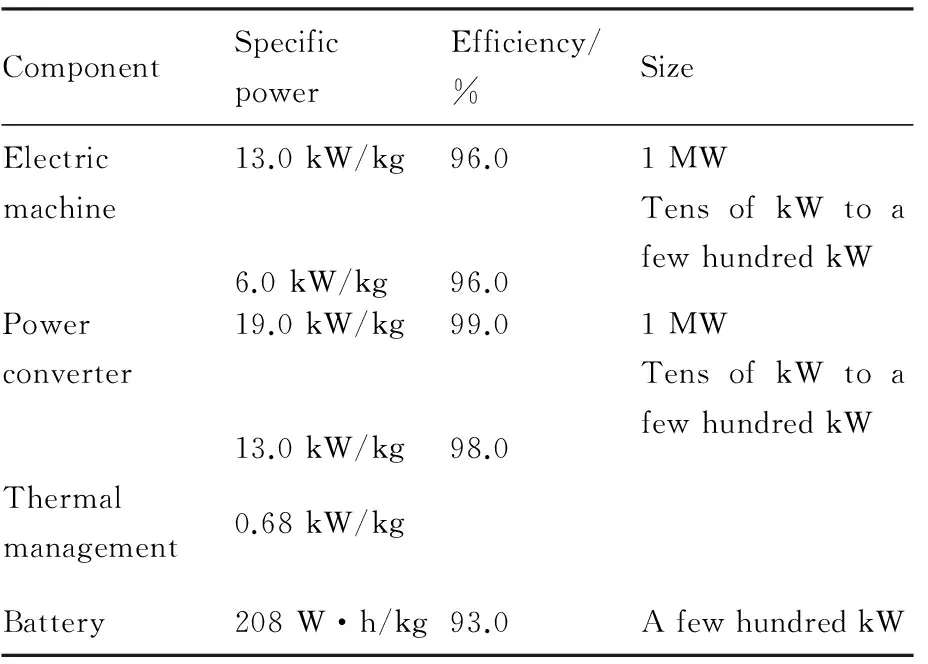

NASA在AATT-HGEP项目(Hybrid Gas Electric subProject, Advanced Air Transportation Technology Project的子项目)下提出了混合电推进飞机涉及的电机和电力系统关键参数,如表2所示。AATT-HGEP项目认为1 MW电机技术和1 MW功率变换器技术能够作为关键技术基础,广泛运用于兆瓦级电机和功率变换器[41]。

表2 AATT-HGEP项目中各系统关键性能参数[41]

3.1 高功率密度电动机技术

目前商用飞机大多使用涡轮风扇发动机作为动力,该类型发动机的推力主要源于风扇。风扇的转速受到风扇叶片端部线速度的限制,2 m直径的风扇转速一般在4 000 r/min左右,若使用电动机直接驱动风扇为飞机提供动力,较低的转速限制了电动机的功率密度。目前的涡轮风扇发动机的等效功率密度大致在3~8 kW/kg之间[27],电推进系统的功率密度只有达到甚至超过这个水平,才具备实用价值。

HGEP项目起初重点研究全超导电动机,近年来扩展了在高性能传统电动机领域的研究工作,包括永磁同步电机和感应电机[41]。

影响电机功率密度的关键参数有磁负荷、电负荷、频率、转子线速度和电流密度,这5项参数数值上的提高能够直接提高电机的输出功率,从而提高功率密度[42]。但是这些参数受到实际物理因素的限制,需要进行权衡,如转子线速度由转子外径和转速决定,受转子材料机械强度制约,电流密度受电机冷却条件影响等。文献[42]指出外转子永磁电机在该5项参数上能够同时获得较高数值,从而获得高功率密度,具备作为飞机推进电机的潜力。

目前航空电推进领域研究较多的为永磁电机和超导电机,NASA同时在进行低温常导电机的研究。

3.1.1 永磁电动机

得益于高性能永磁材料的发展,特别是稀土永磁材料磁性能的提高,主要表现为最大磁能积BHmax和最高工作温度的提高,如图15所示,永磁电机的功率密度能够达到较高的水平。目前研制成功的小型电动飞机多采用永磁电动机作为推进动力来源。

电机转速的提高能够提高电机功率密度,高速永磁电动机配合减速器是小型电推进系统合适的技术途径。但需要考虑减速器重量、维护性以及带来的效率损失。

图15 当前及未来永磁材料的磁能积与工作温度

Fig.15 Operating temperature and energy product for existing and future permanent magnets

永磁电动机能够通过多种措施来提高功率密度。首先是增加电机极对数、提高电机转速和频率。其次采用Halbach阵列形式排列永磁体,提高气隙磁密并改善磁密波形,同时减轻轭部导磁结构。美国伊利诺伊大学和英国诺丁汉大学正在推进超高功率密度永磁电动机的研究。

图16为伊利诺伊大学提出的高速外转子永磁电动机,其采用了无槽结构,在18 000 r/min转速下能够获得1 MW输出功率,功率密度达到14 kW/kg,效率超过97%[43]。NASA正在资助该项目的研究。

低速下永磁电动机也能获得较高的功率密度,因而也能够直接驱动风扇或螺旋桨。英国诺丁汉大学设计的另一种Halbach结构外转子超高功率密度磁电动机,在2 500 r/min转速和26 A/mm2电流密度下输出1.7 MW的功率,效率能达到96.8%,功率密度为15.8 kW/kg[44]。

永磁电机具备达到超高功率密度的潜力,但是受散热条件限制无法长时间输出最高功率。西门子公司研制的260 kW永磁电动机是目前已经装机的功率最大的航空推进电机,该电机重50 kg,持续工作状态下功率密度为5.2 kW/kg。西门子公司还在推进500 kW、750 kW和1 MW永磁推进电机的研制。

目前永磁电机的技术成熟度较高,功率等级和功率密度已经可以满足小型电推进系统的需要,但若运用于涡轮发电分布式电推进系统仍需解决大量技术难题:① 需要单台电动机的持续输出功率达到兆瓦级,NASA和相关企业及研究机构正在积极推进1 MW电动机的研究工作[41-42];② 需要进一步提高电动机的效率并设计高效冷却方式,大容量电动机需要更高的效率以将发热功率控制在冷却系统的承受范围内。

图16 伊利诺伊大学1 MW永磁电动机二维模型

Fig.16 2D model of Illinois University 1 MW permanent magnet motor

3.1.2 低温常导电动机

电机的功率密度很大程度上取决于其线圈能够承载的电流密度。一般自冷条件下线圈的电流密度在10 A/mm2左右,油冷条件下线圈电流密度能够超过20 A/mm2,甚至接近30 A/mm2。电励磁同步电机在20 A/mm2的电流密度下,功率密度能够达到3 kW/kg,而该电流密度下电机的工作温度在80~100 ℃,电机绕组的温度可能达到150 ℃。由于铜的温度系数为正,温度越高电阻率越大,相同电流下损耗越大。若降低电机的工作温度,绕组的电阻率将降低,同等损耗条件下绕组承载的电流密度就能够得到提高。

NASA格伦研究中心正在进行低温常导电机的研究。该研究中心设计研制了一台低温开关磁阻电机,在液氮中能够以超过50 A/mm2的电流密度稳定运行,这大大提高了电机的功率密度[45]。由于在低温下绕组的电阻率较低,在液氮中铜的电阻率仅为室温下的约1/7,有效降低了铜损,减轻了循环冷却系统的制冷压力,有助于提高电机效率。

目前商用超导带材在液氮温区以及自场条件下的临界电流密度约为100 A/mm2,并且该临界电流密度是对于直流电流而言。可见相比于低温常导电机,现阶段的超导电机优势并不突出。

实际上目前低温常导技术已运用于半超导电机,半超导电机的常导电枢绕组一般也在低温下工作以获得高电流密度。在超导材料的交流损耗降至更低水平后,超导电枢绕组才有希望取代低温常导电枢绕组。

目前的低温电机仍处在实验室研究阶段,尚未实现应用。低温电机需要保温、冷却设备以维持低温环境,使得系统更为复杂,大量的附加设备限制了低温电机的功率密度。因而低温常导技术作为电机向超导化发展的过渡,在现阶段具备一定的实用价值,同时为超导电机的发展和应用提供技术储备。

3.1.3 超导电动机

超导电动机是电推进系统动力来源很具前景的方案,全超导电动机的功率密度具备超过25 kW/kg的潜力[27]。与传统电机相比,超导电机具备较大优势,超导线材能够承载大大超过常温条件下铜导线的电流密度,且超导线材工作在超导状态时不存在直流电阻;作为永磁体使用时,超导块材能够俘获的磁场强度大大超过稀土永磁体能够达到的磁场强度。与低温常导电机相比,超导电机最大的优势在于通入直流电时导体上不存在热损耗,这减小了制冷系统的功率,有助于降低制冷系统的重量。

同等尺寸条件下电机的输出功率取决于电负荷和磁负荷。得益于超导体能够承载的高电流密度,转子励磁型同步电机能够通过超导励磁绕组获得强磁场,同时传统低温电枢绕组或是超导电枢绕组可承受高电负荷,使得电机能够在同等尺寸条件下获得更高的输出功率。

目前地面应用的大功率同步电机技术较为成熟,同步电机的超导化改装技术难度相对较低。美国已研制成功用于舰船电推进的36.5 MW超导同步电动机,该电机与同等功率下传统电机相比体积更小、重量更轻、性能更优异[46]。船舶电推进技术的研究进展较快,超导同步电机有望率先在舰船上得到应用。但是航空应用对电机的体积重量要求更高,这要求电机使用更加轻质的材料,结构更加紧凑。

同步电机需要额外的励磁机和旋转整流器提供励磁电流,结构复杂、可靠性较差。而根据超导块材俘获磁场的原理制成的超导永磁电机能够一定程度上克服这些问题。

图17 164 kW超导电动机

Fig.17 164 kW superconducting motor

图18 轴向磁通超导电动机

Fig.18 Axial flux superconducting motor

美国佛罗里达州立大学致力于高温超导电动机(HTS motor)的研究,图17和图18为其提出的两种用于航空电推进的超导永磁电机结构,前者采用径向磁场[47],后者采用轴向磁场[48]。文献[26]提出了一种用于超导块俘获磁场的两步冷却法,首先将超导线圈温度降至临界温度以下并通入励磁电流,此时超导块维持在临界温度以上,再将超导块的温度降至临界温度以下以俘获磁场,最后将超导线圈的励磁电流反向,与超导块共同形成电机的N极和S极。通过这种方法获得的磁感应强度根据条件不同而变化,温度越低磁感应强度越强,一般在1~2 T之间(20~30 K)[47-48],在更低温度(4.2 K)下磁感应强度甚至能够达到9 T[49]。

当前超导块所俘获磁场的磁感应强度仅和高性能永磁体相当,在低温下的性能优势并不显著,因此超导永磁电机在功率密度方面优势不大,约在6~8 kW/kg之间[47-48,50]。当前设计的超导永磁电机多为层状结构,单台电机容量在数百千瓦级别。层状结构需要以层为单位进行轴向拓展[50],以提高输出功率,如图19所示。

作为一种新型特种电机,超导永磁电机目前已成功研制样机,但仍在原理探索和实验室研究阶段。

超导材料的性能受温度影响很大,高温超导材料虽然在液氮温区就能够体现超导电性,但是临界电流密度较低,在外加磁场影响下的临界电流密度甚至仅稍优于冷却条件较好的铜导体,因此需要将超导材料置于更低的工作温度下。

图19 多层结构超导电动机

Fig.19 Multi-stack superconducting motor

超导技术尚处在理论探索和初步应用阶段。目前各种新型具备超导电性的材料层出不穷,涵盖了金属材料、陶瓷材料乃至有机材料等。超导材料的临界温度从几K到上百K不等,近几年甚至实现了铜氧化物在室温下的超导,以及观察到简单化合物H2S在190 K下的零电阻特性。但是前者需要激光诱导,并且持续时间仅在皮秒级,后者需要在150 GPa的超高压下才能实现。目前具备实用价值的超导材料种类有限。超导材料的发展一方面需要提高在强磁场环境下的临界电流密度,另一方面需要降低交流损耗,使超导电枢绕组成为可能,与此同时需要提高超导材料的临界温度,降低制冷成本。超导电工技术的进步必将全面提高超导电机的性能,超导电机的发展还有很大的潜力。

3.2 高功率密度发电机技术

作为提供电能的系统,发电系统对电推进系统也非常重要。电推进系统中,发电机往往以高转速运行,以提高发电机的功率密度。同时为了省去后级的升压装置,发电机可直接输出与电网电压相同的高压直流电。

美国空军研制的一台低温发电机的发电容量达到了1 MW,质量约为100 kg,功率密度达到了10 kW/kg。更大容量、更低工作温度的发电机能达到更高的的功率密度[45]。涡轮发电分布式电推进系统的总发电容量在50 MW级别,10 kW/kg的功率密度仍会使得发电系统过于沉重,因此要求发电机的功率密度达到更高水平,目前的技术水平尚难以满足要求。

美国还在以NASA为首进行兆瓦级传统发电机的研究工作,目标为高功率密度且效率超过96%的1 MW发电机。

对于更大容量的发电机,超导发电机是更合适的选择,全超导同步发电机的理论功率密度超过40 kW/kg[27]。各国已研制成功不同功率等级的半超导发电机[51],但是受制于制造成本和运营维护成本,没有得到大范围的应用。而全超导电机的研制受制于超导绕组的交流损耗问题,迫切需要低交流损耗超导材料。

3.3 超导电能传输技术

在电能传输方面,特别是高压直流输电领域,超导技术具备极大的优势。超导电缆具有容量大、损耗低、体积小、重量轻的优点,已经在地面获得初步应用[52]。

目前的超导输电线缆已经能够将电阻控制在0.000 1 Ω/km以下,而20 ℃下承载1 kA的铜电缆(电流密度以5 A/mm2计算),电阻将达到0.086 Ω/km,与之相比超导电缆的损耗几乎可以忽略。

当前在地面已实际并网运行的超导电缆容量达10 MW以上,国内于2004年首次投入运行的33.5 m长三相超导电缆额定电压35 kV、额定电流2 kA。2012年投入运行的360 m长直流超导电缆额定电压1.3 kV、额定电流10 kA。由于涡轮发电分布式电推进系统的发电机往往不并联运行,因此母线输电容量在10 MW级别,目前超导电缆能够满足要求。

此外,用于电能分配的大功率高可靠配电装置,以及包括大容量限流器和断路器在内的高性能高可靠保护装置还需要进一步研究和突破。

3.4 高效、大容量功率变换器技术

电推进系统的推进动力源于电动机,要实现对电动机的控制必需相应的功率变换器。电推进系统中的功率变换器主要有发电机侧的整流器和电动机侧的逆变器,此外还有一系列为机上其他设备供电的功率变换器。如上所述,分布式电推进系统中功率变换装置的重量占电气系统总重量相当大比例(超过30%),同时带来大量损耗,因此高效、高功率密度功率变换器技术对电推进系统十分关键。

HGEP项目中要求1 MW功率变换器功率密度达到19 kW/kg,效率达到99%。其中逆变器直流母线电压达到1 000 V,三相交流输出能够驱动永磁电动机、感应电动机和磁阻式电动机等多种类型的电动机;整流器也可考虑采用可控整流的方式[41]。此外,NASA还在主导低温变换器的研究工作,目标功率密度达到26 kW/kg,目标效率达到99.3%。

兆瓦级功率变换器所依托的大容量电力电子技术需要在以下方面获得突破:开关器件、半导体材料、功率电路拓扑、滤波器、封装和热管理等[30]。

功率器件的损耗源于导通损耗和开关损耗两个方面,提高功率器件的效率即降低其损耗,这很大程度上依赖于新型宽禁带半导体器件的应用,如SiC器件。目前亚兆瓦或兆瓦级大容量电力电子装置仍局限于传统硅基晶闸管或IGBT换流技术,普遍存在开关频率偏低、体积大和功耗高等缺点,难以实现电力系统性能的大幅提升。作为第三代功率半导体器件,SiC器件效率高、导通电阻低、热传导率好、工作温度高、可靠性好、耐电磁辐射,这些特点使得SiC器件在航空上有着很好的应用前景,是实现功率变换器性能大幅提升的重要基础。能在更高开关频率、高温(大于500 ℃)和高压(达数万伏)下工作,突破了硅基功率器件低频、温度(小于150 ℃)和电压(数千伏)限制所导致的局限性,能够大幅提高功率变换器的性能,包括提高电能转换效率,减小设备体积和重量,减少使用器件的数量,简化控制系统,减小散热系统和降低整机的总成本。

功率器件的开关损耗也可以通过优化电路拓扑来降低,如软开关技术。此外,目前的电力变换器中,滤波器必不可少。输入/输出滤波器有助于降低共模干扰和差模干扰,提高电能质量,降低对机载电子设备和负载电机的影响。但是滤波器占了很大一部分重量,直流母线上的滤波电容不仅体积大、重量重,还无法耐高温,可靠性差,电感由于铁心的存在也占了很大一部分重量。因此滤波器的设计必须在满足要求的前提下,尽可能做到体积小、重量轻。

3.5 热管理技术

电力系统在运行过程中将不可避免地产生热量,特别是涡轮发电分布式电推进系统,50 MW的容量使得系统即使达到99%的整体效率,发热量也将有500 kW,这从另一方面体现了超导技术在大型分布式电推进系统中的现实意义。分布式电推进飞机不仅要求系统具备极高的效率,还要求具备高效热管理系统。

热管理主要是指电力系统各部分的冷却、散热,这对电力系统特别是电机的性能有着重要影响。良好的冷却能够降低电机的运行温度,从而降低电机铜导线的电阻率,使得电机铜损降低,效率得到提高[30]。同时电机绕组的绝缘层存在最高工作温度限制,绝缘层寿命也与绕组温度有关,绕组温度的降低有助于延长绝缘层的寿命,也即延长电机本身的寿命。换一个角度来看,良好的冷却能够使电机绕组承载更高的电流密度,从而提高电机的功率密度。热管理对功率变换器的效率和安全工作也非常重要[28],工作温度的降低能够有效降低开关器件的导通压降,减小功率器件上的损耗。

对于电推进系统中的超导部件,则更多的需要低温冷却技术。超导材料需要工作在低温环境以维持超导状态,一旦温度超过超导材料的临界温度,超导材料将转为常导状态,无法正常工作。和传统电机将热量带离电机不同,由于超导材料的零电阻特性,其本身产生的热量很低,因此超导电机热管理的主要目的是防止外部热量进入电机,并带走电机自身产生的热量,因此超导电机的热管理主要集中在隔热和保温上。当然,电力系统中其他超导器件如超导电缆、超导功率部件等同样需要进行冷却、保温和隔热。

用于分布式电推进飞机的热管理系统主要有基于制冷机的封闭式循环冷却系统和基于低温燃料的开放式冷却系统两类,一般认为第二种冷却系统结构更简单,但是需要大容量低温储罐。

热管理系统是整个分布式电推进系统中非常重要的环节。传统技术中的热管理技术对系统性能影响很大,而基于超导技术的电推进系统热管理技术直接影响了系统能否安全运行。用于分布式电推进系统的热管理系统仍在探索阶段,两类系统的优劣尚未完全明确。

3.6 推进能源相关技术

3.6.1 发动机能源相关技术

电推进系统的所需电能来源主要分为两类,一类是由发电机提供,一类由电池提供,其中电池又分为蓄电池、燃料电池和太阳能电池3种。但是目前的蓄电池技术有限,采用蓄电池作为能源的电推进系统面临续航能力不足的问题,只适合短程小型飞机,同时目前的燃料电池技术存在功率密度过低的问题,而太阳能电池输出的电功率有限。因此对于远程大型客机,发动机和燃料仍然不可或缺,先进燃气涡轮发动机技术和新型燃料仍是实现飞机性能提升的关键。

液氢是未来大型电推进飞机的燃料选择之一。液氢的沸点为20 K,在这个温度下能够使绝大部分超导材料工作在超导状态,使用液氢作为飞机的燃料能够兼顾各超导部件的冷却,从而仅需一套低温存储设备,不需要制冷设备。而其他液态燃料如液态甲烷沸点较高,难以满足超导器件的工作条件,因此液氢在电推进飞机上的应用前景较广。此外,氢的热值约为燃油的3倍,即提供同等能量的氢重量仅为燃油的1/3。但是氢的密度低,使用液氢作为燃料需要更大的存储空间。在采用超导技术的大型电推进飞机上,液氢和燃油的混合燃料更为适用[14,27,53]。目前低温燃料的储存和使用还面临诸多困难,需要进一步研究与实践。

3.6.2 大容量能量存储技术

飞机在不同状态下需要的推进功率不同,如起飞、爬升和降落阶段需要更大的推进功率,而巡航阶段需要的推进功率较小,因此要求电推进系统中的供电系统具有长时间提供一定功率和短时提供大过载功率的能力[30,54]。若使用储能系统提供电推进系统所需峰值功率,则有助于降低发电系统容量,减小发电系统体积重量,同时有利于发电系统的平稳运行。此外,大型电推进飞机的电力系统容量达数十兆瓦,储能系统还肩负调节电能质量、提高电力系统稳定性的作用。

储能系统包括高能量密度型和高功率密度型[32]。能够在飞机上使用的高能量密度型储能系统主要为化学电池,其中镍镉电池和锂电池的应用最广泛;高功率密度型储能系统多采用了新技术,主要有超级电容储能、超导磁储能和飞轮储能等。

高功率密度型的储能系统能够在短时间内提供兆瓦级的功率输出,但是储能容量有限,放电时间较短,难以作为推进能源使用。不过这类系统的充电时间同样较短,能够作为大功率脉冲电源使用。高能量密度型储能系统单位重量下拥有更大的储能容量,能够长时间输出较大功率,具有作为电源使用的潜力,但其功率密度无法和高功率密度型储能系统相媲美。

目前广泛运用的锂离子电池能量密度约为200 Wh/kg,存在进一步提升的空间。尚在研发中的新型电池如金属-空气电池具有更高的能量密度,但是仅进行了地面实验,在飞机上的应用仍有待验证其可靠性、安全性[21]。高功率密度型储能系统正在地面和舰船上获得越来越多的应用,波音公司已成功研制用于飞机的飞轮储能系统,但是距离实际应用还需大量研究工作[55]。

总的来说,储能系统是飞机电推进系统的重要组成部分。目前储能系统面临的最大难题在于能量密度过低,极大限制了其在飞机上的应用,特别是要求大储能容量、大发电功率的应用场合,如大型电推进系统。储能系统有待进一步发展和突破。

4 结 论

电推进技术是继多电飞机技术之后航空技术发展的重要方向,是航空电气化的高级阶段。分布式电推进技术融合了飞机动力系统和气动特性,有利于飞机总体的优化设计,提高动力系统冗余度,进一步提高飞机总体效率,降低飞机能量消耗。

1) 小型分布式电推进飞机所需推进功率在数十至数百千瓦级别,该功率等级的电池、电机、电力电子与系统控制技术相对成熟。为了进一步提高飞机性能和实用性,高能量密度电池技术、超高功率密度高效永磁电机技术及功率变换器技术仍需研究与实践。

2) 中大型分布式电推进飞机所需推进功率较大,需要兆瓦级电机和功率变换器,混合电推进系统是合理的选择。大功率分布式电推进系统一方面需要先进燃气涡轮发动机,另一方面需要超高功率密度、高效率电机系统,用以构成高效混合动力系统。燃气涡轮发电技术、兆瓦级电机技术和功率变换器技术有待进一步发展,超导电机、超导电力传输等超导电工技术在大功率电推进系统中的应用基础研究需要大力研究与突破。同时,用于飞机大容量混合动力系统的储能系统、能量管理系统和热管理系统也需要进一步发展。涡轮发电分布式电推进系统的实用化仍需在众多关键技术上获得突破。

3) 飞机电力系统相关技术是发展分布式电推进飞机的必要基础,因此电推进技术发展为航空电气技术研究带来了重要机遇,同时也对飞机电力系统各部件的性能、可靠性和安全性等提出了更为苛刻的要求。要实现航空电推进技术,需要航空动力、机电、环控和飞控等多系统、多学科交叉融合与创新发展。

[1] BRADLEY M K, DRONEY C K. Subsonic ultra green aircraft research: Phase I final report[R]. Hampton, VA: NASA Langley Research Center, 2011.

[2] DAVIES K, NORMAN P, JONES C, et al. A review of turboelectric distributed propulsion technologies for N+3 aircraft electrical systems[C]∥Power Engineering Conference, 2013.

[3] 张小伟. 民用航空发动机技术发展路线图[C]∥第二届中国航空科学技术大会.北京: 中国航空工业发展研究中心, 2015: 335-340.

ZHANG X W. Civil aero-engine technology roadmap[C]∥The 2rd China Aviation Science and Technology Conference. Beijing: Aviation Industry Development Research Center of China, 2015: 335-340 (in Chinese).

[4] MASSON P J, NAM T, CHOI T P, et al. Superconducting ducted fan design for reduced emissions aeropropulsion[J]. IEEE Transactions on Applied Superconductivity, 2009, 19(3): 1662-1668.

[5] 闫万方, 吴江浩, 张艳来. 分布式推进关键参数对BWB飞机气动特性影响[J]. 北京航空航天大学学报, 2015, 41(6): 1055-1065.

YAN W F, WU J H, ZHANG Y L. Effects of distributed propulsion crucial variables on aerodynamic performance of blended wing body aircraft[J]. Journal of Beijing University of Aeronautics and Astronautics, 2015, 41(6): 1055-1065 (in Chinese).

[6] 张曙光, 陆艳辉, 巩磊, 等. 250座级翼身融合无尾布局客机操稳特性设计研究[J]. 航空学报, 2011, 32(10):1761-1769.

ZHANG S G, LU Y H, GONG L, et al. Research on design of stability and control of a 250-seat tailless blended-wing-body civil transport aircraft[J].Acta Aeronautica et Astronautica Sinica, 2011, 32(10):1761-1769(in Chinese).

[7] 高峰. 翼身融合体飞机的外形设计与气动优化[D]. 南京: 南京航空航天大学, 2009.

GAO F. Aerodynamicdesign of the blend-wing-body subsonic transport[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2009 (in Chinese).

[8] 蒋瑾, 钟伯文, 符松. 翼身融合布局飞机总体参数对气动性能的影响[J]. 航空学报, 2016, 37(1): 278-289.

JIANG J, ZHONG B W, FU S, Influence of overall configuration parameters on aerodynamic characteristics of a blended-wing-body civil aircraft[J].Acta Aeronautica et Astronautica Sinica, 2016, 37(1): 278-289 (in Chinese).

[9] FELDER J L, BROWN G V, KIM H D, et al. Turboelectric distributed propulsion in a hybrid wing body aircraft: ISABE-2011-1340[R]. Cleveland, OH: NASA Glenn Research Center, 2011.

[10] BERTON J J, KIM H D, SINGH R, et al. Turboelectric distributed propulsion benefits on the N3-X vehicle[J]. Aircraft Engineering and Aerospace Technology: An International Journal, 2014, 86(6): 558-561.

[11] KIM H D, BROWN G V, FELDER J L. Distributed turboelectric propulsion for hybrid wing body aircraft[C]∥Proceedings of 2008 International Powered Lift Conference. London: Royal Aeronautical Society, 2008.

[12] FELDER J L, KIM H D, BROWN G V. Turboelectric distributed propulsion engine cycle analysis for hybrid-wing-body aircraft[C]∥47th AIAA Aerospace Sciences Meeting. Reston, VA: AIAA, 2009: 1-25.

[13] BROWN G V. Weights and efficiencies of electric components of a turboelectric aircraft propulsion system[C]∥49th AIAA Aerospace Sciences Meeting Including the New Horizons Forum and Aerospace Exposition. Reston, VA: AIAA, 2011: 1-18.

[14] NALIANDA D, SINGH R. Turbo-electric distributed propulsion-opportunities, benefits and challenges[J]. Aircraft Engineering and Aerospace Technology: An International Journal, 2014, 86(6): 543-549.

[15] GOHARDANI A S, DOULGERIS G, SINGH R. Challenges of future aircraft propulsion: A review of distributed propulsion technology and its potential application for the all electric commercial aircraft[J]. Progress in Aerospace Sciences, 2011, 47(5): 369-391.

[16] MALKIN P, PAGONIS M. Superconducting electric power systems for hybrid electric aircraft[J]. Aircraft Engineering and Aerospace Technology, 2014, 86(6):515-518.

[17] BERG F, PALMER J, MILLER P, et al. HTS electrical system for a distributed propulsion aircraft[J]. IEEE Transactions on Applied Superconductivity, 2015, 25(3): 1-5.

[18] ARMSTRONG M J, ROSS C A H, BLACKWELDER M J, et al. Propulsion system component considerations for NASA N3-X turboelectric distributed propulsion system[J]. SAE International Journal of Aerospace, 2012, 5(2): 344-353.

[19] ARMSTRONG M J, ROSS C A H, BLACKWELDER M J, et al. Trade studies for NASA N3-X turboelectric distributed propulsion system electrical power system architecture[J]. SAE International Journal of Aerospace, 2012, 5(2): 325-336.

[20] 张小伟. 面向2030年的分布式混合电推进技术[C]∥第2届中国航空科学技术大会.北京: 中国航空工业发展研究中心, 2015: 330-334.

ZHANG X W. Distributed electric propulsion technology oriented to 2030[C]∥The 2rd China Aviation Science and Technology Conference. Beijing: Aviation Industry Development Research Center of China, 2015: 330-334 (in Chinese).

[21] 黄俊, 杨凤田. 新能源电动飞机发展与挑战[J]. 航空学报, 2016, 37(1): 57-68.

HUANG J, YANG F T. Development and challenges of electric aircraft with new energies[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(1): 57-68 (in Chinese).

[22] MOORE M D, FREDERICKS B. Misconceptions of electric propulsion aircraft and their emergent aviation markets[C]∥52nd Aerospace Sciences Meeting. Reston, VA: AIAA, 2014: 1-17.

[23] SCHILTGEN B, GIBSON A R, GREEN M, et al. More electric aircraft: “Tube and Wing” hybrid electric distributed propulsion with superconducting and conventional electric machines[C]∥SAE 2013 AeroTech Congress & Exhibition. Warrendale, PA: SAE, 2013.

[24] JONES C E, DAVIES K, NORMAN P, et al. Protection system considerations for DC distributed electrical propulsion systems[C]∥SAE Aerotech Congress and Exhibition. Warrendale, PA: SAE, 2015.

[25] MASSON P J, LUONGO C A. HTS machines for applications in all-electric aircraft[C]∥Power Engineering Society General Meeting. Piscataway, NJ: IEEE Press, 2007: 1-6.

[26] MASSON P J, LUONGO C A. High power density superconducting motor for all-electric aircraft propulsion[J]. IEEE Transactions on Applied Superconductivity, 2005, 15(2): 2226-2229.

[27] LUONGO C A, MASSON P J, NAM T, et al. Next generation more-electric aircraft: A potential application for HTS superconductors[J]. IEEE Transactions on Applied Superconductivity, 2009, 19(3): 1055-1068.

[28] JONES C E, NORMAN P J, GALLOWAY S J, et al. Comparison of candidate architectures for future distributed propulsion aircraft[J]. IEEE Transactions on Applied Superconductivity, 2016, 26(6): 1-9.

[29] DUBOIS A, VAN DER GEEST M, BEVIRT J, et al. Design of an electric propulsion system for SCEPTOR’s outboard nacelle[C]∥16th AIAA Aviation Technology, Integration, and Operations Conference. Reston, VA: AIAA, 2016.

[30] DEVER T P, DUFFY K P, PROVENZA A J, et al. Assessment of technologies for noncryogenic hybrid electric propulsion: NASA/TP-2015-216588[R]. Cleveland, OH: NASA Glenn Research Center, 2015.

[31] BOLLMAN A M, ARMSTRONG M J, JONES C E, et al. Development of voltage standards for turbo-electric distributed propulsion aircraft power systems[C]∥Elec-trical Systems for Aircraft, Railway, Ship Propulsion and Road Vehicles (ESARS). Piscataway, NJ: IEEE Press, 2015.

[32] FARHADI M, MOHAMMED O. Energy storage technologies for high-power applications[J]. IEEE Transactions on Industry Applications, 2016, 52(3): 1953-1961.

[33] 李凤娥, 罗玉梅, 张玉. 电力飞机的技术进展[J]. 中国民航飞行学院学报, 2012, 23(4): 17-20.

LI F E, LUO Y M, ZHANG Y. A review of electric aircraft technology[J]. Journal of Civil Aviation Flight University of China, 2012, 23(4): 17-20 (in Chinese).

[34] BATALLER-PLANES E, LAPENA-REY N, MOSQU-ERA J, et al. Power balance of a hybrid power source in a power plant for a small propulsion aircraft[J]. IEEE Transactions on Power Electronics, 2009, 24(12): 2856-2866.

[35] STOLL A M, BEVIRT J B, MOORE M D, et al. Drag reduction through distributed electric propulsion[C]∥14th AIAA Aviation Technology, Integration and Operations Conference. Reston, VA: AIAA, 2014: 1-10.

[36] PATTERSON M D, BORER N K. Approach considerations in aircraft with high-lift propeller systems[C]∥17th AIAA Aviation Technology, Integration, and Operations Conference. Reston, VA: AIAA, 2017: 1-18.

[37] BORER N K, DERLAGA J M, DEERE K A, et al. Comparison of aero-propulsive performance predictions for distributed propulsion configurations[C]∥55th AIAA Aerospace Sciences Meeting. Reston, VA: AIAA, 2017: 1-16.

[38] PATTERSON M D, DERLAGA J M, BORER N K. High-lift propeller system configuration selection for NASA’s SCEPTOR distributed electric propulsion flight demonstrator[C]∥16th AIAA Aviation Technology, Integration, and Operations Conference. Reston, VA: AIAA, 2016: 1-19.

[39] BORER N K, PATTERSON M D, VIKEN J K, et al. Design and performance of the NASA SCEPTOR distributed electric propulsion flight demonstrator[C]∥16th AIAA Aviation Technology, Integration, and Operations Conference. Reston, VA: AIAA, 2016: 1-20.

[40] 胡雨. 通用飞机油电混合动力系统设计与优化[D]. 沈阳: 沈阳航空航天大学, 2014.

HU Y. Design and optimization of a general aircraft’s Hybrid electric propulsion system[D]. Shenyang: Shenyang Aerospace University. 2014 (in Chinese).

[41] JANSEN R H, BOWMAN C, JANKOVSKY A. Sizing power components of an electrically driven tail cone thruster and a range extender[C]∥16th AIAA Aviation Technology, Integration, and Operations Conference. Reston, VA: AIAA, 2016: 1-9.

[42] ZHANG X, HARAN K S. High-specific-power electric machines for electrified transportation applications-technology options[C]∥Energy Conversion Congress and Exposition (ECCE). Piscataway, NJ: IEEE Press, 2016: 1-8.

[43] YOON A, YI X, MARTIN J, et al. A high-speed, high-frequency, air-core PM machine for aircraft application[C]∥IEEE Power and Energy Conference at Illinois. Piscataway, NJ: IEEE Press, 2016.

[44] GOLOVANOV D, GALEA M, GERADA C. High specific torque motor for propulsion system of aircraft[C]∥Esars ITEC, 2016.

[45] BROWN G V, KASCAK A F, EBIHARA B, et al. NASA Glenn Research Center program in high power density motors for aeropropulsion: NASA/TM-2005-213800[R]. Cleveland, OH: NASA Glenn Research Center, 2005.

[46] GAMBLE B, SNITCHLER G, MACDONALD T. Full power test of a 36.5 MW HTS propulsion motor[J]. IEEE Transactions on Applied Superconductivity, 2011, 21(3): 1083-1088.

[47] NETTER D, LEVEQUE J, AILAM E, et al. Theoretical study of a new kind HTS motor[J]. IEEE Transactions on Applied Superconductivity, 2005, 15(2): 2186-2189.

[48] MASSON P J, BRESCHI M, TIXADOR P, et al. Design of HTS axial flux motor for aircraft propulsion[J].IEEE Transactions on Applied Superconductivity, 2007, 17(2): 1533-1536.

[49] MOULIN R, LÉVQUE J, MERCIER J C, et al. Superconducting multi-stacks motors using the diamagnetism property of bulk material[C]∥2008 International Conference on Electrical Machines. Piscataway, NJ: IEEE Press, 2008.

[50] MASSON P J, PIENKOS J E, LUONGO C A. Scaling up of HTS motor based on trapped flux and flux concentration for large aircraft propulsion[J]. IEEE Transactions on Applied Superconductivity, 2007, 17(2): 1579-1582.

[51] KALSI S S, WEEBER K, TAKESUE H, et al. Development status of rotating machines employing superconducting field windings[J]. Proceedings of the IEEE, 2004, 92(10): 1688-1704.

[52] 金建勋, 游虎, 姜在强, 等. 高温超导电缆发展及其应用概述[J]. 南方电网技术, 2015, 9(12): 17-28.

JIN J X, YOU H, JIANG Z Q, et al. Development and application overview of high temperature superconducting cable[J]. Southern Power System Technology, 2015, 9(12): 17-28 (in Chinese).

[53] MASSON P J, BROWN G V, SOBAN D S, et al. HTS machines as enabling technology for all-electric airborne vehicles[J]. Superconductor Science & Technology, 2007, 20(8): 748-756.

[54] CHOI T P, MAVRIS D N, MASSON P J. Superconducting machines and power systems for electric-drive aeropropulsion[J]. SAE International Journal of Aerospace, 2008, 1(1): 861-875.

[55] STRASIK M, HULL J R, MITTLEIDER J A, et al. An overview of Boeing flywheel energy storage systems with high-temperature-superconducting bearings[J]. Superconductor Science and Technology, 2010, 23(3): 1-5.