汽车含气制动液的有效体积弹性模量的研究

梁思伟,李孝禄,朱俊江,钱丽娟,李运堂

(中国计量大学 机电工程学院,浙江 杭州 310018)

汽车液压制动系统是汽车的重要组成部分,关系到汽车的安全性能和驾驶人以及乘客的安全. 制动液是制动系统中机械力和能量传递介质,制动液的动态和静态特性往往会影响整个制动系统的性能[1]. 但是由于种种原因,制动液中往往会含有气体,并且以泡状流居多[2,3]. 制动液中含有气体将导致制动压力大大降低,这将对制动效果产生很大的削减,严重威胁了制动系统的安全性能[4]. 体积弹性模量是制动液的一个重要物理参数,它反映了制动液的抗压缩能力,表征了制动液的“弹簧特性”,同时体积弹性模量也是确定液压系统动态性能的重要指标,直接关系到液压油的“刚度”[5]. 一般情况下,纯油液的体积弹性模量是个定值,但是油液的体积弹性模量很容易受到外界因素的影响,如渗入气体的含量、温度、容器的刚性、气相和液相的界面状态、压力以及压力的变化等,都会使油液的体积弹性模量发生变化. 尤其是渗入的气体,即使有很少量的气体都会使体积弹性模量发生急剧降低[4, 6]. 制动液中的气体会严重影响液压制动系统,使系统响应延迟,甚至造成液压制动系统不稳定,这将对液压系统造成巨大的危害,以致严重影响驾驶人及乘客的人身安全[7].

液压制动系统中制动液的气体主要有两种存在形式. 一是溶在油液中的气体,这种气体对系统的影响比较小. 但是满足一定条件时,例如温度升高,这种形式的气体也是会从液体中析出,变成气泡的形式,形成第二种气体存在形式,这时对液压系统的影响是不可以忽略的.另一种是渗入到油液中的气体,这种气体一般以气泡的形式存在液体中,这种形式的气体对液压系统的影响很大,即使很少量的这种形式的气体(少于0.1%)都会使油液的体积弹性模量发生较大的变化,都会使液压系统的性能受到剧烈的影响[8]. 文献[9]指出,在液压油中即使只含有1%气泡形式的气体,都会使液压油的体积弹性模量降为纯油液的35.6%,可见这种形式的气体对系统的影响非常大.

1967年Merritt[5]以正割体积弹性模量为基本定义进行理论推导. Merritt的模型中气体和液压油的体积只考虑了初始体积,未能考虑在系统运行压力变化时含气率的变化.另外,他使用的是正割体积弹性模量作为基础,其模型值会比实际值小很多,这就导致他的模型在低压系统中将很难得到应用.

1994年Yu[10]以正切体积弹性模量为基础进行了理论推导. Yu考虑了液压系统运行过程中,气体的压缩和溶解两个过程. 但是其模型实际应用起来是很困难的,如此多的参数会使模型看着很复杂,增加了实际应用的难度.

2000年Cho[7]以正切体积弹性模量为基础,给出了低压高温状态下液压自动传输系统的有效体积弹性模量理论模型,并给出了测量液压自动传输系统体积弹性模量的方法. 但他假设整个封闭管道的含气率不变,气体不溶于液压油,这是不符合实际情况的.

2006年Ruan[11]以正切体积弹性模量为基础进行理论推导. Ruan在文中指出临界压力与气体体积的平方根成正比. 虽然Ruan的模型看着简单,但是在文献[12]中,Hossein指出Ruan的模型使用的思路和Yu的很相似,但推导出来的结果却不同,所以,最后的理论模型是存在问题的,Hossein在文献[12]中给出了Ruan模型的调整结果.

2013年Hossein[6]在考虑等温和绝热两种状态过程,以及压力和温度不断变化的影响下,分析了只有压缩过程以及包含压缩和溶解过程的理论模型. Hossein的模型考虑得很全面,但是其模型太过于复杂,很难普遍应用于实际中.

实际的液压系统是复杂多样的,不同的学者在研究有效体积弹性模量时,考虑的情况以及实际条件不同,所以不同的学者得出的理论模型也会有区别.本文主要是对汽车液压制动系统中制动液的有效体积弹性模量模型进行研究,首先简单分析介绍之前学者的体积弹性模量模型,然后再分析推导本实验系统在低压、等温(假设外界环境温度稳定为室温,初始压力为标准大气压)时,制动液中包含气体压缩和溶解两种过程的有效体积弹性模量模型.

1 体积弹性模量的定义和假设

1.1 体积弹性模量的定义

油液体积弹性模量的定义有很多种,这里介绍三种常用的定义.

1)正割体积弹性模量

(1)

式(1)中V表示液压油的体积,单位:m3;ΔP表示液压油压力的变化,单位:Pa;ΔV表示对应的体积变化,单位:m3.

2)正切体积弹性模量

(2)

式(2)中V表示液压油的体积,dP表示液压油压力的微分算子,dV表示对应的体积微分算子.

3)波速体积弹性模量

K=ρν2.

(3)

式(3)中ρ表示液压油的密度,单位:kg/m3;ν表示压力波波速,单位:m/s.

上面提到的三个体积弹性模量的定义公式,式(1)和式(2)常被学者使用,式(3)常用于测量动态体积弹性模量. 如图1所示,正切体积弹性模量要比正割体积弹性模量更接近真实值,计算结果也更准确. 正切体积弹性模量常用在体积和压力变化比较迅速,压力和体积变化都相对较小的液压系统. 正割体积弹性模量常用于体积和压力变化比较缓慢,压力变化相对较大的液压系统[7-13].

图1 正割与正切体积弹性模量的对比Figure 1 Comparison of the secant and tangent bulk modulus

1.2 假设

本文分析液压制动系统制动液在含气情况下的体积弹性模量,为了使结果更符合实际制动过程时液压管路的工作情况,首先对液压制动系统做几点说明:

1)整个液压制动系统封闭的制动管道内没有油液泄漏.

2)选取了制动管道的某一段作为本文的研究部分,研究的这段两端不是封闭的,如图2所示,但是整个制动管路是封闭的. 并且,在液压制动系统工作的过程中,选取的这段管道体积是固定的,一直等于初始体积V0,即

V0=Vl+Vgcd=Vl0+Vg0.

(4)

式(4)中Vl表示制动过程中液压油的体积,Vgcd表示制动过程中发生溶解和压缩过程的气体体积,Vl0表示制动开始时,制动液的初始体积,Vg0制动开始时,气体的初始体积.

图2 选取的液压制动管段Figure 2 Selected hydraulic brake pipe section

3)纯制动液的体积弹性模量Kl是个定值.

4)纯制动液的体积弹性模量值Kl远远大于实际的工作压力值P.

5)制动系统能正常工作的情况下,制动液中的气体含量是很低的,因此气体的质量可以忽略不计的.

6)在制动过程中,所选取的那段管道,气体溶解和压缩而导致气体体积减少的部分全被液体填充,如图2所示,即Vl增加量等于Vgcd减少量,如式(5)所示. 按照此情况,ΔVgcd是个负值,而ΔVl是个正值.

|ΔVgcd|=|ΔVl| .

(5)

7)当工作压力达到临界压力时,气体全部溶于制动液中,液压管道中不存在气体,至少是不存在可观气体.

8)整个制动过程,温度保持不变,即整个模型推导是在等温过程进行的.

2 有效体积弹性模量理论模型

2.1 瞬时含气率的定义

由于液压制动系统一般是低压系统,因此制动液的有效体积弹性模量是以式(2)正切体积弹性模量为基础进行推导. 本文考虑了气体在制动系统工作时压缩和溶解两个过程,则瞬时含气率定义为:

(6)

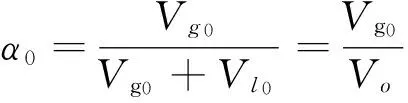

当t=0时,表示初始含气率α0,其定义为:

(7)

2.2 气体的体积

在整个系统工作的过程中,随着压力的增加,气体会发生压缩和溶解两个变化过程.如图3所示,经过不断的增压和释压,气体在不断地压缩和溶解. 当压力达到临界压力时,气体完全溶于制动液中,或者至少不会观察到气泡形式的气体,此时气体的体积可以看作为零. 实际实验和计算结果表明,连续踩踏制动踏板5~7次,含气率基本为0.

图3 制动液中气体的变化过程Figure 3 Change of gas in brake fluid

从图3可以看出在制动系统运行时,分为踩下制动踏板和抬起制动踏板两个动作,气体存在踩下压缩、溶解以及抬起释压析出过程. 在压力释放过程中,气体的体积会略有增加,但由于抬起释压的时间比较短,所以可以近似认为压力不变,气体的体积几乎不发生变化. 此时压力保持不变,可假设在抬起制动踏板时,不存在已经溶解在制动液中的气体从制动液中析出的可能,因此整个气体体积变化的过程可以看作为压缩和溶解两个过程.

其中压缩过程可利用式(8)所示的理想气体状态方程进行分析[14]:

PV=nRT.

(8)

式(8)中P为气体压强,单位: Pa;V为气体体积,单位:m3;n为气体的物质的量,单位:mol;T为温度,单位:K,一般室温视为25℃,即298 K;R为气体常数,对任意理想气体而言,R是一定的,约为8.314 41±0.000 26 J/(mol·K).

气体溶解过程,可利用式(9)所示的油气混合的亨利定律进行分析[15],如果气体的物质的量远远小于液体的物质的量时,对式(9)进行整理得到式(10).

P(ngd+nl)=Hngd.

(9)

(10)

式(9)中ngd表示溶解到液体中的气体的物质的量,nl表示液体的物质的量,H表示亨利常数.

由质量守恒定律,无论温度和压力如何变化,气体的物质的量是保持守恒的,结合前文的理想气体状态方程和亨利定律,得气体的体积:

(11)

此时便得到压缩和溶解两个过程中气体的体积模型,这里令Vgcd=ε·θ:

(12)

式(12)中ε代表由于压缩导致的气体体积变化,θ代表由于溶解导致的气体体积变化.

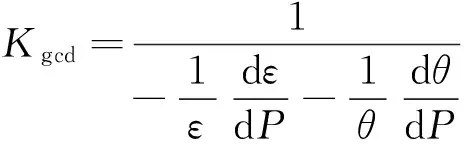

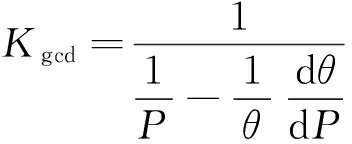

则制动液中气体的体积弹性模量为:

(13)

即:

(14)

式(14)中Kgc表示压缩过程的气体的体积弹性模量,文献[5]中表明Kgc=mP,其中m=1时表示等温体积弹性模量m=1.4时表示绝热体积弹性模量. 前文已经假设整个制动系统工作过程中温度保持不变,即等温过程,此时m=1,则

(15)

2.3 制动液的有效体积弹性模量

把式(11)和式(7)代入式(6),则制动液中的含气率可以表示为

(16)

结合式(6)、V=Vl+Vgcd以及正切体积弹性模量的定义得

(17)

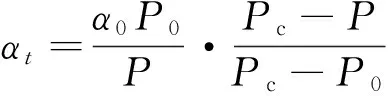

把式(12)、式(15)和式(16)代入式(17),得有效体积弹性模量的模型为

(18)

式(18)就是液压制动系统中含气制动液的有效体积弹性模量模型. 图4是本文模型和其他学者模型的对比,图4中模型参数取值为:P0=0.1 MPa,Kl=1 500 MPa,m=1,α0=0.1,c1=-9.307×10-6(Yu模型中特有的参数). 从图4可以明显看出,Merritt的模型中认为气体体积不发生变化是很不合理的,压力达到很大时依然无法达到纯油液的体积弹性模量,这尤其对于低压液压系统来说是很不准确的. 从图4的局部放大图可以看出,本文考虑气体压缩和溶解两个过程和只考虑气体压缩过程的有效体积弹性模量模型是有差别的,不考虑气体溶解过程的有效体积弹性模量略高于本文的模型. 不考虑溶解过程只考虑压缩过程的模型,其气体体积会偏高,使相同压力下总体积偏高,导致有效体积弹性模量偏高于本文同时考虑气体压缩和溶解过程的有效体积弹性模量.

图4 有效体积弹性模量的模型对比Figure 4 Model comparison of effective bulk modulus

2.4 含气率对制动液体积弹性模量的影响

含气率的变化往往会严重影响体积弹性模量的值,尤其是对于低压系统. 液压制动系统属于低压系统,含有少量的气体都会对体积弹性模造成很大的影响.

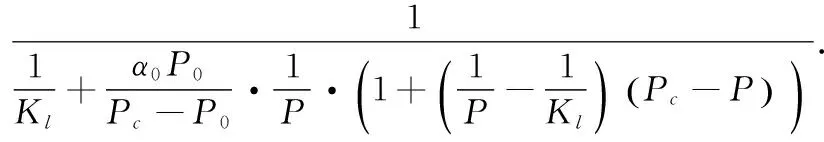

图5 含气率较低时有效体积弹性模量Figure 5 Effective bulk modulus of lower gas content

如图5所示,是结合式(18)画出在含气率较低时的变化曲线,其中P0=0.1 MPa,Kl=1 000 MPa,Pc=10 MPa,含气率分别设为:0.01%、0.02%、0.05%、0.1%和0.5%. (注意这里Kl取值1 000 MPa是为了更接近实际的液压制动系统,图4中Kl取值1 500 MPa是为了和图4中其他学者的数据保持一致. )从图5中可以明显看出随着含气率的不断增加,有效体积弹性模的值在不断的减少. 但是在含气率相对比较低的情况下,基本保证了临界压力Pc=10 MPa的要求.

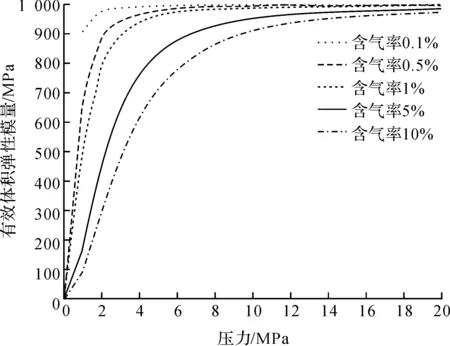

如图6所示是在含气率相对较高情况下的有效体积弹性模量曲线,其中P0=0.1 MPa,Kl=1 000 MPa,Pc=10 MPa,含气率分别设为:0.1%、0.5%、1%、5%和10%. 从图6可以看出含气率1%时,基本满足Pc=10 MPa的临界值要求. 含气率5%时,在压力P为10 MPa时,已经难以使制动液的有效体积弹性模量达到纯制动液的体积弹性模量值,此时的临界压力已远远大于10 MPa,这对于汽车制动系统的危害是很大的,此时的压力将无法达到使车辆制动所需的制动压力.

图6 含气率较高时有效体积弹性模量Figure 6 Effective bulk modulus of higher gas content

3 结 语

本文简单介绍了体积弹性模量的几种常用基本定义,介绍了其他学者对于体积弹性模量模型和检测方法的研究成果,并对他们建立的模型进行了对比分析,着重强调了气体对液压系统的影响,尤其是对于低压液压系统.本文主要完成两部分内容:

1)在分析汽车液压制动系统含气制动液的有效体积弹性模量理论模型时,考虑了制动系统工作过程中,气体的压缩和溶解两种变化过程. 分析了制动液中气体的体积变化过程以及理论模型,给出了气体的有效体积弹性模量模型. 经过分析和推导,最终推导出汽车液压制动系统中含气制动液的有效体积弹性模量模型.

2)将本文模型和其他学者的模型进行了对比分析,发现在分析有效体积弹性模量时,只考虑压缩过程的结果会略高于考虑气体的压缩和溶解两个过程的结果. 从本文的有效体积弹性模量理论模型可以发现初始含气率以及压力和有效体积弹性模量之间的关系,其中初始含气率增加,有效体积弹性模量减少. 有效体积弹性模量的值会随着含气率的增大而不断减小,在含气率低于0.5%时,体积弹性模量的变化不是很明显. 但是含气率高于0.5%时,随着含气率的增大,有效体积弹性模量会急剧减小.

[1] 李孝禄, 梁思伟, 王文越, 等. 汽车液压制动系统气液两相流流型的识别[J]. 中国机械工程, 2017, 28(4): 492-496.

LI X L, LIANG S W, WANG W Y, et al. Identification of gas-liquid two-phase flow patterns in automobile hydraulic braking systems[J].ChinaMechanicalEngineering, 2017,28(4): 492-296.

[2] 李孝禄, 王文越, 张远辉, 等. 液压制动管路中气液两相流流型聚类分析识别[J]. 农业机械学报, 2016, 47(2): 377-383.

LI X L, WANG W Y, ZHANG Y H, et al. Identification of gas-liquid two-phase flow patterns in hydraulic braking pipeline based on cluster analysis [J].TransactionsoftheChineseSocietyforAgriculturalMachinery, 2016, 47(2): 377-383.

[3] 刘依,吕雅琪,聂德明. 气泡在剪切作用下的运动特性研究[J]. 中国计量大学学报,2017,2(28): 159-168.

LIU Y, LU Y Q, NIE D M. Numerical research on bubble motion in shear flow[J].JournalofChinaUniversityofMetrology, 2017, 2(28): 159-168.

[4] 孙毕, 李孝禄. 汽车ABS系统内部流动仿真与分析[J]. 机床与液压, 2014, 42(7): 115-118.

SUN B, LI X L. Flow simulation and analysis of automotive anti-lock braking system [J].MachineToolandHydraulics, 2014, 42(7): 115-118.

[5] H.E.梅里特.液压控制系统[M]. 陈燕庆,译.北京:科学出版社, 1976: 16-20.

[6] GHOLIZADEH H, BITNER D, BURTON R, et al. Modelling and experimental validation of the effective bulk modulus of a mixture of hydraulic oil and air[C]//ASME/BATH2013SymposiumonFluidPowerandMotionControl. Sarasota :ASME,2013: 562-576.

[7] CHO B H, LEE H W, OH J S. Estimation technique of air content in automatic transmission fluid by measuring effective bulk modulus[J].InternationalJournalofAutomotiveTechnology, 2000, 10(3): 57-61.

[8] LEE J C, SHIN H M, JO H Y. A study of the effects of entrained air in a hydraulic brake actuator[J].ProceedingsoftheInstitutionofMechanicalEngi-neersPartDJournalofAutomobileEngineering, 2008, 222(2): 285-292.

[9] 崔英伟,孙坤,刘振兴. 油液体积弹性模量的测量[J]. 液压气动与密封, 2012, 32(3): 17-19.

CUI Y W, SUN K, LIU Z X. The measurement of volume elastic modulus of hydraulic oil [J].Hydraul-icsPneumaticsandSeals, 2012, 32(3): 17-19.

[10] YU J, CHEN Z, LU Y. The variation of oil effective bulk modulus with pressure in hydraulic systems[J].Journalof

DynamicSystemsMeasurement&Control, 1994, 116(1): 146-150.

[11] JIAN R, BURTON R. Bulk modulus of air content oil in a hydraulic cylinder[C]//ASME2006Internat-ionalMechanicalEngineeringCongressandExpos-ition. Chicago:ASME, 2006: 259-269.

[12] GHOLIZADEH H, BURTON R, SCHOENAU G. Fluid bulk modulus: comparison of low pressure models[J].InternationalJournalofFluidPower, 2012, 13(1):7-16.

[14] HALLIDAY D, RESNICK R, WALKER J.FundamentalofPhysics[M].7th ed. New York: John Wiley and Sons,2005:488.

[15] MANZ D, CHENG W K. On-line measurements of engine oil aeration by X-ray absorption[J].JournalofEngineeringforGasTurbinesandPower, 2006, 129(1): 287-293.