LNG工厂的工艺设计探讨

宗辉

摘要:液化天然气(LNG),是指将气态天然气在常压下冷却到零下162℃以下,使其由气态转化为液态。LNG具有性能高、热值大、成本低、便于储运等优点,建设LNG工厂可很好地满足市场的天然气使用需求。目前,LNG已成为经济发达但能源紧缺的东南沿海地区的永久或过渡供气设施。据此,以某市的LNG工厂建设为例,重点对LNG工厂的工艺设计流程进行了探析,并简要介绍了相关安全措施。

关键词:液化天然气;工艺设计; LNG储罐;液化系统

中图分类号:TB文献标识码:Adoi:10.19311/j.cnki.16723198.2017.30.089

天然气,是指通过气田开采,所获得的一种可燃气体,其主要成分为CH4(甲烷)。LNG(液化天然气),是指将气态天然气在常压下冷却到零下162℃以下,使天然气由气体转化为液体。液化天然气可极大地节省储运成本和储运空间,同时具有性能高、热值大的特点。目前,我国天然气的西气东输工程虽然建设得卓有成效,但受管网所限,仍有一些地区无法覆盖到,针对该种情形,建设LNG工厂,将是满足其天然气使用需求的最佳途径。对于天然气管线完善的地区,LNG工厂也可作为备用气源、调峰气源使用。

1工程概况

某市的LNG工厂的天然气日处理量为70×104m3。该项目采用的全是国产设备,工艺也是国产化,气源是西气东输气源。气源温度在5℃~40℃之间,其在冬季的压力为2.0~2.5MPa,夏季为3.0~3.5MPa。气源成分除了CH4,还有H2S、CO2、N2、苯类、烷烃类等。本工程所采用的工艺依次为:原料气进厂、气源压缩、脱二氧化碳、分子筛脱水、纯化、脱汞处理、两次液化、储罐储存、装车作业。其他工艺系统包括:循环水系统、蒸汽系统、液氮气化、PSA制氮、仪表风系统、放散系统。

2工艺设计流程分析

2.1原料气分配、压缩

将原料气引入工厂以后,先进行原料气分配,通过分配站对原料气的调压计量,将其分为两路:一路进入分离器,水气分离后进入压缩机,将其加压到5.0MPa;另一路进入厂区的加热炉、锅炉房、厨房、制冷站房。

2.2脱水、脱碳、纯化、脱汞

将加压后的天然气通入脱碳系统进行脱碳净化,净化后,天然气的二氧化碳的体积分数要<50×10-6,硫化氢的体积分数要<4×10-6。脱碳后,将天然气通入脱水系统进行脱水,脱水后,水的体积分数要<1×10-6。再通入纯化系统,纯化后,烷烃类的体积分数要保持在1×10-6与10×10-6之间。

使用气液分离器、过滤器对压缩后的天然气进行气液分离、过滤,再从底部进入吸收塔,使其与吸收塔上部的MDEA(甲氨基二乙醇)溶液接触,MDEA溶液会吸收掉天然气中的二氧化碳和硫化氢。净化以后,在塔上部对天然气进行洗涤、冷却,然后经除污器进行除污,再进入冷却器,将其冷却到40℃,再经过净化分离器,分离杂质、水分后,通入脱水系统。脱碳工艺中所采用的甲氨基二乙醇吸收法,具有化学和物理的双重吸收特点,其能耗低、二氧化碳回收率高。

天然气脱水主要有溶剂吸收、固体干燥剂、冷冻分离三类方法。固体干燥剂常用方法为分子筛法、硅胶法,或者二者混合使用;溶剂吸收所应用的溶剂主要为甘醇、浓酸等,但是该方法的脱水深度低,不适用深冷装置;冷冻分离可防止天然气在低温状态下产生水合物,但是其允许达到的低温有限,无法达到液化要求。本LNG工厂采用了分子筛干燥法。天然气在脱二氧化碳以后,进入分子筛干燥器,將天然气中的水分脱除,使水露点降到-55℃以下,然后经过滤器,去除杂质后进入脱汞处理和纯化处理。

将脱完水后的天然气通入纯化单元进行处理,通入过滤器将粉尘脱除,再经脱汞吸附器(自上而下),以浸硫煤基活性炭将汞脱除,将汞含量降至10ng·m-3。然后再次通入过滤器过滤,然后通入液化单元。

2.3液化单元

2.3.1液化原理

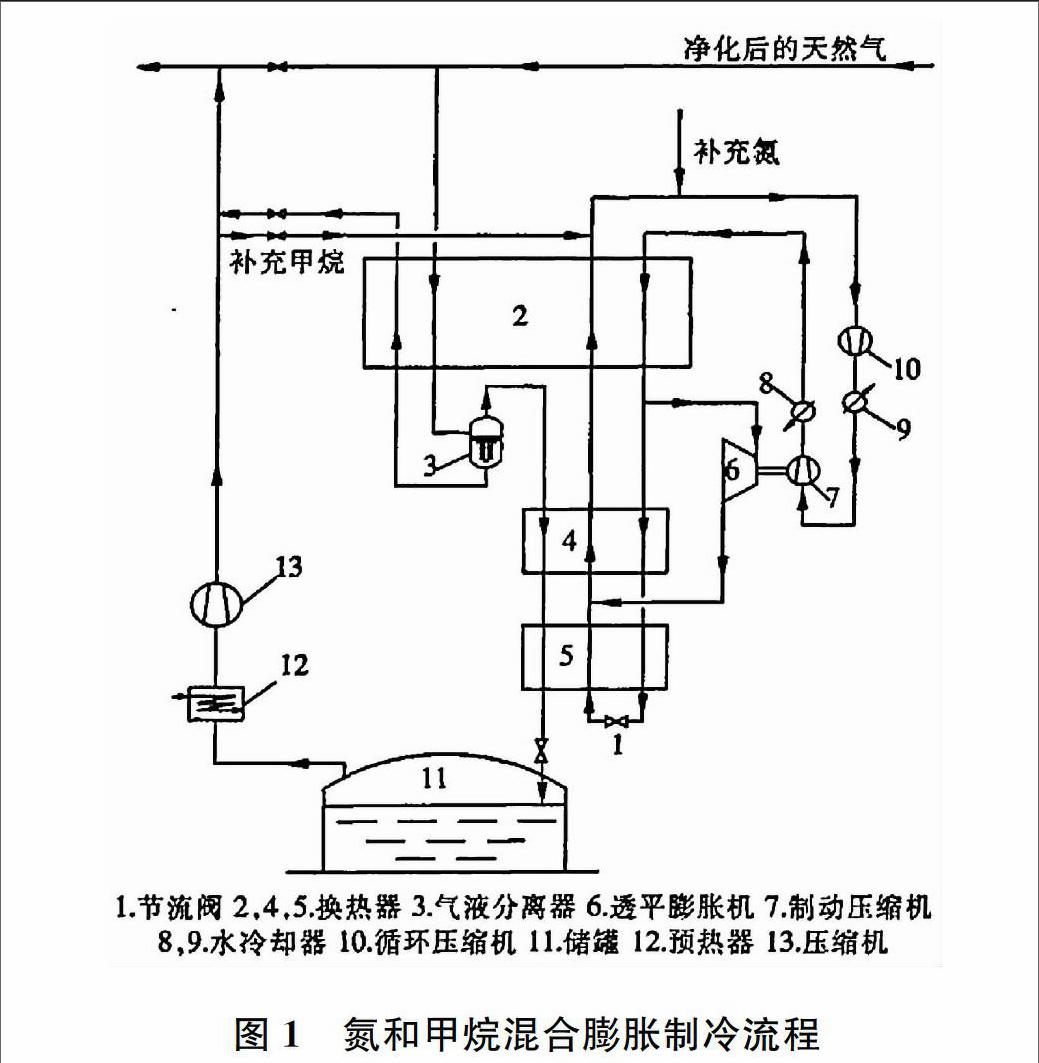

使用氟利昂进行预冷,通过氮和甲烷混合膨胀制冷工艺提供液化所需的冷量,液化后的天然气通过管道输送到LNG子母罐内再经过液化天然气槽车进行装车和外运。用氟利昂进行预冷、再用氮和甲烷混合膨胀制冷这一工艺流程,兼具膨胀剂液化和级联式液化流程的优点,其流程简单而高效。

氮-甲烷混合膨胀制冷是对氮膨胀制冷工艺的改进、完善。以N2、CH4共同来代替N2,降大大降低能耗。氮和甲烷混合膨胀制冷具有流程计较简单、运用快速、容易控制、便于制冷剂的添加和检测等优点。该流程降低了冷端换热的温差,所以比纯氮膨胀制冷工艺的能耗降低了10%~20%。

2.3.2液化流程

氮-甲烷混合膨胀液化包括了氮-甲烷混合制冷、天然气液化两个部分。氮-甲烷混合膨胀制冷流程,如图1所示。在该系统中,天然气经过脱二氧化碳、脱完水以后,进入到换热器(2)中进行冷却,然后再进入气液分离器(3)进行气相和液相的分离:气相再进入换热器(4)进行冷却和液化,再进入换热器(5)进行过冷,并进行节流降压处理,最后进入储罐进行储存;液相入换热器(2),吸热气化以后入气体管道。

在氮和甲烷混合膨胀制冷流程中,循环压缩机(10)和制动压缩机(7)将氮和甲烷(制冷剂)压缩到工作压力,然后再经过-水冷却器(8)进行冷却,再进入换热器(2),将其冷却到膨胀机所需的(6)入口温度。部分氮和甲烷会通过换热器(4、5)进行冷却、过冷,然后再通过节流阀,在节流降温后反流,成为换热器(5)的冷源;其余部分进入膨胀机(6)的氮和甲烷,达到膨胀几到循环压缩机入口的压力,成为换热器(4)的冷量源,而膨胀能在回收后再用于制动压缩机的驱动。

2.4储存和装车流程

天然气液化后进入储罐储存,根据7日产量来确定储存能力,选用2座1750m3(有效容积)LNG储罐,在一座储罐进液时,另一座装车。endprint

(1)进液化天然气

天然气在经由液化单元液化后,通过输液管道、紧急切断阀,从储罐底部或顶部从进液阀进入储罐的子罐。在与高液位自动联锁时,充装紧急切断阀会迅速地自动关闭。

(2)出液化天然气、装车

储罐子罐LNG经由低温泵进行抽液外输,经过截止阀、紧急切断阀输送到槽车中。在与火气报警联锁时,液动紧急切断阀将及时自动关闭。

该LNG工厂自投运以来,从现场性能考核结果来看,其液化装置的工艺设计十分合理,其工艺路线可行性良好,各项技术指标也符合设计要求。

3工艺设计安全措施

首先,工程中所应用到的增压器、气化器、LNG储罐、阀门等设备都必须为耐低温材料,各管道(及其附件)要选用奥氏体(OCrl18Ni9)耐低温不锈钢材料,同时要注重管道的柔性设计,以免管道发生疲劳损坏;其次,在调压、气化、储存、卸车等设施中,都应当设计气体泄漏、液位、温度、压力等检测仪表,并将其与值班室内的监控系统相连接,实现运行参数的动态监控,同时要设置报警、远程控制的ESD(紧急切断功能),以有效预防、及时处理突发状况;再次,在工艺生产区中,每个主要设备都必须配置安全放散阀;最后,在生产区要设计多个可燃性气体报警器探头,并与加气区、储罐进出口的多个点进行紧急切断阀联锁,若发生泄漏,紧急切断阀就会马上关闭,以控制泄漏,避免发生安全事故。

4结束语

由于LNG具有运行成本低、储存效率高、运输灵活等优点,所以广受人们青睐。针对目前天然氣管网无法覆盖的一些地区,建设LNG工厂,以LNG作为过渡气源、调峰气源、主气源的发展前景十分广阔。LNG工厂的工艺设计包括了原料气分配和压缩、脱碳、纯化、液化、储存等过程,流程繁多而复杂,充分掌握各工艺步骤,对于提高LNG生产效率,实现安全生产有着重大意义。

参考文献

[1]张懿君,程玉排.LNG工厂的工艺设计探讨[J].煤气与热力,2011,31(10):5051,58.

[2]谭瀚茗.LNG工厂危险因素分析及工艺安全设施设计浅述[J].中国化工贸易,2013,(2):178.

[3]陶建生.冷库利用LNG冷能的工艺设计[J].广东化工,2011,38(6):179180.

[4]刘淑亭,管方波.小型LNG气化站工艺设计简介[J].内江科技,2010,31(12):121,118.

[5]张洪雁.对LNG气化站工艺设计以及运行管理的分析[J].城市建设,2013,(6).endprint