玻璃纤维抄取密封垫片的制备及配方优化

,, , ,

(昆明理工大学机电工程学院,昆明 650500)

0 引 言

密封材料作为一种消耗性材料,广泛应用于交通工具、工程机械以及能源、化工、冶金等行业。长期以来,石棉类密封材料因具有优良的耐热性能、耐碱和耐酸腐蚀能力等而一直在密封材料领域占有非常重要的地位[1]。然而,20世纪70年代后,因发现石棉纤维会对人体健康造成很大的伤害,世界各国相继对石棉纤维的使用进行了严格的限制[2],因此开发新型无石棉密封材料来替代传统石棉密封材料已成为近年来的一个研究热点。抄取法是制备密封垫片的一种常见工艺方法,其工艺参数、垫片配方、外界环境等直接影响垫片的性能,其中对垫片性能起决定作用的因素是垫片配方。密封垫片材料是一种复合材料,主要由增强纤维、弹性黏结剂、填料及少许配合剂构成。目前,垫片配方中代替石棉纤维的材料主要包括矿物棉纤维、植物纤维、海泡石纤维、芳纶纤维、碳纤维等,这些纤维的价格高低不一,对此,学者也进行了很多相关研究[3-5]。玻璃纤维是目前应用最为广泛的一种工业纤维材料,具有来源丰富、价格低廉,且能显著提高制品的刚性和热变形温度等优点,但作为制备无石棉密封垫片的原材料却少有报道,这主要由于玻璃纤维较难分散,混料搅拌时易结团,且与黏结剂及填料的相容性差。随着材料表面处理技术的日益成熟[6],玻璃纤维在摩擦、密封材料中的应用变得越来越广,市场前景很好[7]。因此,作者将经过表面处理的玻璃纤维代替石棉纤维,采用胶乳抄取工艺制备了不同配方的密封垫片,对其压缩率、回弹率、拉伸强度、密度进行了测试,采用多元回归方程研究了垫片配方与其性能的关系,并通过多目标优化函数对垫片配方进行了优化。

1 试样制备与试验方法

1.1 试样制备

纸浆纤维取自于加拿大昆河针叶机械木浆,直径为5~25 μm,单纤维长度为1.5~5.0 mm,由山东道欣新材料有限公司生产;QY复合棉纤维的直径为8~20 μm,平均长度约为3 mm,由咸阳密封材料研究所研制;JF-F-2型芳纶浆粕纤维的平均直径为12 μm,平均长度为1.0~1.5 mm,密度为1.44 g·cm-3,由苏州恒富密封摩擦材料有限公司生产;玻璃纤维,A级,无碱,平均长度约为3 mm,由滨州市安润化纤绳网有限公司生产;J-26丁腈胶乳的固体质量分数为45%,由靖江市通高化工有限公司生产;高岭土由天津市津东天正精细化学试剂厂生产,其主要化学成分(质量分数/%,下同)为45%二氧化硅、38%三氧化二铝和17%水;滑石粉由天津市鼎盛鑫化工有限公司生产,其主要化学成分为63.47%二氧化硅、31.68%氧化镁、4.75%水和0.1%杂质;云母由灵寿县百丰矿产品加工厂生产,其主要化学成分为49%二氧化硅、20%三氧化二铝、10%氧化钾、4%三氧化二铁、16.87%氧化镁、0.13%水;其他配合剂为硫、硫化促进剂TMTD、氧化锌、KH550硅烷偶联剂、聚氧化乙烯(PEO)、浓硫酸等,其中硫和氧化锌的纯度均为99%,PEO的相对分子质量为2×106。

将4种纤维在PL28-00型立式标准疏解器中进行疏解,其中纸浆纤维、芳纶浆粕纤维、QY复合棉纤维的疏解转数为2.5万转左右,玻璃纤维的疏解转数为3万转,以保证纤维充分分散;其次将疏解后的纤维和填料一同倒入PL12-2型水力碎浆机中,搅拌7 min,随后加入质量浓度为0.012 g·mL-1的硫酸铝溶液500 mL,搅拌4 min后将稀释后的丁腈胶乳倒入其中,再次搅拌17 min,然后加入氢氧化钾、消泡剂(聚二甲基硅氧烷)及絮凝剂(聚丙烯酰胺),得到悬浮液。将悬浮液倒入PL6-D型纸样抄取器中进行抄取,然后将抄取好的试样放入WGXX-0300型高温换气老化试验箱中,加热至100 ℃干燥4 h,再在XLB-Q4004002平板硫化机中进行硫化,硫化温度为140 ℃,硫化时间为5 min,硫化压力为10 MPa。

目前通过硅烷偶联剂来处理玻璃纤维的方法主要包括表面处理法、直接添加法、兼用法等,其中兼用法的效果最佳[8-10],因此作者采用兼用法在疏解前对玻璃纤维进行处理。将玻璃纤维在质量分数为1.25%的KH550硅烷偶联剂中浸泡1 h左右,随后将其取出常温晾干,再将其放置在 WGXX-0300型高温换气老化试验箱中,加热至100 ℃干燥3 h,然后在精度为0.01 g的YTNMD-200天平上称取质量;同时在配制胶乳溶液时,在其中加入少量的KH550硅烷偶联剂,该偶联剂的加入量为胶乳质量的2%左右,从而提高玻璃纤维与胶乳的黏结效果。

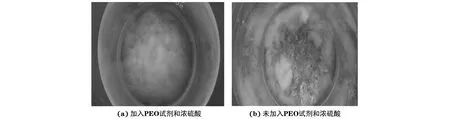

为解决玻璃纤维在打浆过程中出现的易结团、不易分散的问题,在玻璃纤维进行打浆时,向其中加入适量的PEO试剂和少量的浓硫酸,使打浆液显酸性[11]。由图1可知:在其他因素相同的情况下,加入PEO试剂,且溶液显酸性时,打浆后玻璃纤维的分布较均匀,分散效果较好,没有出现纤维结团现象;当不做任何处理时,玻璃纤维存在结团现象,分散效果较差。

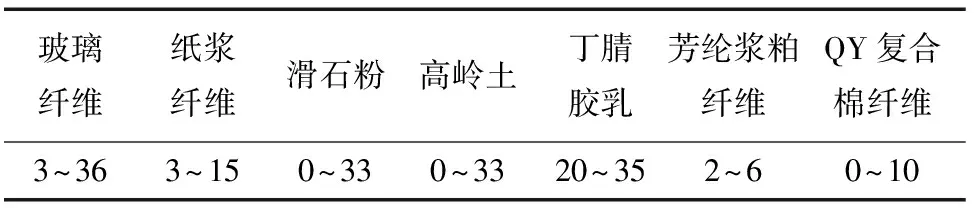

垫片配方设计是一个多因素试验,采用传统试验设计时,试验的次数较多,周期较长,很难满足产品配方设计的要求,而均匀试验设计则可以减少试验次数和缩短试验周期。根据前人的研究经验[4]并结合该试验的目的,在均匀设计试验中,确定了对垫片性能影响较大的7个因素,分别为玻璃纤维、纸浆纤维、滑石粉、高岭土、丁腈乳胶、芳纶浆粕纤维、QY复合棉纤维,其质量分数如表1所示,总质量约为70 g。将其他因素定值,其中云母的质量为4 g,硫为0.32 g,TMTD为0.8 g,氧化锌为0.6 g。

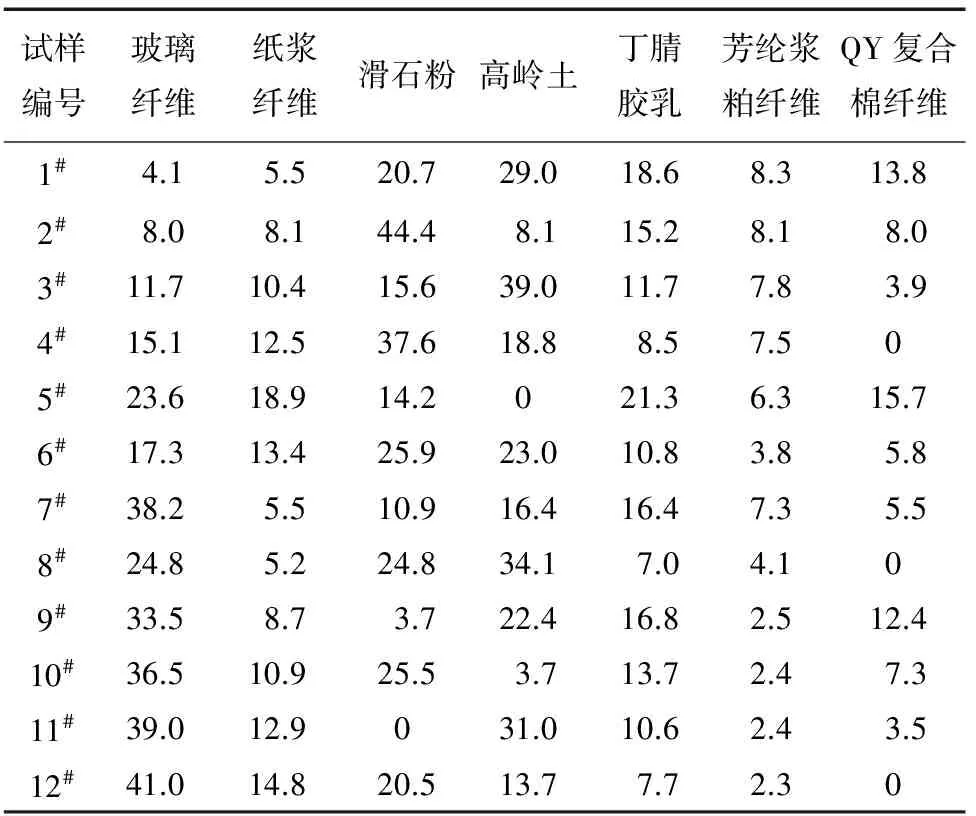

根据相关文献[12],选取了7因素12水平的均匀试验表,其中均匀度的偏差为0.276 8。采用拟水平法得到的试验设计方案如表2所示。

图1 加入PEO试剂和浓硫酸与未加PEO试剂和浓硫酸下玻璃纤维的分散效果Fig.1 Dispersion effect of glass fiber with adding PEO reagent and concentrated sulfuric acid (a) and without adding PEO reagent and concentrated sulfuric acid (b)

表1 垫片配方中各组分的含量(质量分数)Tab.1 Content of components in the gasketformula (mass) %

表2 原料配方(质量分数)Tab.2 Ram material formula (mass) %

1.2 试验方法

按照GB/T 12622-1990《管法兰垫片 压缩率及回弹率试验方法》在HLS-04型垫片材料压缩回弹试验机上测垫片的压缩回弹性能,截取表面积为25 cm2的圆形标准试样,在WGXX-0300型高温换气老化试验箱中将试样加热到(100±2) ℃保温1 h,然后在无水氯化钙干燥器中冷却至21~30 ℃,试验温度为21~30 ℃,相对湿度为50%~55%。按照GB/T 528—2009《硫化或热塑性拉伸应力变性能的测定》在UTM4000系列电子万能试验机上测拉伸强度,试样为哑铃状,狭窄部分的标准厚度为(2.0±0.2) mm,长度为(20.0±0.5) mm,试验温度为20 ℃左右,拉伸速度为305 mm·min-1。按照GB/T 22308—2008《密封垫板材料密度试验方法》对密度进行测试,试样的尺寸和形状不固定,但表面积均需大于25 cm2,测试前保证试样充分干燥,将试样放入WGXX-0300型高温换气老化试验箱中,加热至100 ℃保温1 h,随后放入干燥器皿中,待冷却后称取质量。

2 试验结果与讨论

2.1 垫片的性能

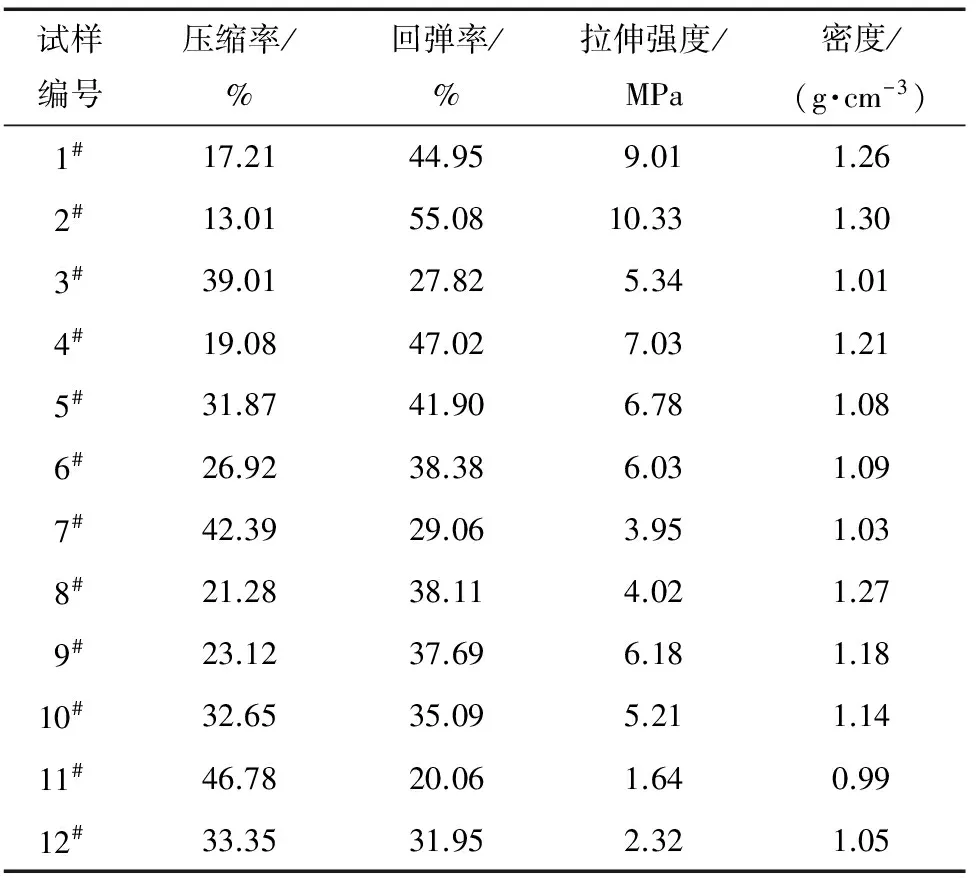

由表3可以看出:试样的压缩率(YC)为13.01%~46.78%,回弹率(YR)为20.06%~55.08%,拉伸强度(Y)为1.64~10.33 MPa,密度(D)为0.99~1.30 g·cm-3,这表明在相同的制备工艺下,配方中各组分的含量对垫片性能的影响较大;2#试样的综合性能最好,其压缩率最小,为13.01%,回弹率最大,为55.08%,拉伸强度为10.33 MPa,密度为1.30 g·cm-3,该试样配方中4种纤维的质量分数均为8.1%左右、滑石粉的质量分数为44.4%、高岭土的质量分数为8.1%、丁腈胶乳的质量分数为15.2%;11#试样的压缩率最大,为46.78%,回弹率最小,为20.06%,拉伸强度最小,为1.64 MPa,密度为0.99 g·cm-3。由此可以看出:垫片的密度越大,配方中各组分的结合效果越好,垫片越不容易被压缩、拉伸强度越高、回弹率越大。

表3 垫片性能的测试结果Tab.3 Test results of gasket performance

2.2 垫片配方与性能之间的关系

采用SPSS软件对上述结果进行数据拟合[13],同时利用多元线性回归方程进行分析,得到压缩率、回弹率、拉伸强度、密度与垫片配方的回归方程,见式(1)~式(4)。

式中:X1,X2,X3,…,X7分别为玻璃纤维、纸浆纤维、滑石粉、高岭土、丁腈乳胶、芳纶浆粕纤维、QY复合棉纤维的质量分数,%。

式(1)的显著性水平为0.028,相关系数为0.968,调整的决定系数为0.827。式(2)的显著性水平为0.024,相关系数为0.970,调整的决定系数为0.839。式(3)的显著性水平为0.014,相关系数为0.978,调整的决定系数为0.881。式(4)的显著性水平为0.018,相关系数为0.974,调整的决定系数为0.861。由拟合结果来看:4个回归方程的显著性水平均小于0.05,这说明配方中各组分对垫片性能的影响较显著,得到的回归方程是高度有效的;4个回归方程的相关系数均大于0.9,调整的决定系数虽然没有超过0.9,但均大于0.8,这是由于垫片在制备过程和测试过程中会存在一定的误差。由此可见,这4个回归方程拟合的效果较理想,具有一定的应用价值。

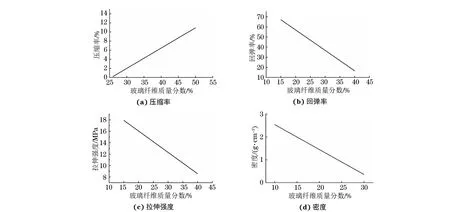

根据回归方程可以得到垫片配方中某组分的含量与其性能的关系。 在研究玻璃纤维含量与垫片性能的关系时,先固定其他组分的质量分数,如X2=10%,X3=30%,X4=20%,X5=10%,X6=4%,X7=6%,即可得到玻璃纤维与垫片性能的关系式为

图2 垫片配方中其他组分含量一定时玻璃纤维含量与垫片性能的关系曲线Fig.2 Relationship curves between glass fiber content and properties of gasket with the constant content of other components in the gasket formula: (a) compressibility; (b) recovery; (c) tensile strength and (d) density

由图2可以看出:随着垫片配方中玻璃纤维含量的增加,压缩率逐渐增大,回弹率、拉伸强度、密度逐渐减小,这表明玻璃纤维与其他组分的结合效果随着玻璃纤维的增多而越来越差,这也与玻璃纤维表面光滑、不易与胶乳黏结等有关。各组分的结合效果差,垫片不够密实,甚至松弛,这样很难满足使用要求,因此在利用玻璃纤维抄取无石棉垫片的过程中,玻璃纤维表面处理的好坏是决定垫片性能的关键因素。

3 垫片配方的优化

在大多数工况下,当密封垫片的压缩率在7%~17%、回弹率大于50%、拉伸强度大于7 MPa时就能满足使用要求,且应保证密度尽可能大。根据试验中垫片配方各组分的含量范围,利用MATLAB软件中的fgoalattain函数[14]进行垫片配方组分的多目标优化,优化的目标值为压缩率12%、回弹率50%、拉伸强度7 MPa、密度1.3 g·cm-3。由优化得出的结果可以看出:在基本达到目标值的情况下,垫片配方中玻璃纤维的质量分数为20%、纸浆纤维的质量分数为15%、高岭土和滑石粉的质量分数均为20%、胶乳的质量分数为11.38%、芳纶浆粕纤维的质量分数为6%、QY复合棉纤维的质量分数为5.17%。

采用同样的工艺条件制备该优化配方的垫片,并对其性能进行验证。由测试结果可知:该垫片的压缩率为19.12%、回弹率为48.91%、拉伸强度为6.09 MPa、密度为1.12 g·cm-3。通过对比可以看出,压缩率、密度的实测值与目标值有一定的差距,其差值分别为7.12%和0.18 g·cm-3,而回弹率、拉伸强度的实测值与目标值相差不大,其差值分别为1.09%和0.91 MPa。由此可见,多目标优化函数可用于优化垫片配方。

4 结 论

(1) 在相同的制备工艺下,垫片配方中各组分的含量对垫片性能的影响较大;当配方中4种纤维的质量分数均为8.1%左右、滑石粉的质量分数为44.4%、高岭土的质量分数为8.1%、丁腈胶乳的质量分数为15.2%时,垫片的综合性能最好;随着玻璃纤维含量的增加,垫片的压缩率逐渐增加,回弹率、拉伸强度、密度逐渐减小。

(2) 采用fgoalattain函数对垫片配方组分进行多目标优化,所得垫片性能的实测值与目标值较接近,垫片的综合性能较好。

[1] WILSON B. Asbestos-free jointing products[J]. Industrial Lubrication & Tribology, 1997, 49(6): 283-287.

[2] 秦运巧.石棉危害控制的国际做法[J].劳动保护,2016(2):26-28.

[3] 贾有东,刘美红.抄取无石棉垫片的制备及性能研究[J].新技术新工艺,2014(11):7-11.

[4] 胡宏玖.非石棉垫片复合材料设计与性能[M].上海:上海大学出版社,2006.

[5] 朱磊宁,谢苏江,万风岭.胶乳抄取碳纤维增强无石棉密封材料配方研究[J].非金属矿,2005,28(2):54-57.

[6] 曹淑伟,张大海,管艳丽,等.玻璃纤维表面处理技术研究进展[J].宇航材料工艺,2009,39(1):5-7.

[7] 王耀,谭康.玻璃纤维在摩擦、密封材料中的应用及市场前景[J].玻璃纤维,2009(3):27-32.

[8] 刘亚兰,申士杰,李龙,等.偶联剂处理玻璃纤维表面的研究进展[J].绝缘材料,2010,43(4):34-39.

[9] 廖俊,陈圣云,康宇峰,等.硅烷偶联剂及其在复合材料中的应用[J].化工新型材料,2001,29(9):26-28.

[10] 李子东,李春惠,李广宇,等.如何受益硅烷偶联剂的奇妙功效[J].粘接,2009(7):30-36.

[11] 肖仙英,郑炽嵩,胡健,等.玻璃纤维在水中分散处理的研究[J].黑龙江造纸,2003,31(3):1-2.

[12] 邱轶兵,张文利,公茂利.实验设计与数据处理[M].合肥:中国科学技术大学出版社,2008.

[13] 赵雪峰,张玉刚.基于SPSS回归分析对发电厂燃煤特性的试验研究[J].长春工程学院学报(自然科学版),2009,10(4):40-42.

[14] 赵书兰.MATLAB编程与最优化设计应用 [M].北京:电子工业出版社,2013.