超滤+反渗透在纺织染整废水回用中的应用

邹升平

(佛山市腾源环保科技有限公司,广东 佛山 528300)

我国水资源短缺和水污染形势十分严峻,属于水资源短缺的国家。解决水资源缺乏的主要办法分为三种,即节水、蓄水和调水。而节水是三者中最可行和最经济的。节水主要有两种手段:总量控制和再生利用。中水利用则是再生利用的主要形式,是解决水资源短缺的最有效途径。

纺织染整业是我国排放工业废水量较大行业,每年排放废水量达9亿多吨,其中印染废水排放量占纺织工业废水排放量的80%。为防止污染,国家倡导全国节能减排,纺织染整行业废水再利用是行业节水的重要举措。

反渗透技术是近几十年来兴起的水处理技术,具有脱盐率高、环保、适应水质范围广等特点,广泛应用于地表水回用、海水淡化、印染和电镀废水回用等水处理领域。

珠海某纺织染公司为了节约生产工艺用水,同时也为了减少印染废水的排放量,决定采用超滤+反渗透技术对污水站出水进行深度处理,并将反渗透的产水回用到印染工艺中。

1 染整废水排放水质和染色用水水质

珠海某纺织染公司现有一套日处理1400m3印染废水处理站。

1.1 污水站进水水质

COD:400--600 mg/L; 氨 氮:30--50 mg/L;BOD:176 mg/L;PH:5--10;色度:500--1000倍。

1.2 污水站出水水质

经污水站配套工艺设备处理后,出水水质达到《纺织染整工业水污染物排放标准》GB4287-2012中表1标准。

COD:100 mg/L;氨氮:20 mg/L;BOD:25 mg/L;SS:60 mg/L;PH:6--9;色度:70倍。

1.3 中水回用水水质和水量

1.3.1 回用水水质

根据该公司提出的染色车间工艺用水水质要求如下:

COD≤15 mg/L;色度0倍;硬度≤50 mg/L;电导率≤100μs/cm;PH 值6~8;铁离子≤0.3 mg/L;锰离子≤0.1 mg/L;浑浊度≤1 NTU;肉眼可见物(无);溶解性总固体≤1000 mg/L。

1.3.2 回用水水量

该回用水项目设计进水水量为:1400m3/d;设计出水水量为:700m3/d;

整个系统回收率:约50%。

2 工艺流程设计说明

该项目回用水处理工程采用超滤(UF)+反渗透(RO)主体处理工艺,工艺流程核心是反渗透处理单元,该单元的处理原理是在压力的驱动下,使废水中的水从反渗透膜中透过成为可回用的水,而不能透过的盐分及少量的有机物将保留在浓缩液中。

回用水工艺流程设计如下:

排放缓冲水池---一级提升泵---原水集水池---二级提升泵---机械过滤器---活性炭过滤器---100um袋式过滤器---超滤主机装置---超滤产水水箱---三级提升泵---过流式紫外线杀菌器---5um精密过滤器---高压泵---反渗透主机装置---回用清水水池

2.1 反渗透预处理工艺设计

为减轻反渗透单元的处理压力,在反渗透处理前增加了超滤单元,超滤能截留0.002~0.1微米的颗粒和杂质,有效阻挡住胶体、蛋白质、微生物和大分子有机物。为了避免废水中所含的杂质污染超滤膜元件,影响系统的稳定运行和膜元件的使用寿命,必须对进水进行有效的预处理。因此,前处理系统增加了机械过滤器、活性炭过滤器、袋式过滤器等预处理单元,并适当投加了还原剂、絮凝剂、杀菌剂、阻垢剂等药剂。

经过反渗透的预处理工艺设备处理后,废水中SDI(污染指数)<5。

反渗透预处理主要设备配置如下:

达标排放缓冲水池,V=5m3,1座;原水集水水池,V=200m3,1座;一级提升泵,ISW100-100,2台;二级提升泵,ISW100-200A,2台;过滤器反洗泵,ISW150-250,1台;加药装置,Q=0-100L/h,5套;机械过滤器,Q=30t/h,2台;活性炭过滤器,Q=30t/h,2台;100um袋式过滤器,Q=30t/h,2台;超滤装置,产水Q=50t/h,1套;超滤膜元件,SFP-2860,28支;超滤反洗泵,ZS80-65-125/9.2,1台;超滤缓冲水箱,V=30m3,1座;三级提升泵,CDLF65-20-2,2台;5um精密过滤器,Q=35t/h,2台;过流式紫外线杀菌器,Q=50t/h,1台。

2.2 反渗透系统工艺设计

反渗透系统包括:反渗透主机设备和反渗透化学清洗系统。

反渗透主机装置:反渗透主机设备主要由反渗透膜、高压反渗透膜容器及相应的管道、阀门配件等组成。

化学清洗装置:化学清洗装置主要由化学清洗水泵、清洗水箱、3μm精密过滤器和管道阀门组成。

反渗透主机安装方式:本项目中反渗透主机采用的是一级一段两组安装方式,两组膜壳组件为镜向排列。

反渗透系统主要设备配置如下:

高压泵,CDLF65-60,1台;反渗透装置,Q=30t/h,1套;抗污染反渗透膜元件,BW30-365-FR,50支;清洗水泵,CDLF65-20-2,1台;化学清洗水箱,V=3m3,1座;3um精密过滤器,Q=60t/h,1台。

3 反渗透进水、产水和浓水示意

染整废水的水质通常比常规水体差,导致反渗透的化学清洗周期相对短,设计为3 个月左右。单级单段的设计,使反渗透系统在清洗时能够保证膜清洗效率和效果。系统的进水电导率在回流后会增加很多,进水的渗透压会升高,提高了泵的扬程,对比印染废水的恶劣水质,是个优化的选择。

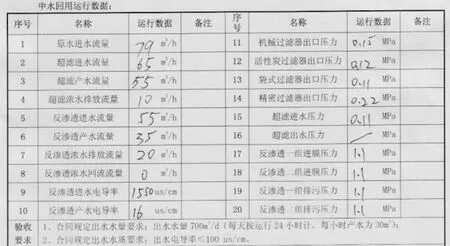

4 中水回用系统运行数据如下图

根据现场实际运行情况来看,该项目运行数据平稳,进出水水量控制在合理范围内,出水水质稳定达标。符合珠海某纺织染公司染色车间工艺用水水质和水量的要求。

5 效益分析

5.1 运行费用分析

该项目运行产生的费用主要为电费、药剂费、耗材质和人工费。经计算本工程运行电费为0.76元/吨水,药剂费用为0.57元/吨水,耗材费用为0.27元/吨水,人工费用为0.40元/吨水。合计每吨水处理成本约为2.00元/吨水。

5.2 经济效益分析

每天产回用水按700吨计,每年减少自来水消耗量可达245000吨。

5.3 环境效益分析

按《纺织染整工业水污染物排放标准》GB4287-2012中规定COD排放浓度为100mg/L计,年减少COD排放量约为24.50吨。

6 结论

通过超滤+反渗透技术在珠海某纺织染公司废水回用项目中的应用,验证了该技术的可行性,实现了印染废水的资源化利用,使企业回收了优质的水资源,同时极大地减少了印染废水的排放,具有明显的经济效益和环境效益。

[1]陶氏化学.《反渗透和纳滤膜元件产品与技术手册[S].2011版.

[2]陶氏化学.《陶氏超滤膜产品与技术手册》[S].

[3]仲惟雷,彭立新,余锋智,邹升平,王刚.反渗透技术在印染废水回用中的应用[J].2014.

[4]徐丽嵘,平丽.反渗透技术在印染废水回用处理中的应用分析[J].2012.