低温度空气源热泵防霜增效实验分析

王晓艳

(山东经贸职业学院,山东 潍坊261011)

1 引言

随着空气污染日益严重,减少煤炭用量,采用清洁可再生能源供暖成为当务之急。“煤改气”受天然气资源短缺限制难以推广;“煤改电”如果采用直接电加热的方式能源转换效率太低,且增加的用电量需要投入巨大资金对电网进行改造。空气源热泵是依靠提取低温空气中的低品位热能,以电力驱动压缩机,将提取空气中的热能转换产生高品位的热能以供使用,消耗一份电能,可获得2-4倍的热能。但是,空气源热泵应用于北方寒冷地区时,空气侧换热器随着表面霜层的增厚,将出现蒸发温度下降,制热量下降,甚至热泵不能正常工作[1]。本文从低温环境下空气源热泵蒸发器结构、系统工艺优化等方面入手,通过试验分析的方法为空气源热泵在寒冷地区的应用提供数据参考。

2 翅片蒸发器结构对结霜的影响

空气源热泵在冬季制热运行时,空气侧换热器起蒸发器的作用,环境温度往往低于0℃,当室外空气流经换热器时,其所含的水分就会析出,并形成霜层将出现蒸发温度下降,制热量下降和风机性能衰减等问题。常规空气源热泵翅片蒸发器要兼做夏季制冷冷凝器使用,其翅片间距一般在2-2.4毫米,管排数3-4排[2],因此在冬季会出现除霜频繁的现象。寒冷地区适当增大翅片间距可避免结霜快速堵塞翅片换热器。因此本文以较常用的直径9.52毫米铜管,厚0.2毫米波纹片为基础材料,片间距取2.4毫米、2.8毫米、3.2毫米,管间距取22毫米、25.4毫米、27.4毫米分别制作蒸发器进行试验分析。

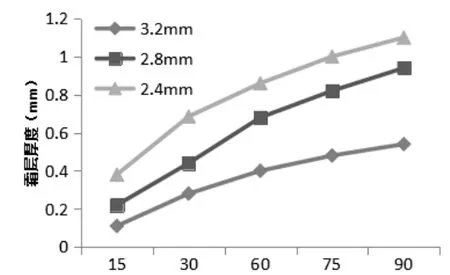

2.1 翅片间距对结霜的影响

当以《低环境温度空气源热泵(冷水)机组》标准工况:环境干球温度-12℃,湿球温度-14℃,入口风速2.2m/s时,随着时间的增加,翅片蒸发器结霜厚度越来越大,图1是翅片间距对蒸发器霜层厚度的影响。

从图1中可以看出翅片间距较小的蒸发器结霜速度较快,原因主要是在霜柱发生期及霜层成长期,翅片间距越小霜柱及霜柱头部霜晶的干涉作用,流动阻力增加,风量迅速降低造成的[2]。热泵运行1小时后,2.4毫米翅片间距的蒸发器霜层厚为0.41毫米,2.8毫米翅片间距的蒸发器霜层厚为0.68毫米,3.2毫米翅片间距的蒸发器霜层厚为0.8毫米。虽然蒸发器翅片间距越大,结霜越慢。但在实际应用过程中,相同换热面积的情况下,间距越大蒸发器的体积也越大,可导致蒸发器入口风速的降低,因此需要根据实际情况合理确定蒸发器的翅片间距。

图1 翅片间距对蒸发器霜层厚度的影响

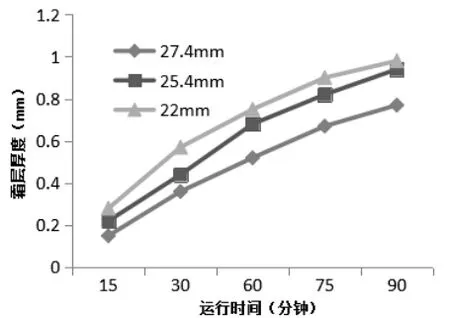

图2 管间距对蒸发器霜层厚度的影响

2.2 管间距对结霜的影响

蒸发器迎风面管间距的不同,可导致蒸发器内空气流动场的变化,对结霜有重要影响。图2为空气干球温度-12℃,湿球温度-14℃,入口风速2.2m/s时,以翅片间距为2.8毫米情况下,不同管间距对蒸发器霜层厚度的影响。

从图2中可以看出,随着管间距增加,霜层厚度有所减少。原因主要是增大管间距,就增大了空气流过蒸发器两管的流动空间,使空气流场变化,减小了气流与管壁剪切运动及管后部的涡流运动,降低了空气流动阻力,强化了空气与翅片蒸发器之间的换热。另一方面,管间距的增大,减少了管子数目,增大了管内制冷剂的质量流速,对制冷剂与铜管间的换热起到了促进作用。

3 低温空气源热泵系统增效优化

3.1 翅片蒸发器结构优化

根据上述2中的结构对翅片蒸发器运行结霜的影响,综合考虑换热器体积、风机风量等因素,优选翅片间距2.8毫米,管间距27.4毫米,管排数3排,用以制作样机进行试验测试。

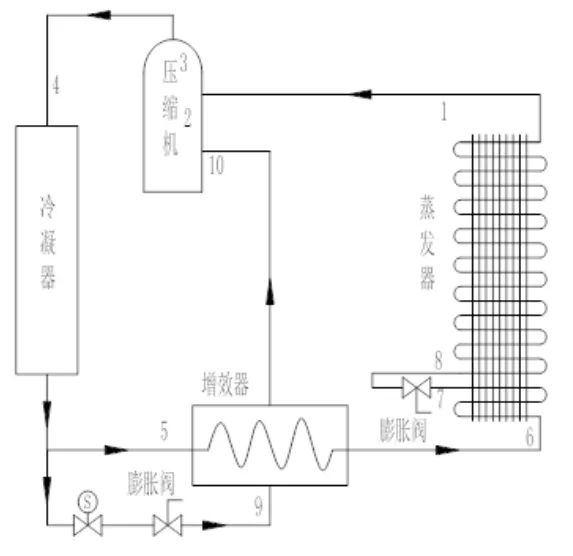

3.2 喷气增焓压缩技术

低温空气源防霜增效热泵流程如图3所示,其中采用喷气增焓压缩技术,从冷凝器出来的制冷剂分为两路:主回路为制冷回路,支路为喷气增焓回路。主回路制冷剂液体直接进入增效器,支路制冷剂经膨胀阀节流降压后再进入增效器(图3中5-9点)[3]。这两部分制冷剂在增效器中进行热交换,主回路制冷剂放热变为过冷液体(图3中5-6点),经膨胀阀降压后进入蒸发器(图3中6-1点);支路一小部分制冷剂吸热变为气体(图3中9-10点),进入涡旋压缩机涡旋盘,与中压腔的制冷剂进行混合,(图3中2、10-3点),然后共同压缩至排气压力后(图3中3-4点)进入冷凝器,这个类似于二级压缩,中压冷却循环,可以有效降低排气温度,确保了压缩机的可靠运行,特别是在高压缩比工况。

图3 低温空气源防霜增效热泵流程

空气源喷气增焓压缩技术与普通空气源热泵相比的应用优势在于:大部分制冷剂通过增效器后温度降低,蒸发器进出口焓差增加,可提高系统制热量;在低环境温度时,喷气增焓中间补气显著改善压缩过程,降低排气温度[4],扩展空气源热泵应用范围。普通空气源热泵在-15℃以下的环境温度下,排气温度过高导致系统密封件及润滑出现问题,因此会停止工作,空气源喷气增焓压缩技术可保证-25℃环境温度下稳定工作。

3.3 防霜增效循环优化

空气源热泵在冬季运行过程中因翅片蒸发器底部易积水结冰,随着时间的增加,冰层会逐渐向上部延伸,严重时会在整个翅片蒸发器外部形成冰壳,增大空气的流通阻力,严重影响热泵运行,甚至造成反复除霜的故障而不能制热。防霜增效循环采用冷凝后的高温制冷剂进入空气侧换热器(图3中6-7点)显热防霜除霜,换热器底部2-3排管的高温制冷剂可抑制冰层的形成,在制热的同时进行防霜与除霜,最大程度降低除霜次数,保证机组稳定运行。降温后的制冷剂进一步增大了过冷度至膨胀阀节流降压(图3中7-8点),在消耗电能不变的情况下,增加了蒸发器的吸热量,从而增加了一部分制热量,提高机组能效。

3.4 低温空气源增效热泵性能实验

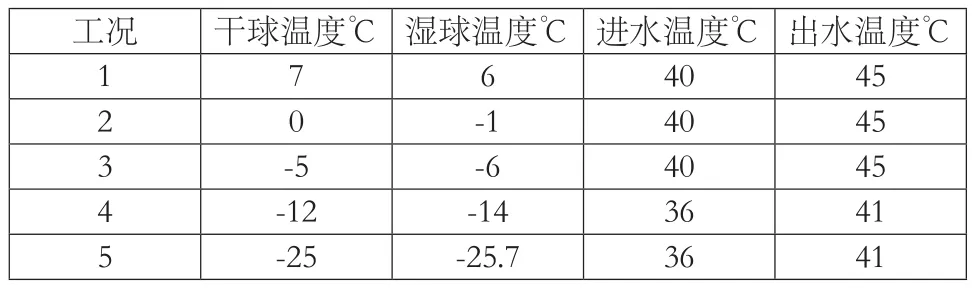

低温热泵增效热泵采用VRI喷气增焓压缩机,普通热泵采用VR系列同型号压缩机。在标准焓差实验中,选取空气源热泵标准制热工况:干球温度7℃,湿球温度6℃;低温空气源标准制热工况:干球温度-12℃,湿球温度-14℃;再辅以最低工作温度-25℃及其他环境工况进行实验。具体运行工况见表1。

表1 低温空气源热泵实验工况

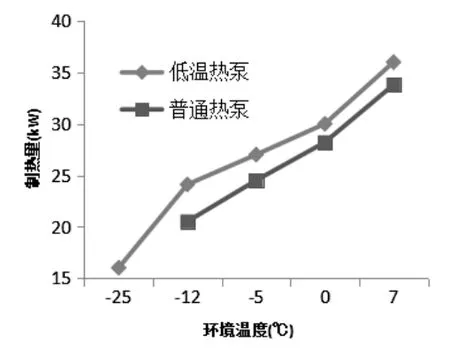

图4 环境温度对制热量的影响

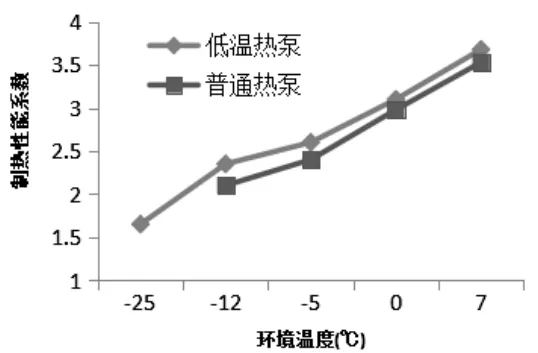

图5 环境温度对制热性能系数的影响

实验结果如图4和图5,低温增效热泵和普通热泵的制热性能系数和制热量随着环境温度的降低而降低,普通热泵相对于低温增效热泵的降低幅度更大。尤其是低环境温度条件下,制热量最大降低幅度约15%,性能系数最大降低幅度约10%。普通热泵接近-14℃时由于排气温度过高压缩机自保护装置经常保护停机,已不能正常工作。低温增效热泵在低温标准工况-12℃热泵性能系数达到2.35,在环境温度-25℃时性能系数1.65,且能正常运行,制热量为16.1kW。从数据中可以看出,当环境温度-25℃时制热量是低温标准制热工况-12℃时制热量的67%,是0℃时制热量的53%,因此在冬季寒冷地区使用空气源热泵应考虑低温环境下热泵机组的制热量衰减问题,适当增大热泵机组的配置容量。

4 结论

(1)低环境温度空气源热泵蒸发器采用增大翅片间距和管间距的方式,可有效的防止结霜,延长制热时间。在实际应用中,翅片间距2.8毫米,管间距27.4毫米在翅片体积、风机匹配上有较好的效果。

(2)低温增效循环优化将冷凝后的高温制冷剂经过翅片蒸发器底部的2-3排管后再截流降压进入翅片蒸发器上部,能有效增加制冷剂的过热度,增大蒸发器进出口焓差,提高机组的制热量。同时由于高温制冷剂在底部显热的释放,在冬季可抑制冰层的形成,在制热的同时进行防霜与除霜,最大程度降低除霜次数,保证机组稳定运行。

(3)喷气增焓技术应用在热泵中,可增加制热性能系数和制热量,环境温度越低,增加效果越明显,-12℃时制热性能系数是比普通热泵增加约10%,制热量比普通热泵增加约15%。由于此时制热量是标准低温热泵工况制热量的67%,因此在寒冷地区应用应考虑低温环境下热泵机组的制热量衰减问题,适当增大热泵机组的配置容量。

[1]董旭.低温空气源热泵应用技术研究[D].秦皇岛:燕山大学,2013:4-10.

[2]张哲,田津津.翅片管式蒸发器结构对结霜特性影响的研究[J].低温与超导,2006,35(01):69-72.

[3]刘畅,刘强,秦岩. 喷气增焓空气源热泵在北方寒冷地区的应用[J].制冷技术,2015,35(02):43-46.

[4]Xu X,Hwang Y,Radermacher R.Refrigerant Injection for Heat Pumping/Air Conditioning Systems:Literature Review and Challenges Discussions[J].International Journal of Refrigera tion,2011,34(02):402-415.